页岩气水基钻井液在YS-AB井现场试验与认识

2021-09-22陈俊斌明显森陶怀志舒小波

陈俊斌, 明显森 , 陶怀志 , 舒小波 , 邵 平

1油气田应用化学四川省重点实验室 2中国石油川庆钻探工程有限公司钻采工程技术研究院 3中国石油川庆钻探工程有限公司钻井液技术服务公司

0 引言

在页岩气勘探开发过程中,油基钻井液因其具有优异的抑制、润滑、封堵性能,成为页岩气水平井钻进的钻井液主流技术。但是油基钻井液及其钻屑被列为危险废弃物,环保处理成本高,处理后仍存在安全隐患,开展水基钻井液替代或部分替代油基钻井液研究与应用成为近年的热点[1- 8]。

2015~2017年(以下简称I期),针对川南龙马溪页岩地质特点,组织开展页岩气水基钻井液技术的攻关研究,采用润湿反转强化抑制、刚性与弹性粒子复合作用强化封堵等机理,研发出疏水抑制剂、高效润滑剂、复合封堵剂等核心处理剂,在此基础上形成了I期页岩气水基钻井液体系,并在长宁、威远、昭通页岩气示范区先后开展了52口井的现场应用,取得了阶段性成果;但在水平井钻进后期,较油基钻井液、水基钻井液表现出摩阻、扭矩大甚至翻倍,且不能满足自201区域破碎性页岩井壁稳定要求。

针对存在的不足,2018年~至今(以下简称Ⅱ期)引入插层抑制剂、双疏抑制剂、封堵剂、键合润滑剂4种核心功能性处理剂,优化页岩气水基钻井液配方,使其性能及功能接近油基钻井液。笔者将以页岩气水基钻井液在YS-AB井应用情况、存在问题以及认识误区作详细论述,以期推动页岩气水基钻井液技术改进和试验应用。

1 页岩气水基钻井液配方优化与室内评价

通过插层抑制剂作用于黏土晶层结构,双疏抑制剂改变岩石表面润湿性,有机盐降低钻井液活度,实现对黏土矿物表面水化和渗透水化有效控制,以解决龙马溪组黏土矿物水化分散问题。采用多羟基树脂封堵剂、磺化沥青、封堵剂实现页岩地层即时止裂、致密封堵,从而短时间内阻止液相侵入,维护井壁稳定。引入键合润滑剂,与金属钻具表面铁原子作用形成吸附膜,通过多重氢键作用与井壁形成强吸附润滑油膜,从而降低钻具与井壁间的摩擦力,保障长水平段钻进过程中良好的润滑性能。

1.1 页岩气水基钻井液配方优化

在I期页岩气水基钻井液应用的基础上,引入新型处理剂,形成了一套适用于昭通页岩气区块的改进型页岩气水基钻井液配方:2%~3%土浆+0.2%~0.4%氢氧化钠+0.1%~0.3%聚合物包被剂+0.6%~1.0%聚合物降失水剂+0.3%有机硅铝+2.0%~4.0%高温抗盐降滤失剂+1.0%~3.0%磺化沥青+2.0%~4.0%封堵剂+1.0%~2.0%插层抑制剂+1.5%~3.0%键合润滑剂+1.0%~3.0%双疏抑制剂+1.0%~2.0%多羟基树脂封堵剂+2.0%~4.0%抗盐聚合物降失水剂+1%~3%改性树脂沥青+3.0%~5.0%复合树脂降滤失剂+0.1%~0.3%生石灰+6.0%~8.0%氯化钾+5%~10%有机盐+加重剂。

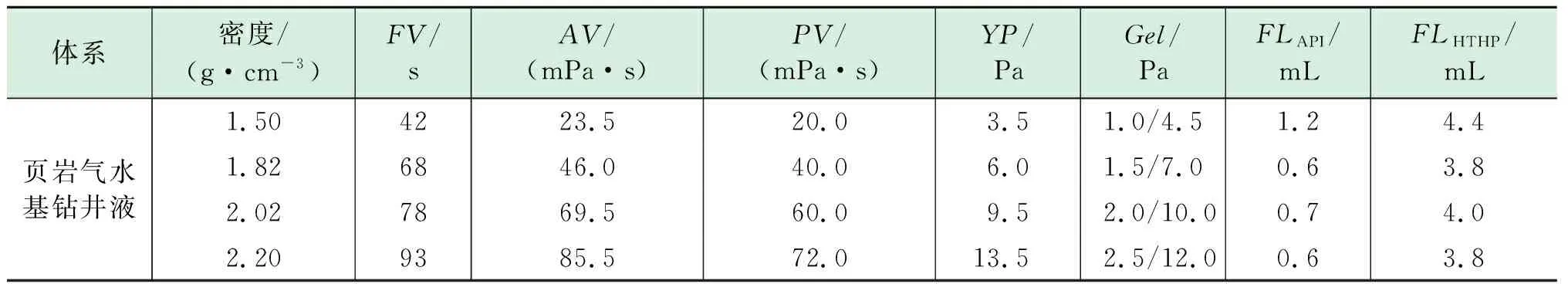

1.2 钻井液基本性能评价

室内配制页岩气水基钻井液,经过120 ℃×16 h高温热滚后,测试其综合性能实验结果见表1。

表1 页岩气水基钻井液室内评价性能

复杂的页岩气水基钻井液体系配方实验结果表明,页岩气水基钻井液具有较好的滤失造壁性,高温高压滤失量与API滤失量维持在较低范围,钻井液的流变性表现出“高黏低切”特性,随密度增加表现得更为明显。

1.3 抑制性评价

利用滚动回收率实验对页岩气水基钻井液的抑制性能进行评价。称取50 g龙马溪泥岩,分别加入清水、页岩气水基钻井液、油基钻井液中,在120 ℃下16 h热滚后,采用40目筛网回收岩屑,烘干、称量,计算滚动回收率,实验数据见表2。

表2 滚动回收率实验

实验结果表明,该龙马溪组泥岩水敏性强,在清水中大量分散,岩屑滚动回收率仅为24.90%。岩屑在页岩气水基钻井液中的回收率为97.68%,接近油基钻井液的滚动回收率,表明该页岩气水基钻井液具有较好的抑制泥页岩水化分散和造浆的能力,抑制性能与油基钻井液相当。

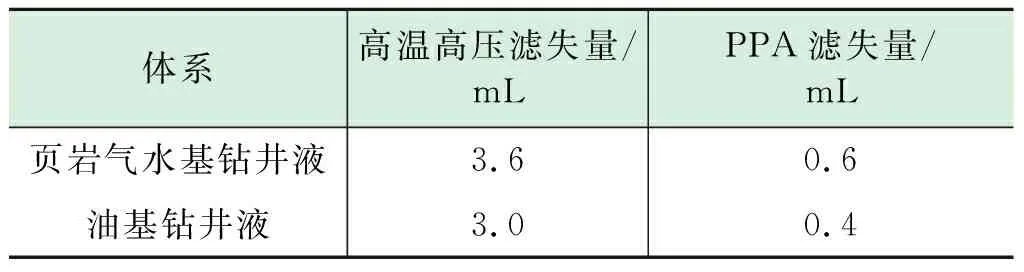

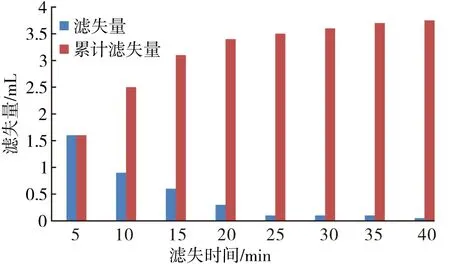

1.4 滤失造壁性与封堵性评价

实验评价了页岩气水基钻井液在120 ℃的高温高压滤失量和钻井液PPA封堵实验,评价该页岩气水基钻井液的滤失造壁性与封堵能力,实验结果见表3和图1。

表3 水基与油基钻井液封堵性能对比

图1 高温高压滤失量随时间变化

该页岩气水基钻井液高温高压滤失量初始5 min滤失量1.6 mL,30 min后滤失量为3.6 mL,继续延长滤失时间滤失量增加值趋于零,说明具有良好的滤失造壁性。PPA滤失量与油基钻井液相近。

1.5 润滑性评价

对120 ℃下高温老化16 h后的页岩气水基钻井液进行润滑性能评价,并与油基钻井液对比,极压润滑系数和滤饼黏滞系数实验评价结果见图2。

图2 钻井液润滑系数对比实验

评价实验结果表明,页岩气水基钻井液的滤饼黏滞系数、极压润滑系数分别为0.061 2和0.084 5,接近油基钻井液的评价结果,滤饼粘附系数相差17.16%,极压润滑系数相差13.37%,该页岩气水基钻井液润滑性能与油基钻井液相比仍存在差距,但不致于造成摩阻、扭矩或大翻倍的工程表象。

2 现场应用

YS-AB井是昭通区块的一口预探水平井,钻探目的层为志留系龙马溪组,三开Ø215.9 mm井眼开钻后,在井深1 327 m替入页岩气水基钻井液,依次钻遇韩家店、石牛栏、龙马溪组地层。页岩气水基钻井液使用段长2 593 m,水平位移1 981 m,水平段长1 500 m,平均机械钻速7.38 m/h,钻井周期37.48 d。

2.1 钻井液性能

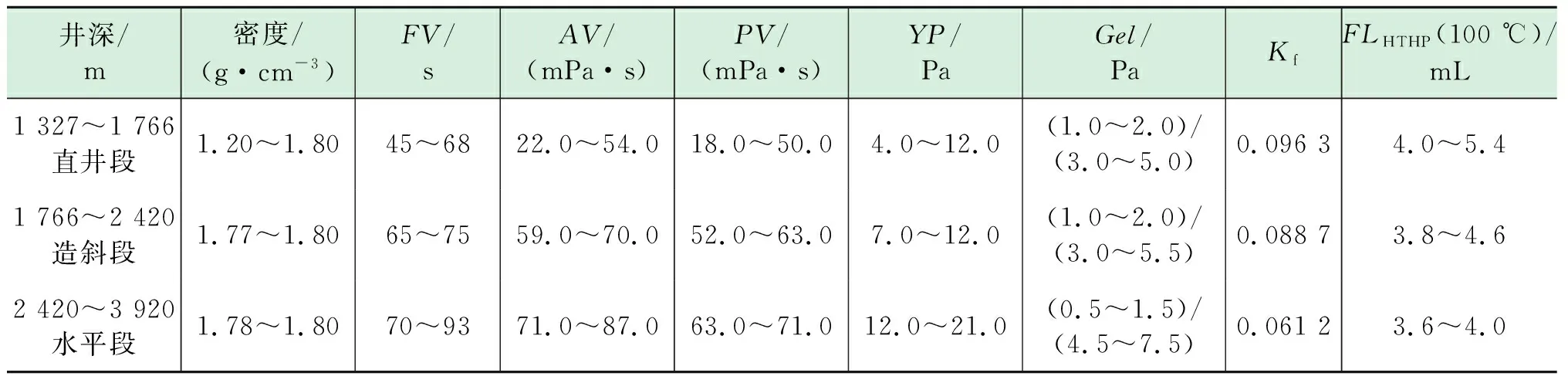

本井直井段1 327~1 766 m、造斜段1 766~2 420 m、水平段2 420~3 920 m,其分段钻井液性能参数见表4。

表4 钻井液分段性能统计表

三开钻进期间,未出现井壁失稳,偶有极少量掉块,返出岩屑成型度好,且具有一定强度,表明该页岩气水基钻井液具有良好的抑制性和封堵性。

2.2 钻井液性能维护关键措施

(1)针对石牛栏~龙马溪上部泥岩井段,抑制剂以复合盐和疏水抑制剂为主,Cl-含量大于30 000 mg/L,钙离子含量200~300 mg/L;龙马溪页岩井段以2.0%插层抑制剂和1.5%双疏抑制剂为主,复合盐降低钻井液液相活度,控制表面水化和渗透水化。

(2)根据不同井段地层特点调整封堵剂、多羟基树脂封堵剂、磺化沥青加量,满足井壁稳定要求;因地层应力释放所造成的井壁失稳,主要通过控制钻井液密度来保证,钻进中根据密度设计要求,造斜段钻进期间逐渐上提至设计密度上限。

(3)维持键合润滑剂在钻井液中的有效浓度,随水平段的延长,逐渐提高润滑剂的加量至3.0%,降低极压润滑系数;另外在水平段钻进过程中控制磺化沥青加量在2.0%~3.0%,降低滤失量的同时,也可增加润滑性,降低摩阻和扭矩。其它维护处理措施同聚磺钻井液。

2.3 应用效果

YS-AB井现场试验表明,页岩气水基钻井液在钻井阶段取得成功,泵压23.0~26.0 MPa,扭矩由A靶点时8~14 kN·m上涨至B靶点时16~22 kN·m,随水平段的延长泵压、扭矩正常均匀上涨。在井段3 742~3 920 m因地层倾角发生较大变化,井斜变化较大且部分轨迹脱离箱体,在龙一1亚段中的1小层和2小层之间反复穿行,完钻后起钻作业在该井段起下钻困难,频繁遇阻卡、倒划眼时憋停顶驱,起钻摩阻35~40 t,划眼扭矩18~24 kN·m,耗时38 h仅起出钻具220 m。为保障完井作业,替入油基钻井液后,摩阻、扭矩明显降低,起下钻摩阻降至20~30 t,扭矩降至10~16 kN·m,其后通井、测井、下套管作业顺利。水基钻井液与油基钻井液在不同井段摩阻变化情况对比见表5。

表5 水基与油基钻井液上提下放钻具摩阻对比情况

由表5可以看出:井深3 750 m以前,页岩气水基钻井液的润滑性能与油基钻井液基本相当;但3 750~3 920 m井段水基钻井液的摩阻显著提高。由此可见,页岩气水基钻井液润滑性室内评价结果已非常接近油基钻井液,但现场应用中,随着水平段长的增加,水基钻井液的润滑性与油基钻井液相差越来越大。

2.4 页岩气水基钻井液润滑性改进建议

针对页岩气水基钻井液润滑性能室内评价与工程实际差异较大的问题,建议采取以下措施:

(1)现有的室内润滑性评价方法不能真实反应钻井液润滑性,评价结果与现场实际摩阻、扭矩关联度差,需进一步从润滑机理、评价方法等方面进行深入研究,使得室内评价测试结果与工程实际的关联度相匹配,进而更好地指导页岩气水基钻井液润滑性能的改进。

(2)黄202井为防套管磨损,在油基钻井液中加入套管减摩剂,发现摩阻、扭矩明显降低,水平段摩阻由20~25 t下降至15~20 t,钻进扭矩由17~20 kN·m下降至15~18 kN·m。朱宝忠[9]论述,将减摩剂应用到JY2-5HF井钻井液中大幅降低摩阻、扭矩。针对水平段存在岩屑床的条件下,可以尝试通过引入抗磨减阻剂来提高钻井液的润滑性。

(3)现阶段水基钻井液的润滑性与油基钻井液仍存在较大差距,若完钻后起钻困难,建议替换成油基钻井液。

3 页岩气水基钻井液存在的认识误区

页岩气水基钻井液在井壁稳定、润滑等方面与油基钻井液相比存在先天劣势,无论油基钻井液还是水基钻井液都会面对地层破碎、井眼轨迹变化大等不利于水平段钻进延伸的因素。从技术角度考虑如何实现水基钻井液各项功能与油基钻井液尽可能接近的同时,还应解决页岩气水基钻井液技术目前存在的认识误区。

3.1 对页岩地层过滤介质的认识误区

业界习惯参照油基钻井液滤失量大小来要求页岩气水基钻井液滤失量控制范围;然而钻井液滤失量评价方法中采用的滤纸孔隙尺寸为20 μm[10],而页岩孔径尺寸在纳米级范围(一般为几纳米至几十纳米),渗透率极低(小于10-5mD)[11- 12],过滤介质差异很大。钻井液向地层渗滤,其滤失模式可用达西公式表示,如式(1):

(1)

式中:K—滤饼的渗透率,μm2;A—渗滤面积,cm2;p—渗滤压力,105Pa;h—滤饼厚度,cm;μ—滤液黏度,0.1 mPa·s;Vf—渗滤量,cm3;t—渗滤时间,s。

从式(1)可知,钻井液的滤失量与滤饼的渗透率成正比,实验用滤纸测得的钻井液中压或高温高压滤失量不能真实表征龙马溪页岩地层的滤失造壁性。实验表明,页岩气水基钻井液在10 MPa、120 ℃下,采用10 mD陶瓷滤板的高温高压渗透性封堵仪(PPA)滤失量小于0.6 mL。由此可推断,相同条件下渗透率极低的页岩地层滤失量很低,对钻井液滤失造壁性能要求并不高,适当放宽页岩气水基钻井液的高温高压滤失量理论上可行。

3.2 高温高压井下钻井液流变性变化认识不清

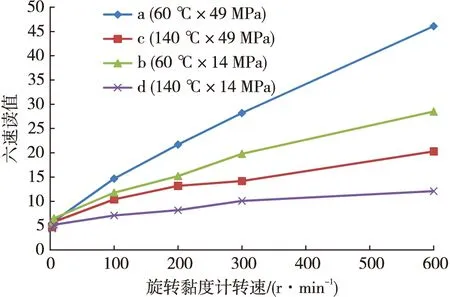

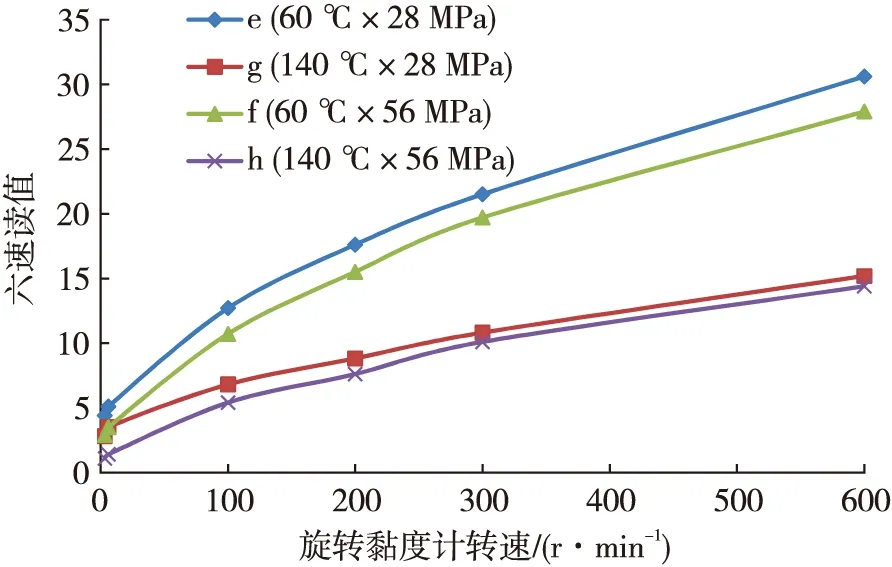

地面循环系统钻井液流变性能与井下高温高压状态的流变性能存在较大差异。采用范氏IX77流变仪实验研究表明,随着温度升高,油基钻井液、水基钻井液黏度均大幅下降;随着压力上升,高压缩比的油基钻井液显著增黏,对于压缩比极低的水基钻井液基本没有影响,见图3和图4。

图3 不同温度和压力下油基钻井液的流变曲线

图4 不同温度和压力下水基钻井液的流变曲线

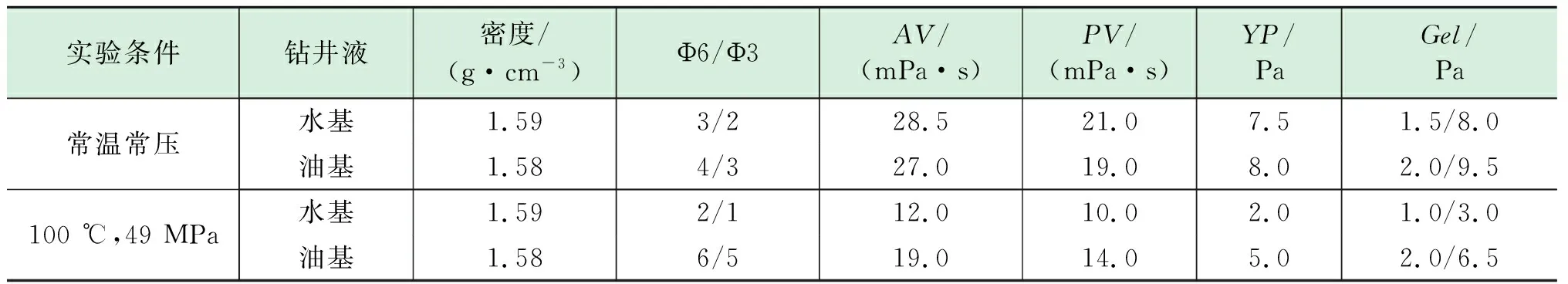

实验中采用常温常压下流变性能基本相当的油基与水基钻井液进行对比验证,由表6数据可知,在100 ℃,49 MPa实验条件下,钻井液的结构黏度显著降低,油基钻井液的结构黏度是水基的2倍以上。说明在井下,水基钻井液的结构黏度会显著下降,在地面配制时应当具有更高的结构黏度,才能满足水平井携岩清砂和保持井眼清洁的要求。

表6 不同实验条件水基和油基钻井液数据对比

3.3 钻井液流变性调控与井眼清洁认识误区

“高黏低切”的钻井液因结构黏度偏低不利于悬浮和维持井眼清洁。因油基钻井液具有低滤失量的特点,如果按照油基钻井液的标准来要求水基钻井液,即控制高温高压滤失量3.0~4.0 mL,必然导致高密度页岩气水基钻井液需要加入过量的降滤失剂,造成降滤失剂的含量远超正常水平,使钻井液液相黏度大幅升高,从而导致塑性黏度过高(见表7)。为了保证高密度钻井液的流动性,只有牺牲流变参数中的屈服值和初终切力,造成岩屑床和重晶石床的加剧形成。

表7 不同体系水基钻井液滤液黏度对比

“高黏低切”的页岩气水基钻井液在水平段的流动类似在地面过渡槽的流动状态,时有重晶石沉积于过渡槽底部,然而在井下高温作用下其结构黏度(屈服值、静切力、低转速黏度)进一步降低,造成其悬浮稳定性能严重不足。另外,在水平段钻井过程中,钻井液的流动方向与固相颗粒沉降方向互相垂直,无法依靠钻井液的流动阻止固相颗粒沉降,导致这种“高黏低切”的页岩气水基钻井液将不可避免地发生重晶石、岩屑沉降,在水平段下井壁形成“重晶石床”与“岩屑床”,极大增加钻具移动、旋转的摩擦阻力,从而导致钻井摩阻、扭矩增大。

3.4 现场应用验证实例

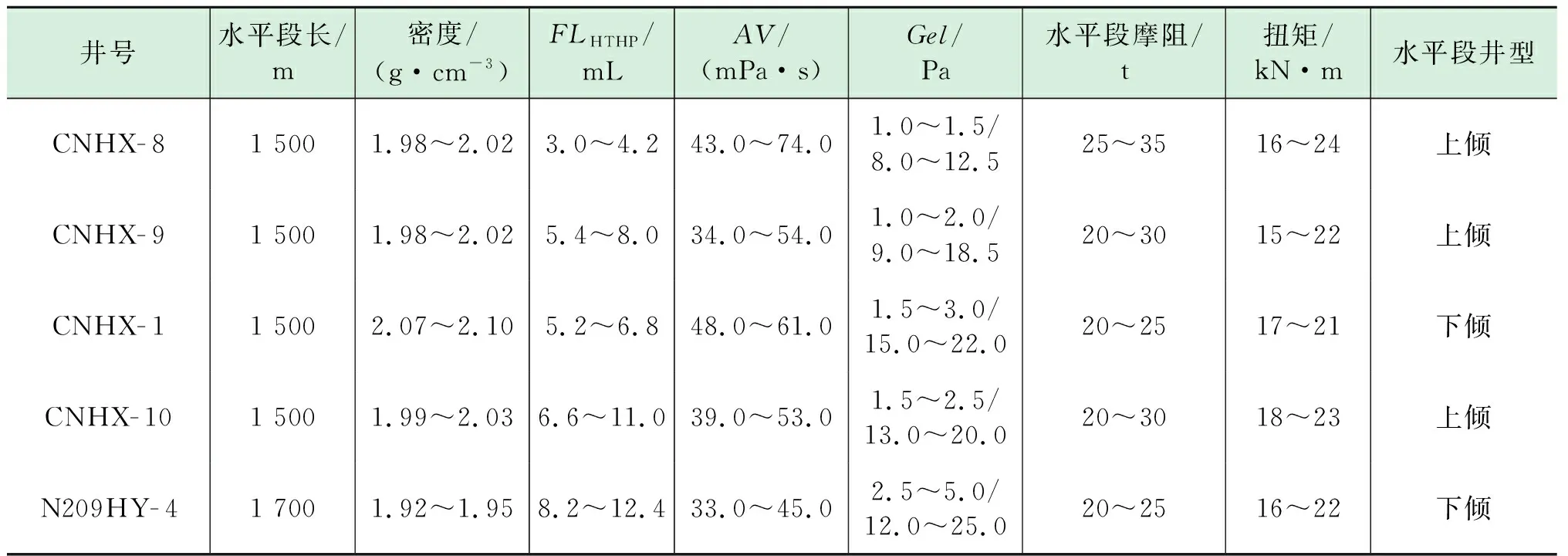

第Ⅰ期页岩气水基钻井液应用验证了以上的观点:适当放大高温高压滤失量,逐渐降低钻井液体系的塑性黏度,适当提高其结构黏度,使页岩气水基钻井液体系具有“低黏高切”特性,进而提高钻井液悬浮、井眼清洁能力,可有效缓解“重晶石床”、“岩屑床”的形成,从而降低水平井钻井过程中的摩阻和扭矩,应用实例情况见表8。

由表8数据可知,CNHX- 8井高温高压滤失量控制在4 mL左右,水基钻井液流变性表现出“高黏低切”的特点,井眼清洁相对较差,摩阻和扭矩较大。随着对该区域地层的进一步认识,逐步放大钻井液高温高压滤失量,流变性便于控制,提高钻井液结构黏度,增强钻井液悬浮性,摩阻和扭矩较之前有明显降低,如:CNHX- 1井、N209HY- 4井,水平段摩阻降低5~10 t,扭矩降低4~5 kN·m。

表8 第Ⅰ期页岩气水基钻井液使用情况数据对比

4 结论

(1)页岩气水基钻井液在YS-AB井钻井阶段取得成功,使用段长2 593 m,其中水平段长1 500 m,应用过程中整体性能稳定,钻屑返出成型,未出现井壁失稳垮塌等井下复杂,表明页岩气水基钻井液的抑制、封堵性能优良,满足页岩气钻井需求。

(2)目前通用的钻井液润滑性测试方法表明,页岩气水基钻井液润滑性与油基钻井液相近,但现场应用中,水基钻井液的润滑性在工程表象上,即摩阻、扭矩与油基存在明显差异。需进一步从润滑机理、评价方法等方面开展深入研究,实现室内测试结果与工程实际相匹配,进而更好地指导页岩气水基钻井液润滑性能的改进。

(3)页岩与滤纸两种过滤介质存在较大差异,适度放宽高温高压滤失量要求,不会导致井壁失稳;同时可简化配方,使页岩气水基钻井液技术变得经济可行。适度放宽高温高压滤失量已在第Ⅰ期页岩气水基钻井液应用验证。

(4)页岩气水基钻井液的滤失量适度放宽后,钻井液可以降低塑性黏度,适度提高结构黏度,即适度提高低转速读值、动切力和静切力;有利于长水平段井非紊流状态下井眼清洁,降低钻具摩阻、扭矩。