基于有限差分的银川地区大直径灌注桩承载性状研究

2021-09-22万再新沈大庆赵威威王晓峰

吴 军,万再新,沈大庆,赵威威,王晓峰

(1.中国铁路西安局集团有限公司,陕西 西安 710054;2.机械工业勘察设计研究院有限公司,陕西 西安 710043)

大直径灌注桩因承载力高、桩身刚度大,除能承受较大竖向荷载外,还能承受较大水平荷载,因此在高层或超高层等工程中广泛应用[1-2].对大直径灌注桩进行内力测试,准确获得桩侧阻力和桩端阻力等桩基性能参数,是桩基础优化设计的基础,亦是研究桩基荷载传递性状最直接手段[3].朱奎等[4]结合工程实例分析了桩端注浆钻孔灌注桩的受力机理和工艺技术,提出了桩端注浆施工的注意事项;黄生根等[5]根据超长大直径桩工程实例的静载荷试验、标贯试验结果,证明压浆后在桩端以上一定范围内桩周土强度提高.传统桩身应力测试采用在桩身中埋设钢筋计、压力盒等点法固定式传感器,成活率低、误差大、数据少、分析参数不易确定,新兴的滑动测微法测试精度高、长期稳定性好,能准确、可靠地测试大直径桩的承载性状,可为大直径灌注桩工程应用提供数据支撑.此外,现场桩基载荷试验常选用工程桩作为试验对象,为保证其后期正常使用,一般试桩尚未达到破坏即终止加载.通过文献调研发现,关于大直径灌注桩承载性状研究多是基于非破坏性试验结果提出的,鲜有完整破坏时试桩试验成果[7-9].因此为得到真实的桩体破坏试验结果,有时需采用别的技术手段来实现.数值模拟方法简单方便,可作为现场试验的补充,有效实现桩体破坏过程的模拟,得到桩体破坏时的承载力性状[10].

本文结合银川市某地标性超高层工程大直径灌注桩载荷试验成果,分析了桩侧阻力、桩端阻力的变化规律,同时采用FLAC3D数值软件建立桩基模型,将数值计算结果与实测结果进行对比分析,验证数值模拟的可靠性和合理性,为桩基设计提供理论依据.

1 工程概况

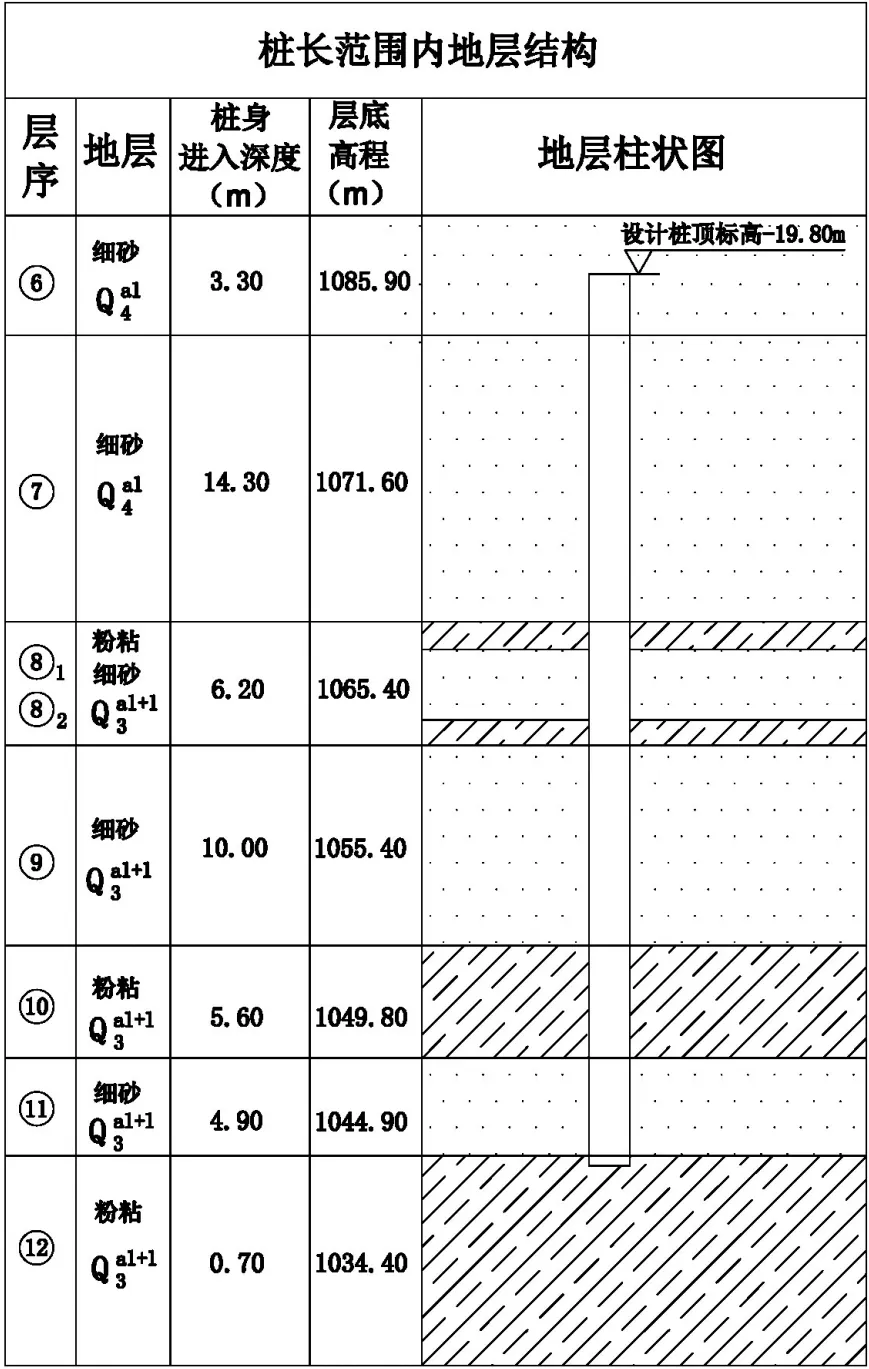

银川市某超高层建筑地处冲湖积平原上发育的黄河二级阶地,潜水位稳定水位埋深为5.80~8.00 m,水位高程为1 098.89~1 100.87 m,水位变幅约0.5~1.0 m.S1桩长范围内地层剖面见图1.该建筑塔楼地上58层,地下3层,建筑高度301 m,外框架+核心筒结构,采用钢筋混凝土钻孔灌注桩基础,设计桩径1 000 mm,有效桩长45.0 m,设计桩顶标高-19.8 m,桩身混凝土强度等级C50,施工采用泵吸反循环泥浆护壁成孔工艺,成桩后对桩端进行复式注浆,预估单桩竖向抗压承载力特征值为12 500 kN.共布置S1~S4四根试桩,四根试桩试验数据差异较小,受篇幅限制在此仅以S1试桩为例进行分析.

图1 S1号试桩桩长范围内地层剖面图Fig.1 Cross-section of the stratum within the length of the S1 test pile

2 桩基内力现场试验研究

2.1 现场实测原理简介

滑动测微法是以球锥定位原理为基础的线法测量位移量技术,其设备主要包括带球面测头的探头、SDC数据控制器、导杆、电缆线盘及预埋在桩孔中的测管和设在测管中的锥面测标等组成.测试时,探头在测管中向下滑动(滑动位置),滑过某一测段上下两个测标时,使探头在两个相邻测标间张紧(测试位置),触发探头中的线性位移传感器(LYDT).测试数据(测标间距)经电缆线传输到SDC数据控制器读出[11].测试原理见图2.

图2 滑动测微计测试原理Fig.2 Testing principle of slide micrometer

本次进行桩基内力测试时,沿桩身对称布置两根滑动测微计管,在试验过程中其应变值的测试与沉降观测同步进行.为消除局部测量误差引起的离散数据点及桩径不均匀影响,应变数据需经过断面修正和拟合处理[9].根据桩身某一深度z处的应变εi和混凝土弹性模量Ei,可按式(1)~(3)计算桩身相应深度z处的轴力:

(1)

桩侧阻力qs(z)及桩端阻力qp按下式计算:

(2)

(3)

式中:Qp为实测端承力;Dp为实测桩端直径.

2.2 桩基内力实测结果与分析

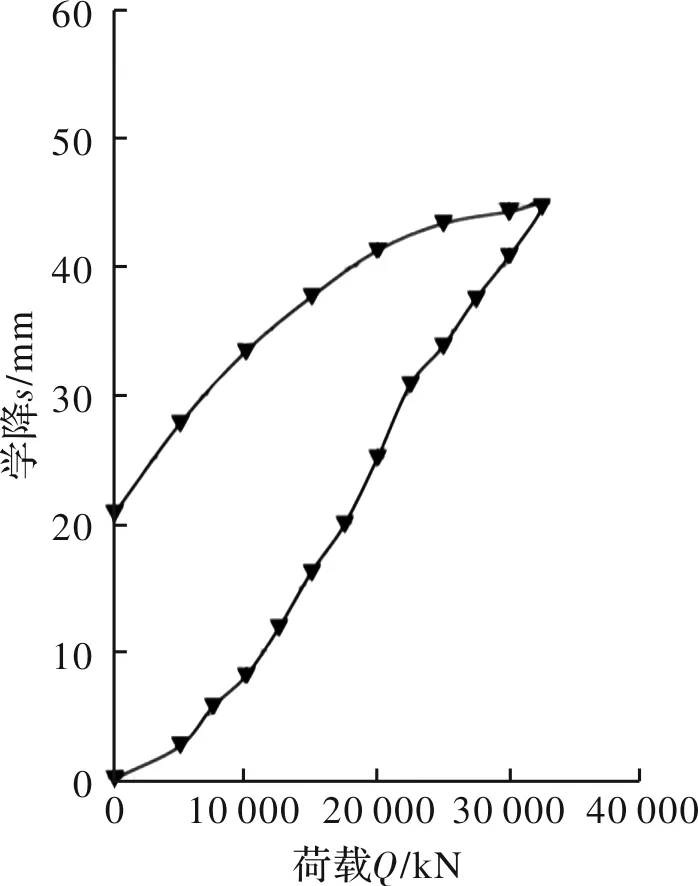

单桩竖向抗压静载试验曲线如图3所示.根据规范[11],当单轴竖向抗压承载力未达到极限,桩的竖向抗压承载力极限值取桩顶沉降稳定时对应的最大试验荷载值.单桩竖向抗压极限承载力32 500 kN,对应桩顶沉降44.64 mm,卸载后桩体的压缩变形量为19.71 mm,压缩率44.15%,由此可见在超重荷载作用下,桩身材料的压缩变形量接近总沉降量的一半.因此在大直径灌注桩设计时,桩身的压缩变形量也要被考虑进去.

图3 单桩静载试验成果图Fig.3 Static load test results of single pile

2.2.1 侧阻力发挥特征

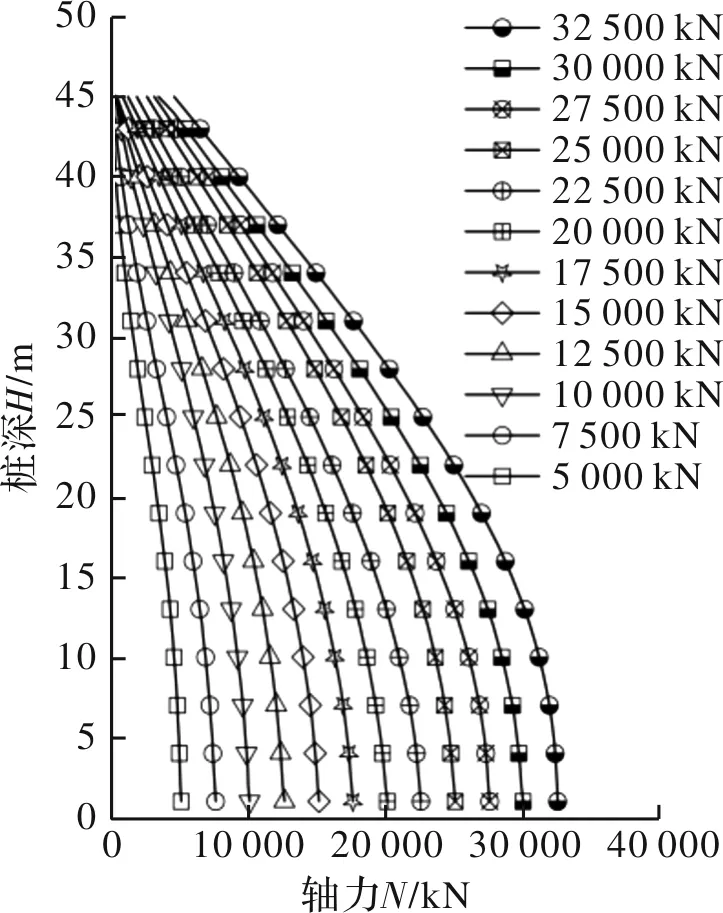

实测桩身应变与桩顶荷载、深度的关系曲线见图4.不难看出,桩身应变随荷载的增大而增大,同级荷载时应变随桩深的增加而减小,桩底处的应变趋于零,表明试验荷载下该桩表现为明显的摩擦桩特性.图5为桩身轴力随桩深变化曲线,桩身轴力随荷载级别增大而增大,同级荷载下桩顶轴向力最大,随桩深方向逐渐减小,至桩底处趋于零.图6为侧摩阻力随桩深变化曲线.可以看出,在荷载小于20 000 kN时,侧摩阻力在桩深方向呈现出先增大后减小趋势,即侧摩阻力在桩深方向存在最大值,该最大值随荷载级别增大而逐渐下移.当荷载大于等于20 000 kN时,侧摩阻力在桩深方向单调递增,在极限桩顶荷载作用下也还没有达到明显的峰值,说明在试验荷载下桩身中下部侧阻力尚未充分发挥.

图4 桩身应变与桩顶荷载、深度关系曲线Fig.4 Relationship curve of pile strain with pile top load and depth

图5 桩身轴力随桩深变化图Fig.5 Variation of pile shaft axial force with pile depth

图6 桩身摩阻力随桩深变化图Fig.6 Variation of pile shaft friction resistance with pile depth

2.2.2 桩端阻力发挥特征

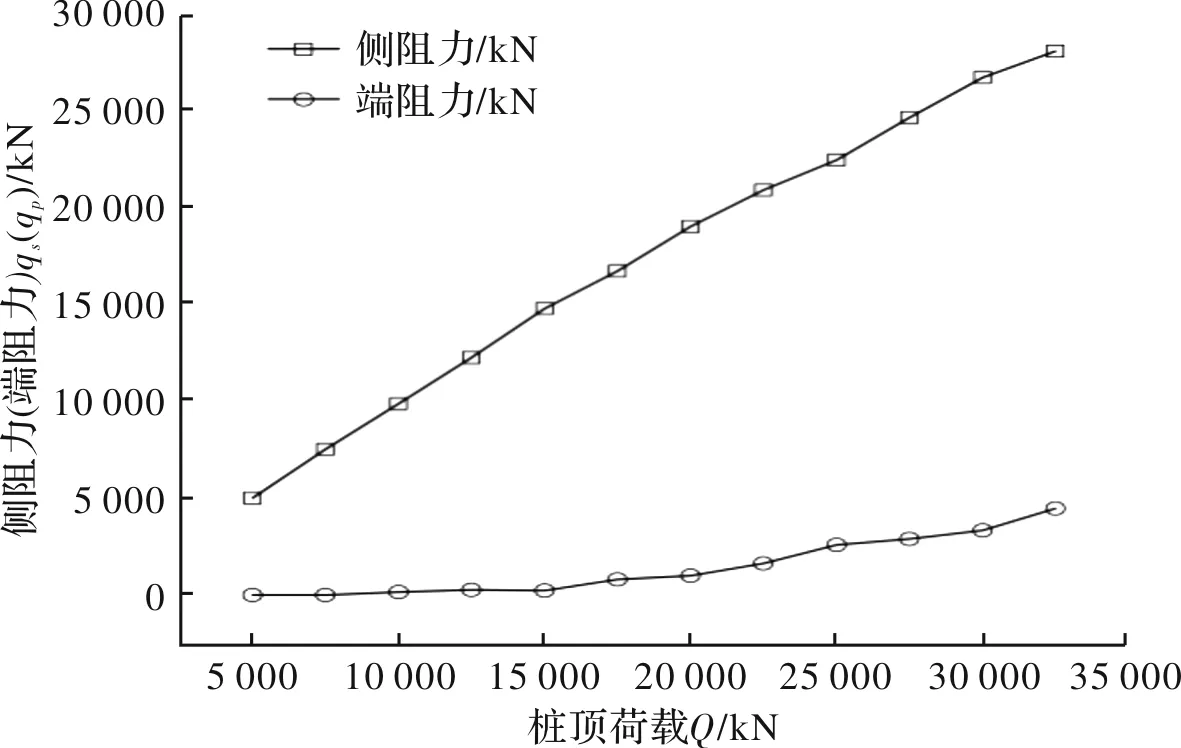

根据实测结果计算的桩身轴力、各级荷载作用下桩端阻力占桩顶荷载比例见表3,桩侧摩阻力、端阻力与桩顶荷载关系曲线见图7.从表1及图7可以看出,在桩顶荷载施加的初期,荷载均由桩侧阻力承担,桩顶荷载≥10 000 kN时桩端阻力开始出现,随着桩顶荷载的增加端阻力逐渐增大,但在20 000 kN之前增长速率较缓,之后增速加快.在设计单桩竖向抗压承载力特征值12 500 kN下,试桩端阻力占桩顶荷载的比例为2.12%,端阻力发挥程度很低,承载力几乎全部由桩侧阻力承担;在最大加载压力32 500 kN下,试桩端阻力占桩顶荷载的比例为13.73%,端阻力也未充分发挥,潜力仍存在,在此荷载下试桩表现为明显的摩擦桩特性.

图7 桩的侧摩阻力、端阻力与桩顶荷载关系曲线Fig.7 The curve of the relationship between the side friction and end resistance of pile and the load on the top of pile

表1 桩端阻力占桩顶荷载的比例Tab.1 Proportion of pile end resistance to pile top load

从上述分析可知,在不同荷载等级作用下桩侧阻力与端阻力的发挥程度不同,在单桩竖向极限承载力下,桩周各层土的侧阻力和端阻力并不一定全部均达到最大发挥程度,因此专门给出单桩竖向极限承载力下桩侧阻力与端阻力是有实际意义的.且单桩竖向极限承载力下桩的侧阻力与端阻力远高于规范值.根据对试桩的静载试验及滑动测微计测试结果,提出了单桩竖向极限承载力下桩的侧阻力和端阻力的建议值,如表2所示.

3 单桩静载数值模拟与分析

3.1 数值模拟概况

基于上文现场静载试验分析,该场地的桩基表现为摩擦特性.因此采用FLAC3D有限差分软件进行模拟,能更好模拟桩土之间的相对滑移.做出如下假设:土体为理想均质体,各向同性,弹塑性、半空间的无限体,桩垂直立于土体内,不考虑成孔垂直度和桩底沉渣的影响;桩周土的泊松比和弹性模量不受地层深度的影响而变化.

3.2 试验模型建立和边界条件

成孔卸载、成桩加载引起的应力变化范围为孔径的3~5倍,试桩设计参数详见表3.最终确定模型尺寸为10 m×60 m×10 m,采用六面体网格,见图8.由于试桩为摩擦型桩,桩土之间的相对滑移不能被忽略,在桩土之间添加接触面,采用库伦剪切模型.接触面法向刚度和切向刚度取桩体混凝土刚度的10倍,c、φ值取相邻土体的0.8倍.

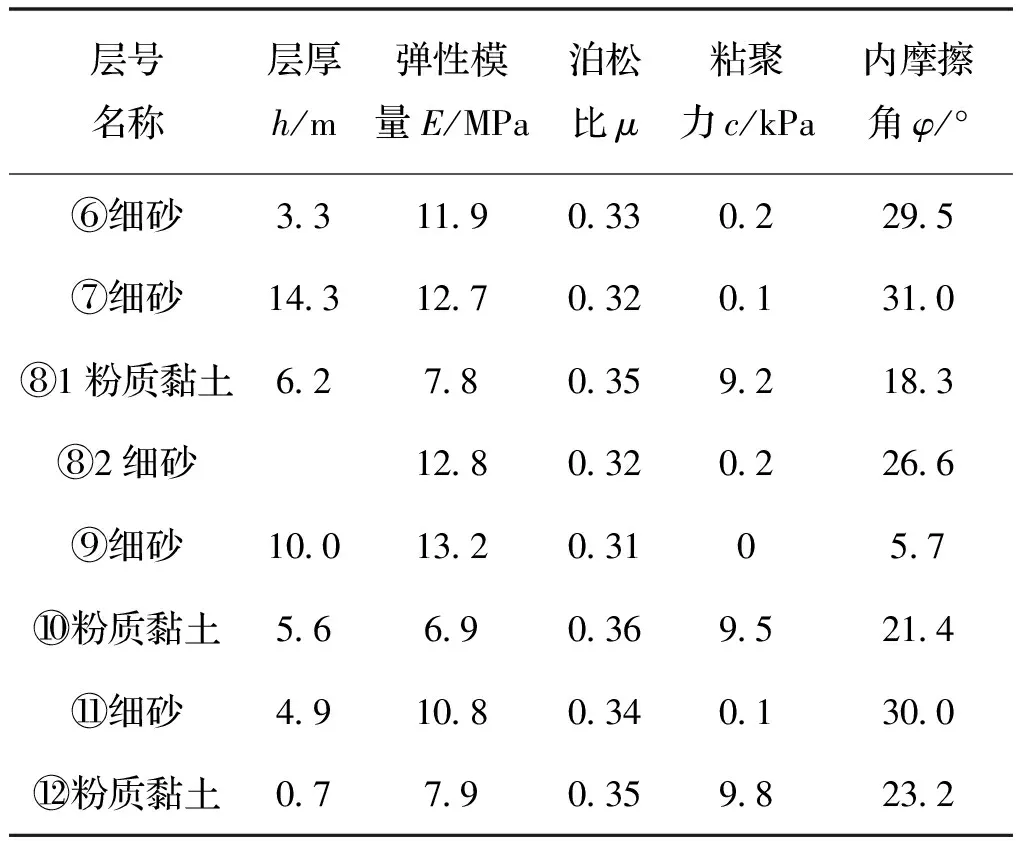

土体采用Mohr-Coulomb模型,桩体采用线弹性模型.基于上文半空间无限体假设,剪应力互等定律,模型周围不存在切向的约束.故前后、左右面均采用法向约束,表面为自由面,底面为固端约束.土层的力学参数指标见表4.

表3 试验桩S1力学参数Tab.3 Mechanical parameters of test pile S1

表4 土层的岩土参数指标Tab.4 Geotechnical parameter Index of soil layer

图8 计算模型和网格划分Fig.8 Calculation model and meshing diagram

3.3 数值模拟结果分析

采用FLAC3D模拟分析静载试验分级加载的全过程,图9(左)为桩体在极限荷载下桩身位移图,最大沉降量出现在桩顶,为63.20 mm;图9(右)为加载到极限状态桩体应力图,最大值出现在桩顶,为41.33 MPa,大于混凝土轴心抗压强度设计值,产生破坏.然而现场静载试验为了避免出现该种状况,故在桩顶二次施作桩帽.随着深度的增加桩体位移和应力都在逐渐变小.

图9 桩体位移和应力图Fig.9 Pile displacement and stress diagram

图10为桩间土的竖向应力云图,极限荷载作用下在桩身长度约29 m以上,侧摩阻力的发挥沿着桩身向两侧发展,土体竖向应力先增加后减小;在约29 m以下,沿着模型横向,土体的竖向应力先减小后迅速增加到初始应力.在约3.0 d处恢复到地层的初始应力,印证模型的横向长度取3.0~5.0倍桩径的合理性.桩底土体受到桩体的压缩挤密,出现竖向应力最大值.

图10 土体竖向应力分布图Fig.10 Vertical stress distribution diagram of soil

成桩之后桩周土处于静态平衡状态,随着桩顶荷载的持续增加,侧摩阻力发挥深度沿着桩体持续向下延伸.如图11,左边为第一级荷载作用下,约桩长1/4的范围内土体产生塑性应变,桩端有少量土体达到塑性状态.右边为在极限荷载下,塑性应变区范围持续扩大,贯穿整个桩身,此时桩周土体的侧摩阻力全部发挥,由于应力扩散角,桩端的塑性区呈“八”字状展开.桩端一定范围往下的土体,由于三向的约束未进入塑性状态,整体塑性区呈“应力泡”形状.

图11 土体塑性区分布图Fig.11 Distribution map of soil plastic zone

3.4 位移对比分析

桩顶荷载按试验荷载分级增加,实际试验在荷载加载到32 500 kN时锚桩主筋即开始出现拉断情况,在锚桩主筋和加载设备制约下荷载无法继续施加,模拟值以《建筑基桩检测技术规范》(JGJ 106-2003)中静载试验终止条件为依据,沉降曲线实测值和模拟值见图12.

图12 荷载-沉降曲线对比图Fig.12 Load-settlement curve comparison chart

从图12容易发现,模拟计算的Q~s曲线和实测曲线在加载段二者吻合度较高.因实测曲线和模拟曲线均为缓变型特征,根据实测曲线趋势推断,模拟曲线中35 000 kN、37 500 kN相应的沉降量53.60 mm、63.20 mm均比较合理,根据《建筑基桩检测技术规范》(JGJ 106-2003)[12-14]中静载试验承载力取值规定,对桩径大于或等于800 mm的桩,可取s=0.05D(D为桩端直径)对应的荷载值,故数值模拟单桩竖向抗压极限承载力可取35 000 kN,大于实际试验的最大加载值32 500 kN,为设计优化桩基参数提供了更多参考.

4 结论

本文通过对大直径灌注静载试验、桩身内力应变测试和数值模拟进行对比分析,得到以下几点认识:

(1)大直径灌注桩在超重荷载作用下,桩身材料的压缩变形量接近总沉降量的一半,在设计中被考虑进去;

(2)在竖向抗压承载力特征值下可以不考虑端阻力对桩承载力的贡献;

(3)通过现场滑动测微技术,提出了试验最大荷载下的桩侧阻力和端阻力建议值,且都比规范给出的值要高;

(4)将数值模拟与实测数据比对,曲线拟合良好,印证了数值模拟的正确性,并在一定程度上实现桩体破坏过程的模拟,得到桩体破坏时的承载力性状.