挤密桩预处理后黄土地基灌注桩承载特性

2021-09-22杨新文张海龙刘军生

杨新文,张海龙,罗 扬,刘军生

(1.陕西城际铁路有限公司,陕西 西安 710018;2.西安建筑科技大学 土木工程学院,陕西 西安 710055; 3.陕西省建筑科学研究院有限公司,陕西 西安 710082)

受上部建(构)筑荷载影响,桩基受荷时桩身与桩周土体发生作用产生桩侧摩阻力与端阻,二者起到共同承载作用,从而有效控制建筑沉降变形.桩基是国内普遍采用的地基处理方法之一,具备良好的工程适用性,目前桩基在黄土地基中的应用也取得了一定研究成果.费鸿庆[1]利用黄土地基中超长钻孔灌注桩试验证明了桩在黄土地基中有较高的承载潜力和良好的工程性状;汪保明[2]探讨了在自重湿陷性黄土场地可以取桩侧摩阻力残余强度为负摩阻力,从而确定单桩竖向压力设计值的方法;张献辉[3]利用试验发现大直径桩在自重湿陷性黄土中的破坏以桩端土层压缩引起的渐进破坏为主,提出在确定承载力时注意变形控制;李大展[4]根据现场试验分析负摩阻力变化规律,提出浸水湿陷全过程中大直径桩的荷载传递机理的三阶段分析法;孙军杰[5]利用试验资料从理论上对桩的负摩阻力最大值出现深度进行分析研究,推导出不同沉降性能土体湿陷时桩的负摩阻力最大值出现的深度;俞宗卫[6]结合静压桩试验研究了土层下存在厚度较大的密实砂层时,试桩的Q-S曲线以陡降型为主,桩荷载传递方式为摩擦端承桩特性;朱彦鹏等[7]研究了黄土塬上桩基的承载特性,认为该场地的桩基为典型的摩擦型桩;雒红丽[8]搜集了黄土地区灰土挤密桩工程实例的静载荷试验资料,统计分析得到了复合地基承载力的统计参数和分布类型;王端端[9]指出,黄土地区成孔方式对桩基承载特性影响较大;上述研究成果对黄土地区桩基的应用与发展起到了有效推动作用.在自重湿陷性黄土场地,先采用挤密桩预处理地基消除湿陷性然后采用桩基础这种基础方式已经被广泛应用.但对挤密桩预处理黄土地基的桩基础研究仅限于数值模拟分析和静载试验,王剑[10]采用数值模拟的方法,以现场静载试验为基础,研究了挤密后灌注桩的承载性状;屈耀辉[11]研究了强夯结合CFG桩的地基处理方法.目前对挤密桩预处理黄土地基的桩基承载特性研究仍有以下不足:(1)挤密桩预处理黄土地基的桩基承载特性如何,侧阻力端阻力分布规律如何;(2)目前的文献中基于现场静载试验对桩基承载形状分析往往采用桩基设计值进行侧阻力计算,而没有实测桩基孔径,忽略了由于施工原因造成孔径变化对侧阻力分析的影响;(3)挤密桩预处理黄土地基后地层的侧阻力如何取值,《建筑桩基技术规范》(JGJ94-2008)》(以下简称规范)中并未有对应的取值可供参考.鉴于此,本文依托实际工程项目,通过现在静载试验、孔径测试及数值模拟分析,开展挤密桩预处理黄土地基灌注桩承载特性研究,研究结果可为挤密桩预处理黄土地基桩基设计提供可靠的依据,对类似工程项目提供参考.

1 工程概况

拟建场地为自重湿陷性场地,地基湿陷等级为Ⅲ~Ⅳ级(严重~很严重).根据设计要求对上部自重湿陷土层:①3-1新黄土②3-2古土壤③4-1-1-1老黄土④4-1-1-2黄土土层采用素土挤密桩预处理,素土挤密桩桩径为400 mm,桩长14 m,桩距800 mm,等边三角形布置,外放尺寸取2 m,桩体土压实系数不小于0.97,桩间土平均挤密系数不小于0.93.灌注桩选取S1,S2,S3试桩试验,试桩混凝土强度等级取C40,试桩直径均为1 m,长度为28.5 m.

由于施工需求对第一层新黄土进行开挖,开挖深度5 m.假定地面相对标高为0.00 m,素土挤密桩桩顶标高为-5.00 m,处理土层厚14 m;试桩桩顶标高-5.00 m,桩长28.5 m.

2 试验方案

(1)静载荷试验:堆载法.依据设计要求,加荷方式采用慢速维持荷载法,由千斤顶施压,荷载由联于千斤顶上的压力传感器测定,沉降采用百分表测量,试验装置如图1.

试验采用分级加载,每级加载增量为承载力特征值的五分之一取586 kN;首级加载量为加载增量的两倍为1 172 kN,最终加载值为承载力特征值的2倍达到6 446 kN.每级加荷后隔5、10、15、15、15 min各测读一次沉降值,之后每隔30 min测读一次.(沉降相对稳定条件:每小时的桩顶沉降增量不超过0.1 mm,并连续出现两次)

图1 静载试验装置示意图Fig.1 Schematic diagram of static load test device

(2)内力试验:采用钢弦式钢筋应力传感器.第一个布设在桩顶下1 m处,之后沿桩身长度方向约每2 m埋设1组(2支)钢筋应力计,同时在土层变化处做一定调整,使土层变化处必须埋设一组,埋置钢筋计焊接在试桩钢筋笼的主筋上.

沿S1,S2,S3桩身长度方向布设13组JMZX-4XX系列型钢筋应力计进行内力试验,通过测试振弦式钢筋测力计在不同载荷下的频率数值,换算得到钢筋的应力.

(3)成孔质量检测:试桩成孔质量检测所采用的仪器为JJC-1D型井径仪孔径仪.下放孔径仪至孔底,然后弹开四根测量腿,使测量腿端部触及孔壁,孔径不同,测量腿张开的角度就不同.随着提升仪器,测量腿张开角度变化,不同深度处的孔径值直接由自动记录仪记录下来,形成一条连续的孔径曲线.

3 试验结果与分析

3.1 成孔质量检测结果及分析

实测各试桩孔径质量曲线如图2,结果列于表1.

图2 成孔质量曲线图Fig.2 Hole quality curve

设计桩径为1.0 m,然而由于实际施工等因素造成试桩成孔超径,为深入探究桩基承载特性需借助实测孔径数据.

根据对实测孔径曲线数据分析,S1、S2、S3桩实测最大孔径分别为1 264 mm、1 156 mm及1 225 mm;最小孔径为994 mm、1 001 mm和1 005 mm;平均孔径介于1 069~1 087 mm,平均孔径均大于设计孔径1 m,满足设计要求.

3.2 载荷试验Q—S曲线分析

由图3可知,3根试桩曲线均为缓变型,且顶部沉降均未达40 mm,依据《规范》判定:桩的竖向抗压承载力未达到极限时,桩的竖向抗压承载力极限值取桩顶沉降稳定时对应的最大试验荷载值,即最大加载值6 446 kN.则S1、S2和S3试桩单桩竖向抗压承载力值都为6 446 kN,对应桩顶最大沉降为22.98 mm、22.87 mm及23.88 mm.

图3 静载荷试验Q-S曲线Fig. 3 Q-S Curve of Static Load Test

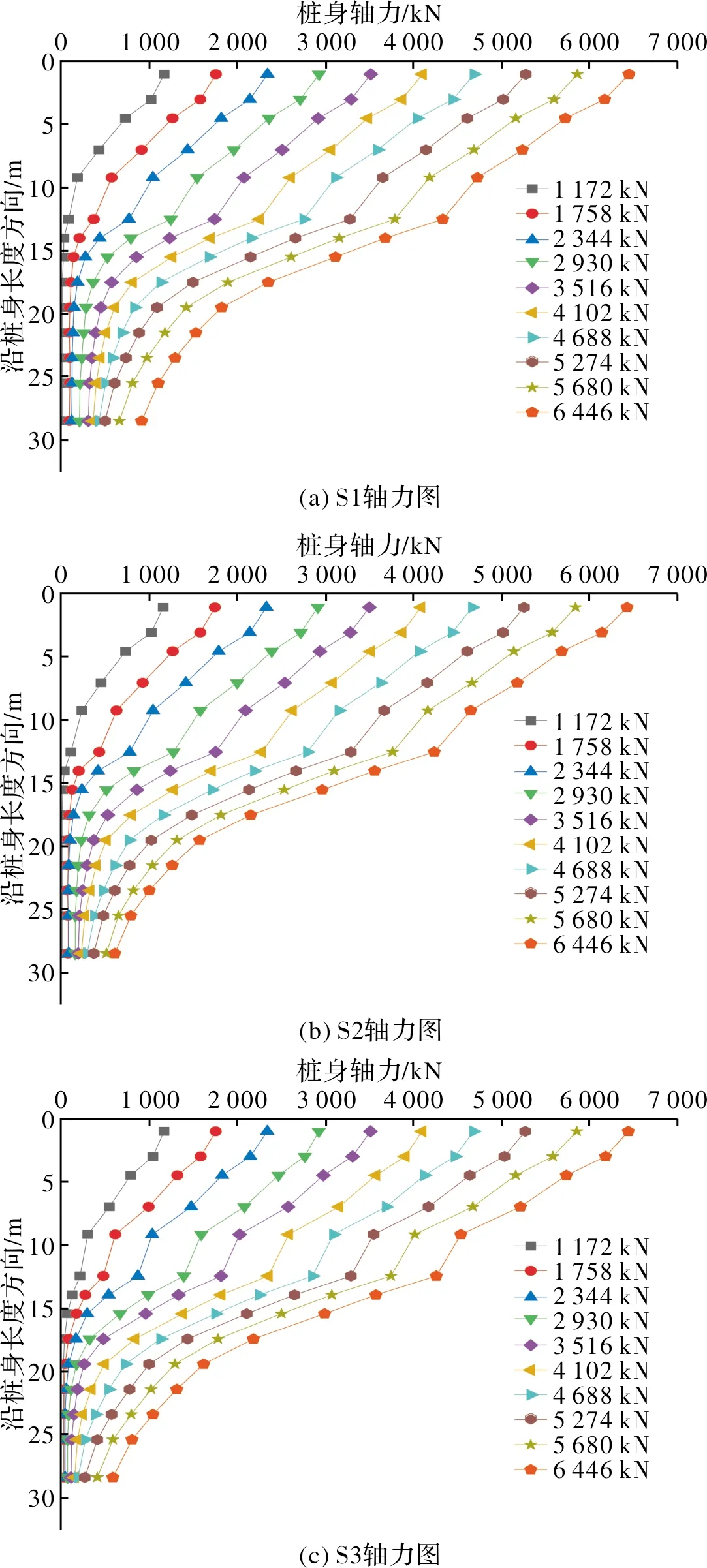

3.3 轴力分析

试桩在荷载影响下桩身产生应力变化,记录钢筋应力计在不同载荷下的频率数值,通过计算得到桩身轴向力.

图4 桩身轴力图Fig.4 Axial force of pile shaft

(1)由图4可知,在顶部荷载作用下曲线衰减趋势明显,表明试桩轴力随桩身深度的增加而递减,桩端阻力发挥值较小,桩承载力以侧阻力为主.

(2)施加各级荷载,3根试桩轴力曲线随桩身的长度方向变化趋势相近,说明在该试验区内,试桩承载力性状表现出一定稳定性.

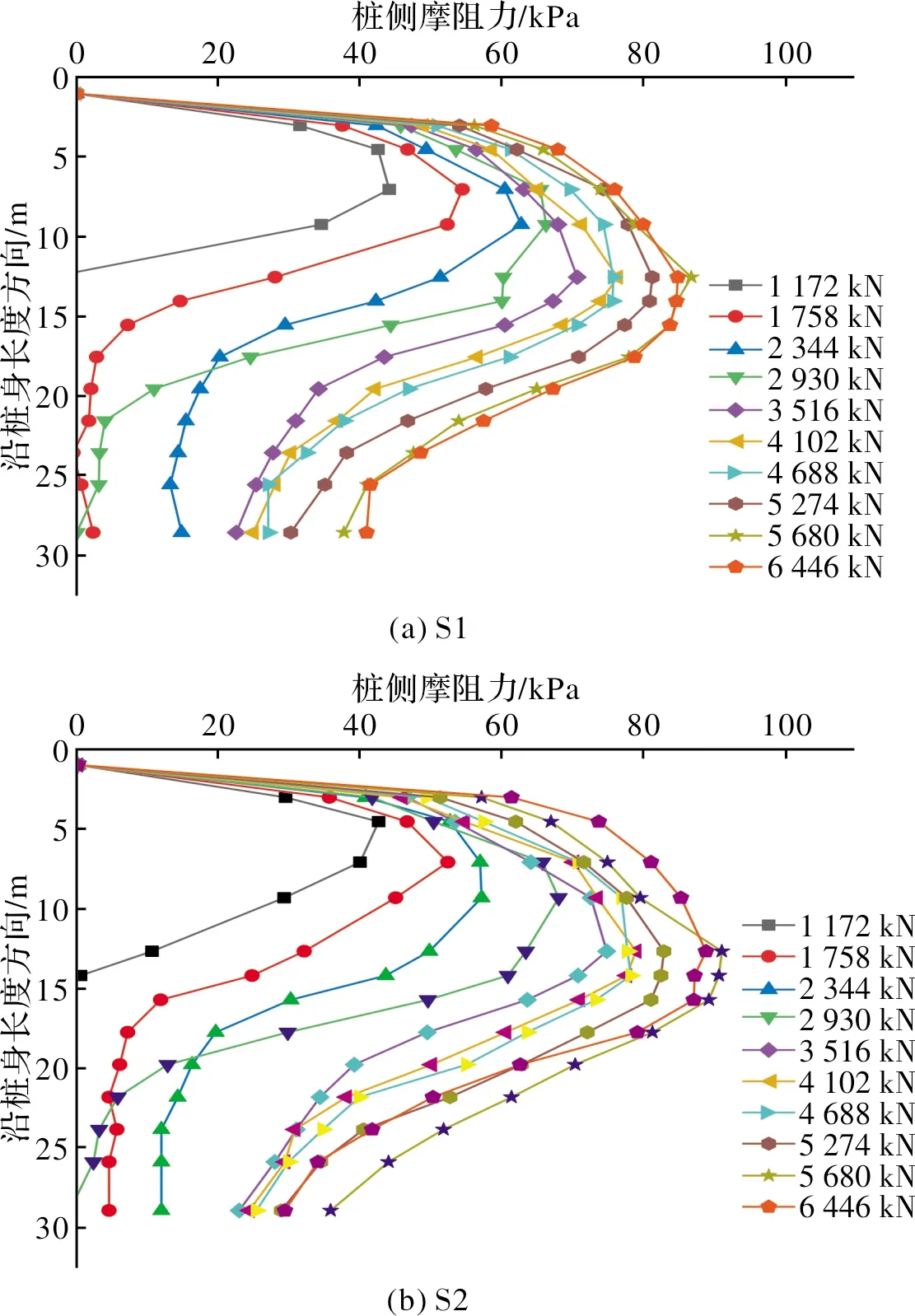

3.4 桩侧摩阻力分析

由桩身轴力数据按式(1)计算桩侧摩阻力,为

(1)

式中:qsi为每段地层的侧摩阻力,kPa;Di为每段地层的桩径平均值(由于成孔试验故选用每段地层的实测孔径),m;ΔNi为每段地层的上下界面的轴力差,kN;Hi为每段地层的厚度,m;得到S1、S2、S3桩体侧摩阻力沿桩身长度分布图5.

图5 桩侧摩阻力沿桩身分布图Fig.5 Distribution of pile side friction resistance along pile shaft

分析试桩侧摩阻力分布规律可知,

试桩在各级加载作用下,桩侧摩阻力发挥曲线呈正偏态分布状.受荷载作用影响,桩身压缩变形,导致与桩周土体发生桩土相对位移,从而产生桩侧摩擦阻力承担上部荷载.由图5可知,侧摩阻力在受荷情况下迅速发挥作用,保持相对稳定后出现衰减状态.曲线分布状态上下不对称,存在作用不均匀情况,曲线峰值对应大约桩身12 m处,位于桩身中点以上,上半部分曲线比正态分布曲线更陡,下半部分曲线趋势较平缓,并且其尾线比上半部分曲线更长,曲线属于偏态分布中的正偏态.

桩身中上部是侧阻力发挥的主要区域,桩侧摩阻力最佳发挥范围为桩身4~18 m左右.3根试桩的侧阻力曲线变化趋势明显,均在桩身某一位置出现峰值.随着顶部荷载增加,峰值在逐渐增大,但峰值出现的位置随着桩顶荷载的增加不产生明显移动,3根试桩移动规律相近,峰值位置均出现在桩顶下12 m左右,峰值侧阻力则从20 kPa增加到85 kPa;从曲线总体形态上看,侧阻力主要由桩顶下4 m增加至极限值,并相对稳定发挥至18 m左右后出现明显减小,说明试桩桩侧摩阻力最佳发挥段为4~18 m左右,与上文轴力分析结果一致.

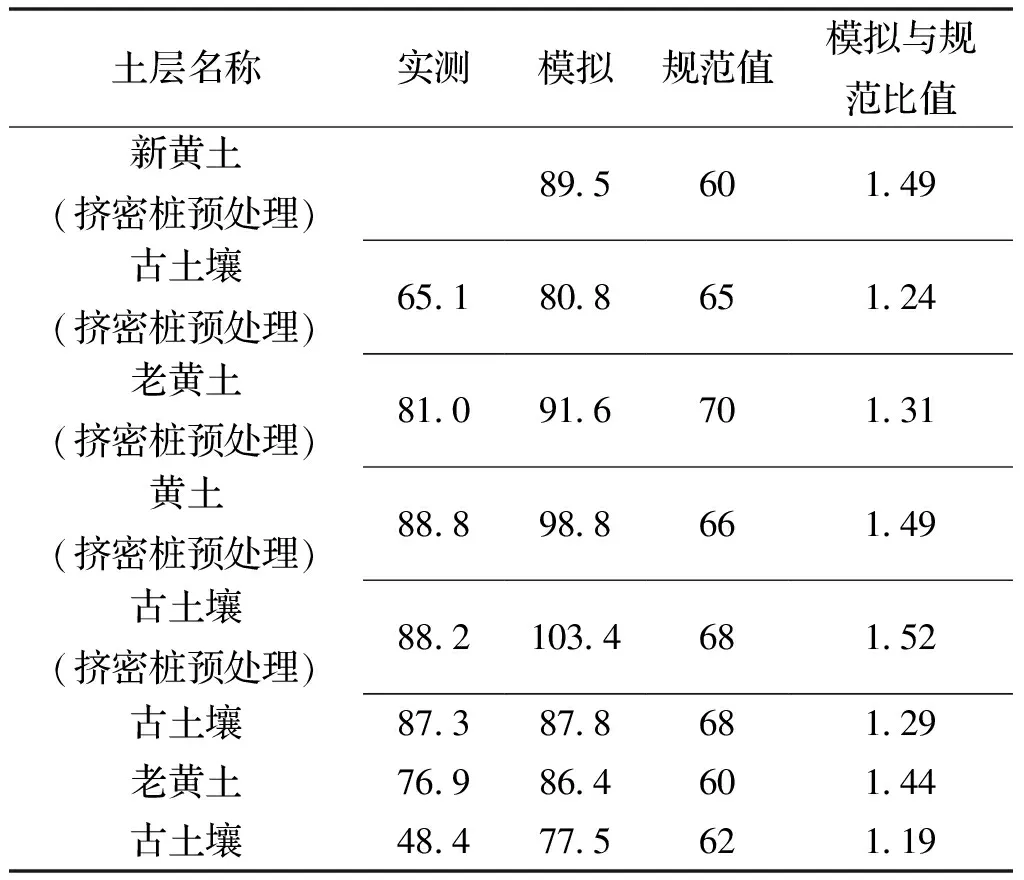

实测挤密桩预处理黄土地基各土层侧摩阻力值及其与规范值的对比如表1.

表1 土层侧摩阻力值与规范值对比

从表1中可看出,挤密桩预处理后土层侧摩阻力实测值比规范值都大,比值为1.0~1.3,其中4-1-1-1老黄土(挤密桩预处理)4-1-1-2黄土(挤密桩预处理)4-2-1古土壤(挤密桩预处理)土层摩阻力增大约1.3倍.由于黄土地基挤密后,桩周土体密实度增大,桩体与土层摩擦力随之增大,摩擦桩特性发挥更明显同时土层承载性能得到提高.故在设计当中需考虑当桩基受荷达到终止荷载时,挤密桩预处理的土层桩侧阻力取值应大于规范建议值.

但总体来看,终止荷载下挤密区各层土的侧阻力取值与规范的相差并不是很大且本次桩基静载试验并未加载达到极限值,桩侧阻力未发挥到极限,故桩侧摩阻力需要进一步探究分析.

3.5 端阻分析

依据上文的桩身轴力结果,可以计算得到桩端阻力变化过程:

端阻力占桩顶荷载百分比如图6所示.

图6 不同荷载作用下端阻占比曲线Fig.6 End resistance ratio curve under different pile top loads

顶部荷载达4 000 kN后端阻力发挥显著.从图6中可得:当桩顶荷载超过起始荷载以后,桩端阻力占桩顶荷载的比例随着桩顶荷载的增加逐渐增大.加载初期曲线增幅相对较小,加至4 000 kN后曲线斜率陡增,说明桩端阻力初期增长缓慢,4 000 kN后桩端阻力显著发挥,同时3个试桩增长速率表现出来的规律较为相近,可视为具有一致性.

归纳得到试桩达到终止荷载时端阻与桩侧摩阻力发挥比例.当荷载达到终止荷载6 446 kN时S1桩端阻力发挥相对较大为5 530 kN,占总摩阻力的14.2%;S2、S3桩端阻占比9.6%和9.2%.但从总体平均值来看,侧摩阻力发挥占89%,端阻力发挥占11%,灌注桩表现为明显摩擦桩特性,侧摩阻力为主要承载方式,更加突出了挤密处理后黄土地基的侧摩阻力发挥作用.

4 基于ABAQUS软件模拟挤密预处理地基承载性状分析

4.1 模型建立

由于实际试验未达到极限荷载,故进一步分析桩体极限承载力.根据工程实际情况,选用二维轴对称模型应力—应变关系,建立桩身与土体区域.模拟对象为S2桩,桩长28.5 m,桩直径1.0 m,桩身材料取C40混凝土;依托场地条件,场地模拟尺寸为57 m×28.5 m.由于①3-1新黄土②3-2古土壤③4-1-1-1老黄土④4-1-1-2黄土经过挤密桩预处理,可将其视为一层特殊处理土层,故模型总共划分为4层土,同时参考地勘报告得到各土层黏聚力及摩擦角等数值,具体参数如表2所示.

表2 材料特性值Tab.2 Material property values

整体模型呈长方形,选用摩尔—库伦塑性模型,桩土作用面采用“硬”摩擦法向行为接触和小滑移公式,同时进行地应力平衡.

创建边界条件时,在桩土接触面添加水平约束,固定整体模型底部竖向位移及设定整体侧面U1为0;选取刚度大,网格划分较密的桩身表面为主面,桩侧土体为从面;整个模型划分网格,桩与土网格单元类型选用S4R单元,模型建立如图7.

图7 模型图Fig.7 Model creation diagram

4.2 模型验证

对桩体进行静载荷试验模拟,模拟桩体分级加载过程,分析步设定为17步,每级加载量为586 kN,记录加载过程中各个节点对应的荷载与桩顶沉降数值,并拟合实测值,如图8.

图8 Q-S对比图Fig.8 Q-S comparison chart

对比模拟与实测的Q-S曲线,二者曲线变化趋势基本一致,模拟桩在加载到实际终止荷载6 446 kN时,桩顶沉降模拟值与实测误差较小.故可认为基于ABAQUS软件拟合S2桩桩基承载力合理.

根据《建筑基桩检测技术规范》(JGJ106-2014)规定,对于缓变型Q-S曲线可根据沉降量确定,取S=40 mm对应的荷载为单桩极限承载力.经模拟可知,S2模拟桩Q-S曲线属于缓变型,无明显拐点,故可认为S=40 mm时对应的荷载值7 618 kN为S2桩单桩极限承载力.

4.3 承载机制模拟

通过模拟分析桩体承载性状,以桩土接触面为单元提取XY路径,选取沿桩身长度方向为Y轴,应力为X轴,读取加载时对应分析步,得到数据:

(1)模拟可得S2模拟桩加载到极限承载力过程中侧摩阻力数值,故进一步可分析端阻与桩侧摩阻力发挥情况,如图9所示.受荷载作用,桩身压缩变形发生桩土相对位移,产生了桩侧摩阻力.初期荷载基本全部由桩侧摩阻力承担,第一级加载1 172 kN时,端阻发挥只占比1.79%,施加第二级荷载,端阻曲线明显上升,增幅2.87%.之后由于桩侧摩阻力处于最佳发挥阶段,主要有由其承担荷载,故曲线趋于平稳.当荷载达到5 274 kN后,曲线斜率增大,说明此时侧摩阻力已达极限,桩端持力层开始主要承担剩余荷载.最终曲线尾端趋于平稳,表明端阻接近极限,桩体达到极限承载力时端阻占比10.58%,侧阻占比89.42%.故可判别出桩体为摩擦桩,与上文分析一致.

图9 端阻侧阻发挥比例曲线Fig.9 End resistance side resistance curve

(2)利用ABAQUS模拟桩体达到极限承载力时桩土接触面摩擦应力变化曲线,进一步可分析得到土层的侧摩阻力大小,为桩基设计提供依据.

图10 桩侧摩阻力沿桩身方向图Fig.10 Direction diagram of pile side friction along pile shaft

模拟桩体达极限承载荷载情况下桩土摩擦情况,抽取其中7条曲线.由图10可知,桩侧摩阻力曲线变化虽有差异但总体相差较小且趋势符合正偏态分布状,两条曲线在上部变化幅度较大,桩身2~15 m范围桩土紧密接触产生摩擦,侧摩阻发挥明显,最大可达到106 kPa,桩身中上部为侧阻最佳发挥段;随着上部荷载的逐级增大,侧摩阻力也随之增加;计算得到单桩极限承载力下土层平均侧摩阻力值如表3,与规范建议值比较提高约1.19~1.52倍左右,与试验实测所得的有明显提高.

由于工程实际因素,无法实测到第一层新黄土挤密后土层摩阻力,然可通过数值模拟计算出新黄土摩阻力为89.5 kPa,较规范值提高1.49倍.从表中可明显看出,土层经过挤密预处理后侧摩阻力增大,挤密区侧摩阻力平均提高倍数为1.41,土层承载性能显著提高.下部非挤密土层侧摩阻力也有一定提升,整体使得桩基承载性能发挥更好,所得土层摩阻力数据可为该地区实际工程设计提供一定参考价值.

表3 极限荷载下各层土摩阻力取值与规范的比较Tab.3 Comparison between the values of soil friction resistance at each layer under ultimate load and the norms

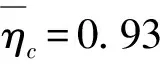

4.4 不同挤密系数下桩基承载特性分析

地基处理中当采用挤密桩预处理黄土地基时需要考虑不同的影响因素,包括挤密桩材料的选择、桩距分布、挤密系数等.本文通过数值模拟的方法,分析不同挤密系数下地基预处理后黄土地基承载力,探究挤密系数对桩基承载的影响大小.

依据设计报告,分别对挤密系数为0.87、0.90、0.93的素土挤密桩预处理地基进行承载力模拟,不同挤密系数对应的土层参数如表4所示.

表4 挤密区均质化天然状态力学参数取值Tab.4 Value of mechanical parameters of homogenized natural state in compaction area

(1)荷载—沉降(Q-S)

如图11得到不同挤密系数下桩基的Q-S曲线,可知三条曲线总体变化趋势相似,不存在明显突变,都属于缓变型;但不同挤密系数对应的桩基承载性状不同,S=40 mm对应的荷载为单桩极限承载力,挤密系数=0.93对应的单桩极限承载力为7 618 kN,系数=0.90的极限承载力达7 010 kN,系数0.87的为6 930 kN.从中看出挤密系数大小与桩基极限承载力存在相关性,随着系数增大,土体密实度提高,桩基极限承载力越大;对于相同顶部荷载情况下,挤密系数大的桩基桩顶沉降值越小,基础沉降控制更好.

图11 不同挤密系数的Q-S曲线Fig.11 Q-S curves with different compaction factors

(2)最大侧摩阻力

图12 不同挤密系数的桩侧摩阻力曲线Fig.12 Pile side friction curve with different compaction factors

5 结论

(1)通过现场静载荷试验实测,挤密桩预处理黄土地基中长度28.5 m、直径1.0 m的灌注桩单桩竖向抗压承载力为6 446 kN;数值模拟得到其最终极限承载力可达7 618 kN.

(2)灌注桩在顶部荷载作用下表现为摩擦桩特性,侧阻发挥占比89%,桩端阻力发挥比例为11%;桩侧摩阻力发挥曲线具有一定规律性,呈正偏态分布;桩体侧摩阻力最佳发挥段为桩顶以下4~18 m.

(3)实测得到挤密桩预处理后土层侧摩阻力值略大于规范值;数值模拟桩体达极限承载力下各土层侧摩阻力与规范比值为1.19~1.52;其中土层通过挤密预处理后侧摩阻力显著提高,桩基承载性能更加突出,平均提高1.41倍.说明挤密预处理对桩侧阻力取值影响显著,在设计当中需考虑该地区挤密桩预处理的地层侧阻力标准值大于规范建议值.

(4)土体挤密系数与桩基承载性状具有相关性,随着挤密系数提高,土层侧摩阻力越大,桩基的单桩极限承载力越大,基础沉降越小,整体承载性状更好.