聚脲涂覆三维负泊松比点阵夹层结构在碰撞冲击作用下的动态响应试验

2021-09-19黄秀峰张振华巫继航

黄秀峰, 张振华, 巫继航

(海军工程大学 舰船与海洋学院, 武汉 430033)

近年以来,随着技术的不断发展,点阵结构在大型舰船的防护和航空航天器的设计等领域得到广泛应用[1-2]。负泊松比材料或结构在纵向受压时会横向收缩,在纵向受拉时会横向膨胀[3]。与传统的结构相比,负泊松比结构拥有特殊的力学性能和物理性能,具有更优越的抗冲击性能与吸能特性[4-5]。Xiao等[6]采用选择性激光熔化方法(SLM)制备不同壁厚的铝蜂窝芯层,采用实验和仿真方法研究了在高速泡沫弹丸冲击作用下六边形蜂窝结构的响应,结果表明,薄蜂窝芯层会发生局部负泊松比变形,厚蜂窝芯层存在局部负泊松比变形和膨胀变形共存的变形模式。马方武等[7]利用LS-DYNA有限元软件分析了不同冲击速度对内凹三角形负泊松比点阵结构吸收能量的影响,比较了内凹三角形结构与六边形蜂窝结构的冲击动力性能。结果表明,在加载方式、边界条件和基体材料性能相同的条件下,随着冲击速度的提高,内凹三角形负泊松比结构可吸收更多的能量且最终变形量小于六边形蜂窝结构。陈尚军等[8]采用落锤冲击实验系统,研究了不同厚度的负泊松比金属蜂窝夹芯板在平头、半球形和锥形锤头作用下的抗侵彻行为,结果表明蜂窝夹芯薄板抵抗半球形锤头侵彻的能力最好,而蜂窝夹芯厚板抵抗锥形锤头侵彻的能力最好。张振华等[9]认为在球形落锤的中等强度冲击载荷作用下,金字塔点阵夹层结构具有良好的吸能效果,结构最终形成以迎冲面、背冲面和芯层区域组成类似“三明治”的破坏形态。可见,目前国内外学者对负泊松比结构的抗冲击研究工作已经逐步开展,但结构类型较为单一,主要集中于构型较为简单的二维蜂窝结构。

聚脲作为一种具有高强度、高韧性、耐冲击性等优越性能的高分子材料,能够表现出很好的耐机械应力和迅速恢复变形的能力,引起了研究者们的关注[10-11]。张青艳等[12]研究了有无聚脲包覆的混凝土在准静态压缩和动态压缩实验下的变形过程和吸能特性,发现包覆聚脲的混凝土在压缩载荷作用下的吸能效果显著提高。许帅[13]采用实验研究和数值模拟相结合的方法,研究了聚脲弹性体复合结构在耗能机制、破坏机制和速度效应等方面的抗冲击防护性能,结果表明涂覆聚脲的背板可以有效地阻止冲击破坏。Liu等[14]结合数值仿真方法研究以聚脲为芯层的夹层结构在不同初始冲击速度下的抗侵彻性能,发现聚脲层增加了弹道阻力并具有明显的吸能效果,有效提高了夹层结构的抗穿透能力。

冲击载荷作用下舰艇结构的防护问题一直是国防领域的热点问题。本研究将目前力学和材料科学前沿领域的空间点阵结构、负泊松比结构和聚脲超弹性材料结合起来,以期达到更优的防护效能。本文采用增材制造方法制作小尺度四面内凹金字塔型负泊松比点阵夹层结构,并针对夹层结构进行长直杆碰撞冲击试验研究,比较有无聚脲涂覆对负泊松比点阵夹层结构变形特征、吸能效果和破坏模式的影响,为负泊松比点阵结构进一步的动态力学性能研究提供支撑。

1 试验设计与实施

1.1 模型设计

碰撞冲击试验对象为四面内凹金字塔型负泊松比点阵夹层结构,分别由前面板、后面板和若干个单胞结构组成,具体的尺寸如下:

(1)单胞结构:是负泊松比点阵夹层结构的基本组成部分,采用专利[15]设计的结构改进型式。每个单胞结构由上、下面的8根方杆和内部的28根圆杆组成,如图1所示。单胞结构的尺寸为:方框边长B=25 mm,高度H=28 mm,总长W=31 mm;杆件伸出长度a=1 mm,b=3 mm,方杆厚度及圆杆直径d=3 mm;斜杆在XY平面的投影与Y轴的夹角α=20°,斜杆在XZ平面的投影与Z轴的夹角β=50°。

单胞结构的相对密度ρ*为杆件的实际体积V*与单胞结构所占的空间体积V之比,如式(1)所示。将单胞结构的尺寸参数带入,得到该型单胞结构的相对密度为0.125。

(1)

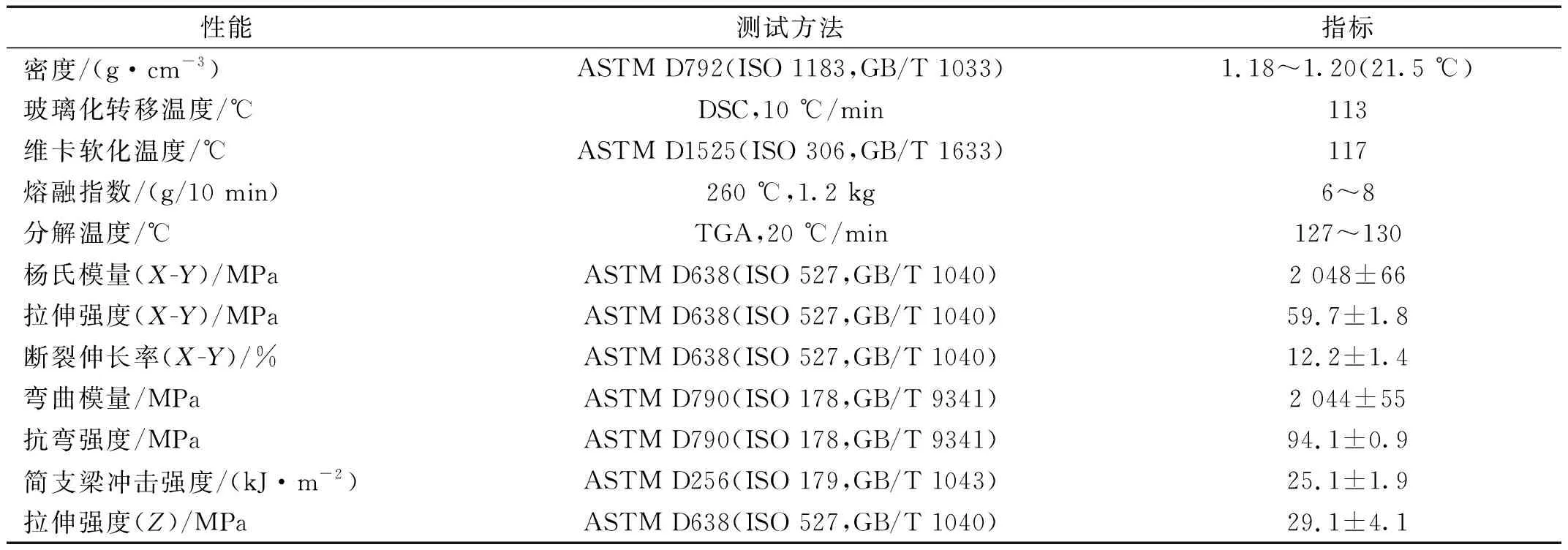

由于本文所述的单胞微结构较多,杆件较多、尺寸较小、构型较为复杂,常规工业难以加工。为制备点阵结构,利用Raise3D Pro2型号的3D打印机加工制作试验模型,并且选用聚碳酸酯(PC)作为打印材料制作点阵模型。PC材料的具体性能参数如表1所示。

表1 材料PC的性能参数Tab.1 Performance parameters of polycarbonate

(2) 负泊松比点阵夹层结构:试验模型共有3层芯层,每层由8个单胞结构组成。如图2所示,试验模型X方向有8个单胞结构,Y方向有1个单胞结构,Z

图2 试验模型示意图Fig.2 Schematic diagram of experimental model

方向有3个单胞结构。面板采用普通钢,厚度c=3 mm,长度L=248 mm,芯层高度h=78 mm。用高强度AB胶紧密黏结面板与芯层,面板的两端用螺栓固定在支座上。前、后面板对称布置4个单向电阻应变片,如图3所示。

图3 前、后面板布置图Fig.3 Layout of front and rear panels

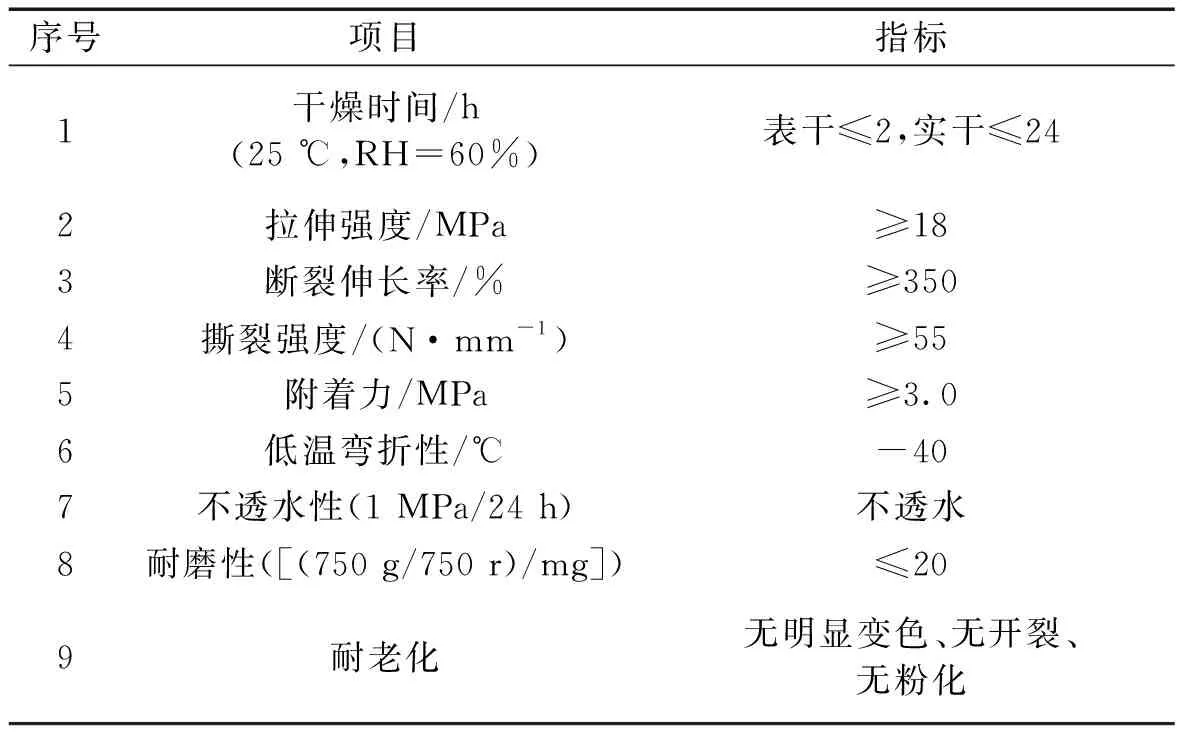

(3)聚脲涂覆:为研究涂覆聚脲对点阵结构力学性能的影响,试验使用Air++1671型号的高性能聚脲防护材料,采用完全浸泡的方式将模型多次翻转浸没使得表面均匀涂覆。Air++1671型号聚脲的各项指标如表2所示。试验之前,根据GB /T 23446—2009《喷涂聚脲防水涂料》国家标准,所有涂覆聚脲的模型都在温度23 °C、相对湿度50%的条件下自然干燥7天以上。制作好的试验模型如表3所示,共包含2个涂覆聚脲的模型,2个未涂覆聚脲的模型,编号为1~4。

表2 Air++1671型号聚脲的性能参数Tab.2 Performance parameters of Air++1671 polyurea

表3 模型分类Tab.3 Classification of models

1.2 试验实施

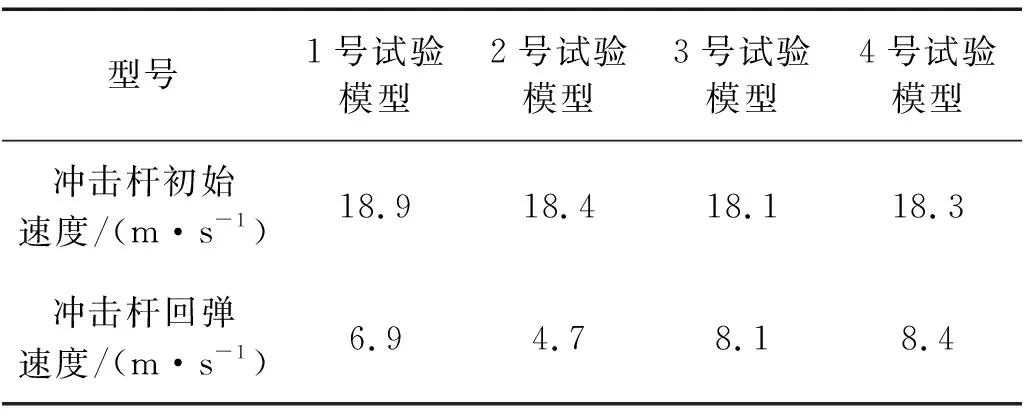

如图4所示,碰撞冲击试验装置主要由气压机、霍普金森杆、测速仪、Panasonic激光位移传感器、DHAHS动态信号采集仪、高速摄影机等组成。以霍普金森杆作为碰撞的冲击杆,冲击杆的初速度通过气压控制,每次试验均在气压计显示压力值为0.6 MPa的情况下发射,由测速仪测得冲击杆的初始速度和回弹速度,撞击杆的测速结果如表4所示。点阵夹层结构的变形过程由高速摄影机记录。碰撞冲击过程中,后面板中心的位移变化由Panasonic激光位移传感器记录,采集频率为4 498.61 Hz。DHAHS动态测试仪用来测量应变等信号,采集频率为1 MHz。

(a) 试验设备

(b) 装置示意图图4 冲击试验装置图Fig.4 Diagram of collision experimental device

表4 试验工况Tab.4 Experiment condition

2 试验结果与数据分析

2.1 位移分析

2.1.1 前面板中心位移分析

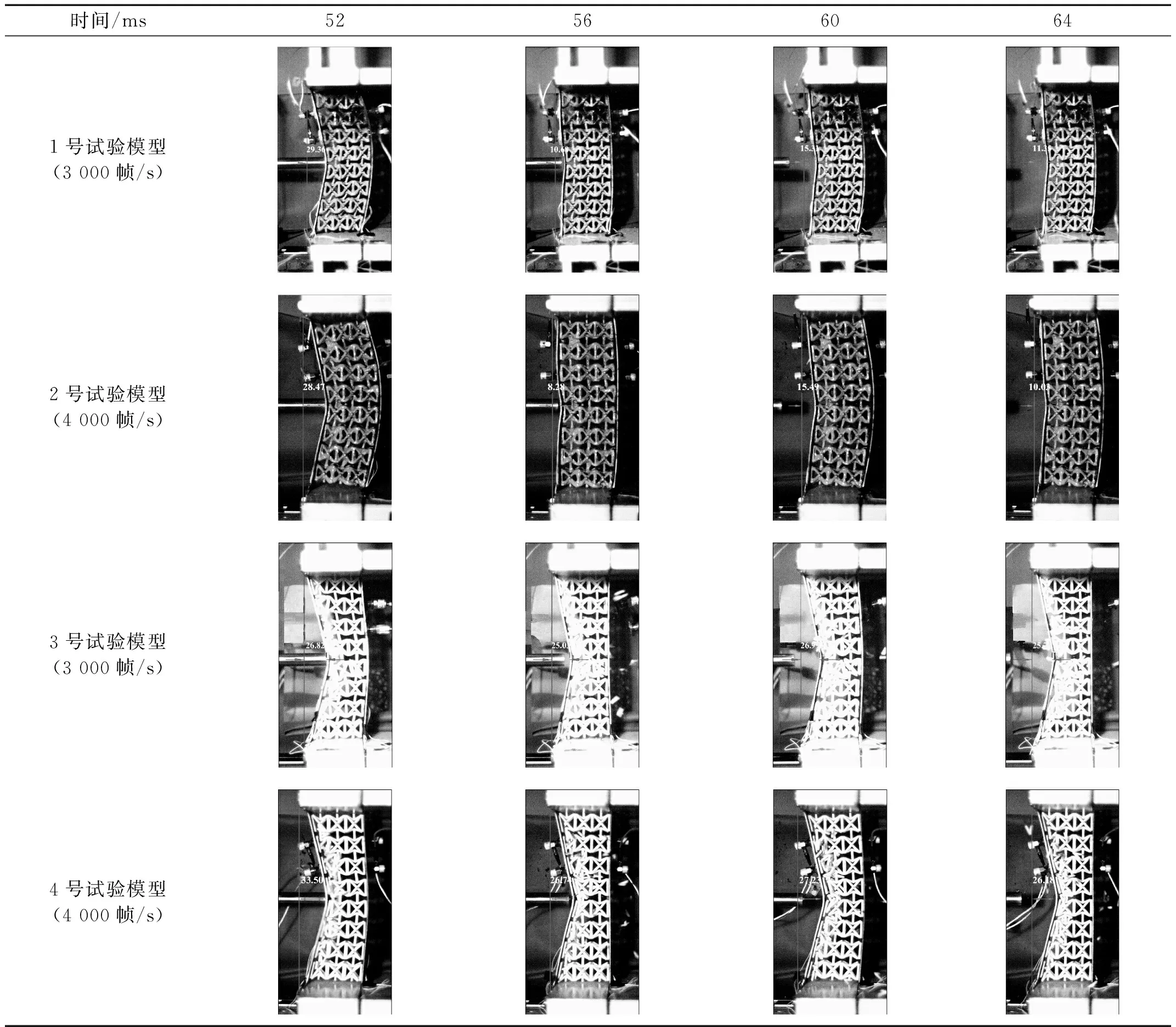

对高速摄影拍摄到的图像进行处理,以冲击杆的发射为零时刻,得到前面板中心的位移时程曲线。当时间为50 ms时,冲击杆接触到点阵夹层结构的前面板,各典型高速摄影图像的标注结果如表5所示。

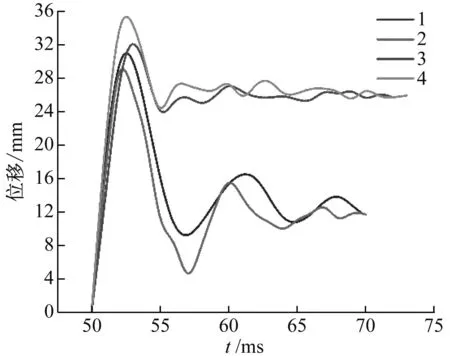

根据高速摄影影像得到前面板中心的位移变形数据,如图5所示。碰撞冲击过程中,前面板中心的位移时程可分为三个阶段:快速上升阶段、快速衰减阶段和振荡阶段。

图5 前面板中心位移时程Fig.5 Displacement time-history curve at the center of front panel

(1) 快速上升阶段。当50 ms≤t≤53 ms时,前面板在很短的时间内发生大变形,并在52 ms左右达到位移峰值。其中,1号模型的最大位移为29.36 mm,2号模型的位移最大位移为28.47 mm,3号模型的最大位移为32.02 mm,4号模型的最大位移为34.39 mm。由于1号、2号模型涂覆聚脲,点阵芯层强度得到有效提高,这使得前后面板和芯层可以共同抵御外部冲击,所以1号和2号模型的前面板中心位移最大值小于未涂覆聚脲的3号和4号模型。同时,1号模型的聚脲厚度小于2号聚脲厚度,导致1号模型在碰撞冲击作用下前面板的中心位移大于2号模型。3号模型前面板的冲击位移小于4号模型可能存在两方面的原因。首先,3号模型在52 ms时(即表5中3号模型的第1幅),点阵结构内的冲击应力波已经使得第三层的芯层发生破坏;而4号模型直至64 ms时(即表5中4号模型的第4幅),第三层芯层仍然基本完好。这种差异可能是由于增材制造中的微缺陷引起的,使得4号模型的前面板吸收了更多的冲击能量。其次,4号模型的冲击速度略高于3号模型。

(2) 快速衰减阶段。当53 ms≤t≤57 ms时,该阶段前面板的中心位移达到峰值后会快速下降。在快速衰减阶段,不同模型所持续的时间存在差异,涂覆聚脲模型的衰减时间较长。1号、2号模型的衰减时段为53~57 ms,持续时间为4 ms,3号、4号模型的衰减时段为53~55 ms,持续时间为2 ms。1号、2号、3号、4号试验模型的中心位移分别从峰值下降了18.66 mm、23.77 mm、7.93 mm、9.99 mm。这反映出未涂覆聚脲的模型,在直杆冲击作用点附近的点阵单元会发生局部断裂破口,使得冲击能量无法得到有效扩散。而涂覆聚脲的模型则将冲击能量进一步向芯层内部传递,因而可以进一步阻止前面板继续产生大变形,而且涂覆层越厚,前面板变形的降低程度越明显。

(3) 振荡阶段。当t≥57 ms时,点阵夹层结构会重复经历上升和下降阶段,但波动幅度明显减小,前面板的变形逐渐趋于稳定。1号和2号模型前面板中心的最终位移在12 mm左右,3号和4号模型前面板中心的最终位移在25.8 mm左右。

2.1.2 后面板中心位移分析

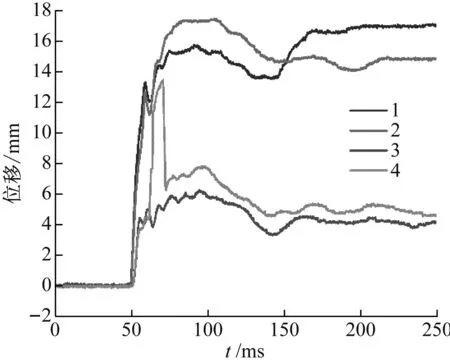

图6为Panasonic激光位移传感器测量得到的后面板位移时程曲线。当时间为50 ms左右时,冲击杆撞击前面板,后面板由于前面板的冲击响应产生位移。后面板中心的位移时程也可分为三个阶段:大变形阶段、小范围振荡阶段和平稳阶段。

表5 高速摄影图像Tab.5 High-speed photography images

(1) 大变形阶段。当50 ms≤t<100 ms时,后面板在短时间内发生大变形,并迅速达到位移峰值。其中,1号模型的位移最大值为17.12 mm,2号模型的位移最大值为17.75 mm,3号模型的位移最大值为6.08 mm,4号模型的位移最大值为13.51 mm。涂覆聚脲的1号和2号模型的后面板位移变形大于未涂覆聚脲的3号和4号模型。该阶段3号模型后面板中心的位移峰值明显小于4号模型,这主要是由于3D打印时,原材料可能存在的缺陷导致3号和4号模型的芯层强度不完全相同。

(2) 小范围振荡阶段。当100 ms≤t<200 ms时,后面板的中心位移相比较峰值会有轻微的下降,并产生小幅度的波动。涂覆聚脲的1号、2号模型后面板在位移高位振荡,且产生的振荡比未涂覆聚脲的3号、4号模型更剧烈。而3号、4号模型的后面板则在位移低位振荡。

(3) 平稳阶段。当200 ms≤t≤250 ms时,夹层结构经历过碰撞的前两个阶段,后面板的变形趋于稳定状态,中心位移基本保持不变。1号、2号、3号和4号试验模型后面板的最终位移分别为17.05 mm、14.89 mm、4.19 mm和4.63 mm。这反映出涂覆聚脲也会造成后面板的变形增加,说明芯层仍具有承载能力,而无聚脲涂覆的模型在撞击点附近的芯层已经发生大范围破坏,冲击应力得到释放,因而冲击能量对后面板的作用有限。

对比图5与图6,可以发现模型后面板的位移变形程度小于前面板。后面板中心的位移时程分段与前面板是相类似的,但后面板的响应会迟滞于前面板,这是由于碰撞冲击产生的应力波从前面板传到芯层再传到后面板的过程需要一定的时间。

图6 后面板中心位移时程Fig.6 Displacement time-history curve at the center of rear panel

2.2 速度和加速度分析

2.2.1 速度分析

从图7给出的速度-时间曲线,可以看到在冲击杆撞击夹层结构的瞬间,即50 ms左右时速度大幅增加。当速度达到峰值后,曲线呈现波动式下降,并经历过一段时间的振荡后达到稳定。1#和3#测点位于夹层结构的前面板,2#和4#测点位于夹层结构的后面板。由于夹层结构内部的芯层起到一定的缓冲效果,当应力波从前面板传递到后面板时,通过芯层的反复振荡达到耗散能量的作用,使得后面板的速度响应小于前面板。

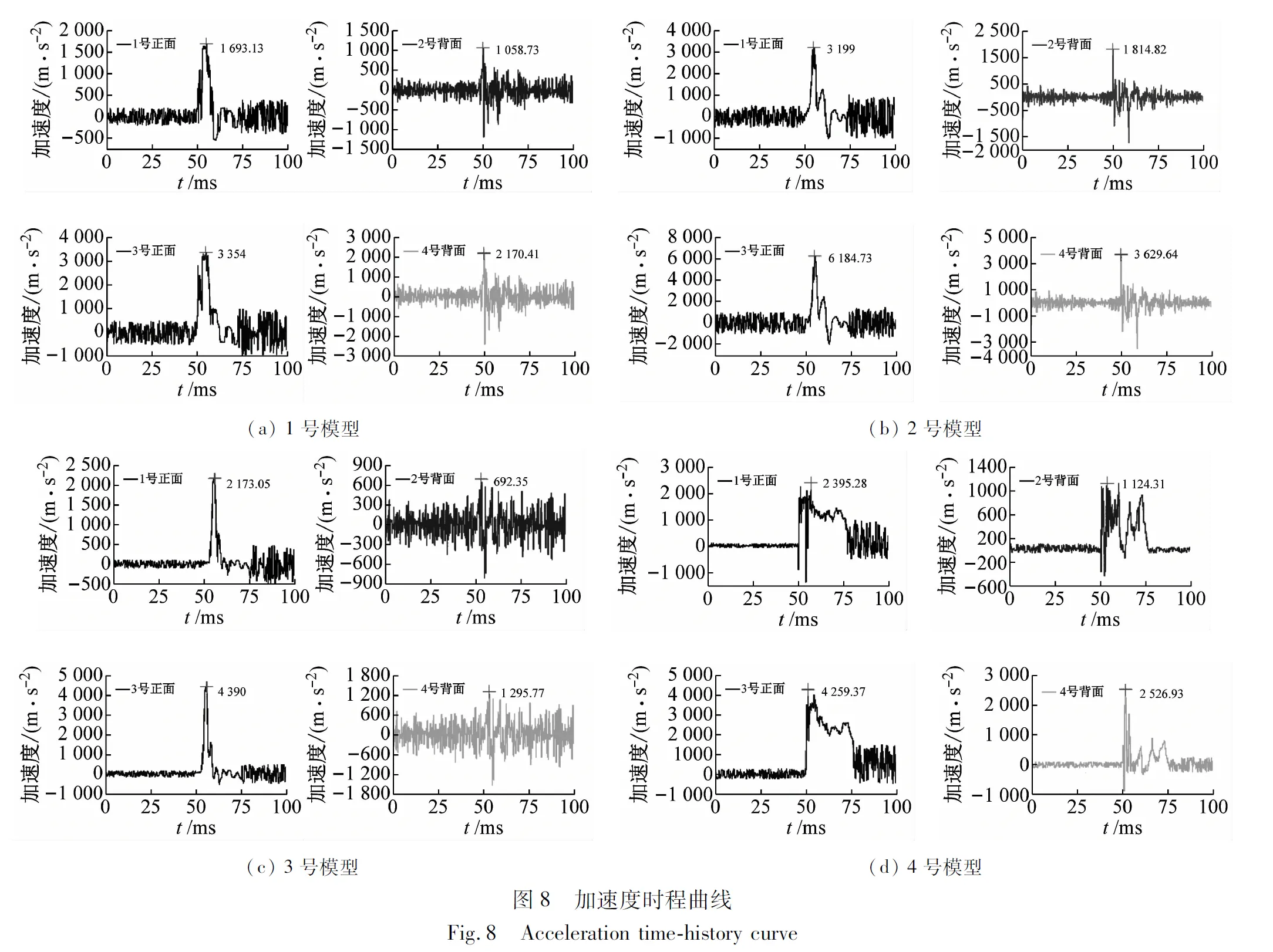

2.2.2 加速度分析

从图8给出的加速度-时间曲线,可以看到在冲击杆撞击夹层结构的瞬间,即50 ms左右时速度快速上升至峰值。当速度达到峰值后,加速度时程曲线波动式下降,并经历过一段时间的振荡后达到稳定,但加速度时程曲线的振荡幅度大于速度时程曲线。

根据图8标注的加速度峰值,可以观察到3#测点的加速度峰值约是1#测点的2倍,4#测点的加速度峰值约是2#测点的2倍,位于后面板的2#、4#测点的加速度峰值整体上小于位于前面板的1#、3#测点。

2.3 应变分析

从图9给出的应变-时间曲线可以看出,在冲击杆撞击夹层结构的瞬间,即约在50 ms时,应变发生急剧变化。在出现明显的峰值之前,曲线存在一个波谷的压缩应变。达到应变峰值之后,应变时程曲线会呈现小幅下降,并在达到最终稳定之前仍保留一定的残余变形。

5#和7#位置的应变片位于夹层结构的迎冲面,其中5#位置靠近撞击点,7#位置靠近固定端。当前面板直接受到冲击时,在拉伸力和弯矩的共同作用下,应变会先下降后上升,即5#和7#位置先处于受压状态后处于受拉状态。这是由于初始阶段冲击载荷作用造成的弯曲压应变要大于固定端力作用的拉伸应变,所以应变会下降到负值,即呈现受压状态。随着冲击载荷的进一步加载,由于固定端的约束,拉伸应变会大于冲击作用造成的弯曲压应变,因此5#和7#位置的应变又会逐渐增加至大于0,呈现受拉状态。

6#和8#位置的应变片位于夹层结构的背冲面,其中6#位置靠近背面板中心,8#位置远离背面板中心。在前面板的冲击相应下应变也会先下降后上升。这主要是由于碰撞冲击作用下,碰撞产生的应力波从前面板传递到后面板的时间比后面板发生响应的时间要短,同时应力波会在芯层中反复振荡,造成出现拉伸应变之前会存在压缩应变。随着冲击载荷的进一步加载,后面板受到弯曲拉应力和拉伸应力的组合作用,所以6#和8#位置的应变又会逐渐增加至大于0,呈现受拉状态。

随着我国经济发展水平的不断提高,我国在与其他国家进行贸易往来以及文化交流等方面取得了突破性的进展。在各国文化相互融合的当今世界,每一个国家的文化发展都或多或少地会受到其他国家文化的影响。由于韩国与我国距离较近,两国的经济与文化交流逐渐频繁,我国人民对韩国文化有了一定的了解,越来越多的人开始学习韩语。然而在学习韩语的过程中,由于学生对韩国文化的认知与了解存在问题,一些人认为韩国文化就是“泡菜文化”,这种片面的认识致使学生学习韩语时受到阻碍。因此,在韩国文化教育下如何进行韩语教育成为很多人关注并研究的重点。

用最大正应变、残余应变和最小负应变来表征各试验模型的变形,如表6所示。图10(a)和图10(b)给出了试验模型的最大正应变和残余应变结果。

(1) 前面板

① 最大正应变

在冲击速度相对较大的情况下,涂覆聚脲的1号、2号模型的最大正应变基本上小于未涂覆聚脲的3号、4号模型,这是由于涂覆聚脲的模型是整体在抵抗冲击,未涂覆聚脲的模型主要是前面板和第一层芯层在抵抗冲击。涂覆聚脲的2号模型在7#位置的最大正应变略大于未涂覆聚脲的3号、4号模型,这是由于2号模型受到的冲击速度最大,迎冲面会承受更大的变形。

② 残余应变

对于涂覆聚脲的1号、2号模型,由于芯层强度较大,前面板、芯层和后面板能够共同抵抗冲击,其前面板趋向于在冲击作用点处产生局部凹陷,因此靠近局部凹陷点附近的5#测点残余应变较大,而靠近边界的7#测点主要受整体变形的影响,残余应变的数值较小。对于未涂覆聚脲的3号、4号模型,由于芯层在冲击作用下容易发生脆断,能量主要消耗在前面板和第一层芯层,且前面板呈“V”型变形,因此前面板的应变变化梯度没有涂覆聚脲的1号、2号模型大,而是由中心向边界逐渐减小。综上,在5#测点,涂覆聚脲的1号、2号模型的残余应变大于未涂覆聚脲的3号、4号模型;在7#测点,涂覆聚脲的1号、2号模型的残余应变小于未涂覆聚脲的3号、4号模型。

(2) 后面板

① 最大正应变

对于涂覆聚脲的1号、2号模型,后面板6#、8#位置的最大正应变大于未涂覆聚脲的3号、4号模型。这是由于未涂覆聚脲的3号、4号模型在受到冲击载荷作用时芯层区域出现大范围的坍塌破坏,剩余仍具有承载能力的芯层难以长时间作用于后面板,而包覆聚脲的1号、2号模型的芯层只是表现为塑性变形,后面板会呈现一定程度的变形。

② 残余应变

由于涂覆聚脲模型的应变变化梯度小于未涂覆聚脲模型,而 3号、4号模型在最大正应变小于1号、2号模型的基础上又快速下降。所以,对于涂覆聚脲的1号、2号模型,6#、8#位置的残余应变远大于未涂覆聚脲的3号、4号模型。

根据图10(c)给出的模型最小负应变结果,可以观察到涂覆聚脲的1号、2号模型在5#、6#位置最小负应变的绝对值小于未涂覆聚脲的3号、4号模型,涂覆聚脲的1号、2号模型在7#和8#位置最小负应变的绝对值基本上大于未涂覆聚脲的3号、4号模型。另外,从图10还可以发现,模型的最大正应变大于残余应变,未涂覆聚脲的3号、4号模型的应变特征是一致的。

表6 应变特征Tab.6 Strain characteristic

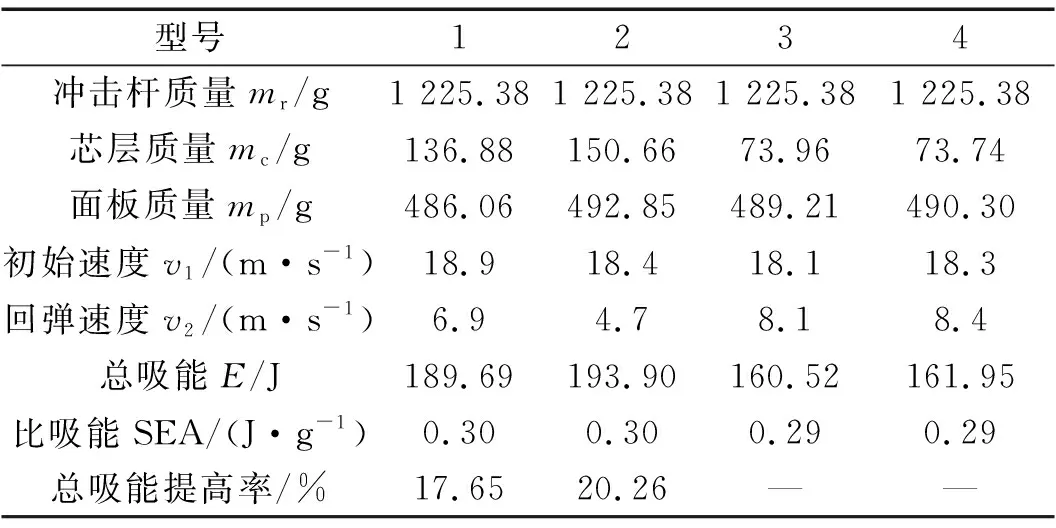

2.4 吸能分析

为比较涂覆聚脲与未涂覆聚脲的点阵夹层结构在碰撞冲击作用下的吸能效果,通过测量冲击杆撞击夹层结构前后的速度变化,计算出冲击杆的动能变化量,从而得到点阵夹层结构受到碰撞后所吸收的总能量E,如式(2)所示。

(2)

式(2)中E(total energy absorption)表示点阵夹层结构的总吸能,ΔW表示冲击杆的动能变化量,mr表示冲击杆的质量,v1表示冲击杆撞击点阵夹层结构前的入射速度,v2表示冲击杆撞击点阵夹层结构后的回弹速度,计算结果如表7所示。

式(3)中的比吸能SEA (specific energy absorption),即点阵夹层结构吸收的总能量E与总质量m之比,其中总质量m为芯层质量mc与面板质量mp之和,计算结果如表7所示。

(3)

表7 吸能情况Tab.7 Energy absorption

从表7可以看出,1号、2号点阵夹层结构涂覆聚脲后所吸收的能量大于未涂覆聚脲的3号、4号结构,涂覆层较厚的2号模型的总吸能大于涂覆层较小的1号模型。这说明聚脲厚度较大的点阵夹层结构在碰撞冲击作用下能够吸收更多的能量。涂覆聚脲后点阵夹层结构的比吸能也得到一定的提升,但涂覆聚脲的主要优势在于减小前面板的内凹冲击变形,保护夹层结构的内部芯层,维持整体结构的承载能力。而未涂覆聚脲的点阵夹层结构,其前面板在撞击时变形较大,内部杆件发生多处脆断,芯层失去承载能力,结构整体失效。

表7也反映出,无论点阵夹层结构是否涂覆聚脲,冲击杆的回弹速度会随着入射速度的增大而增大。

3 变形及破坏模式

3.1 变形模式分析

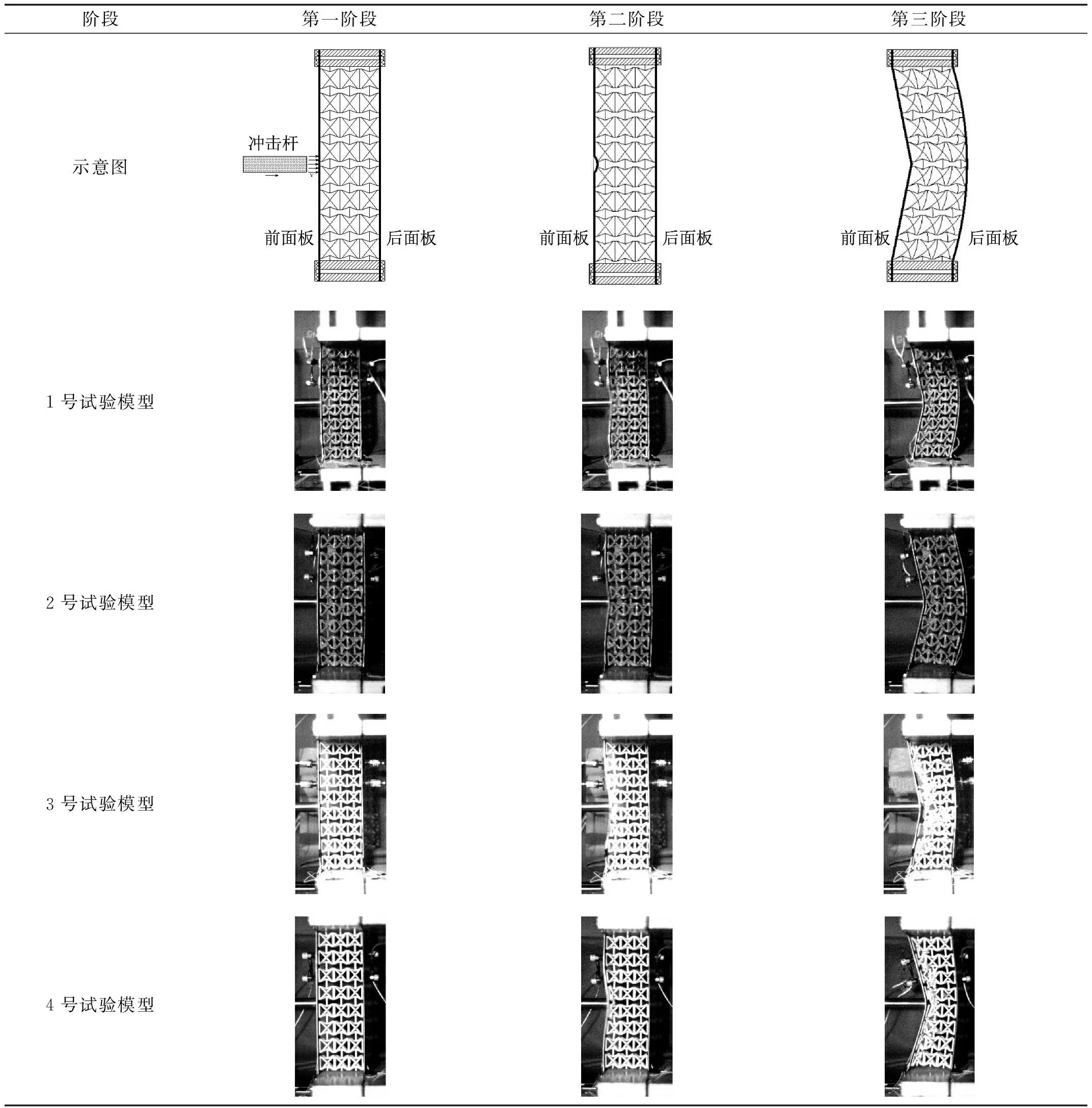

根据高速摄影获得的影像,对负泊松比点阵夹层结构在碰撞冲击作用下的变形模式进行分析,发现可分为三个阶段[16-18],如表8所示。

表8 点阵夹层结构的变形模式Tab.8 Deformation modes of lattice sandwich structures

第一阶段:前面板受冲阶段。冲击杆撞击时,碰撞冲击载荷全部作用于前面板的中心区域,该区域获得一定的初始速度,前面板最先出现响应,但点阵夹层结构的其余部分保持静止;

第二阶段:芯层局部坍塌阶段。迎冲面的部分芯层受到冲击开始压缩,局部区域产生凹陷变形,但内侧芯层及后面板等区域仍处于静止状态;

第三阶段:夹层结构整体变形阶段。此时后面板发生变形,整个夹层结构在弯矩和拉伸的共同作用下发生动态响应。由于前面板的进一步呈“V”型凹陷,后面板呈“U”型变形。当冲击杆的速度降低至零时,夹层结构的势能达到最大时,夹层结构开始释放势能,冲击杆发生回弹,夹层结构经过一段时间的振荡后趋于平稳。

3.2 破坏模式分析

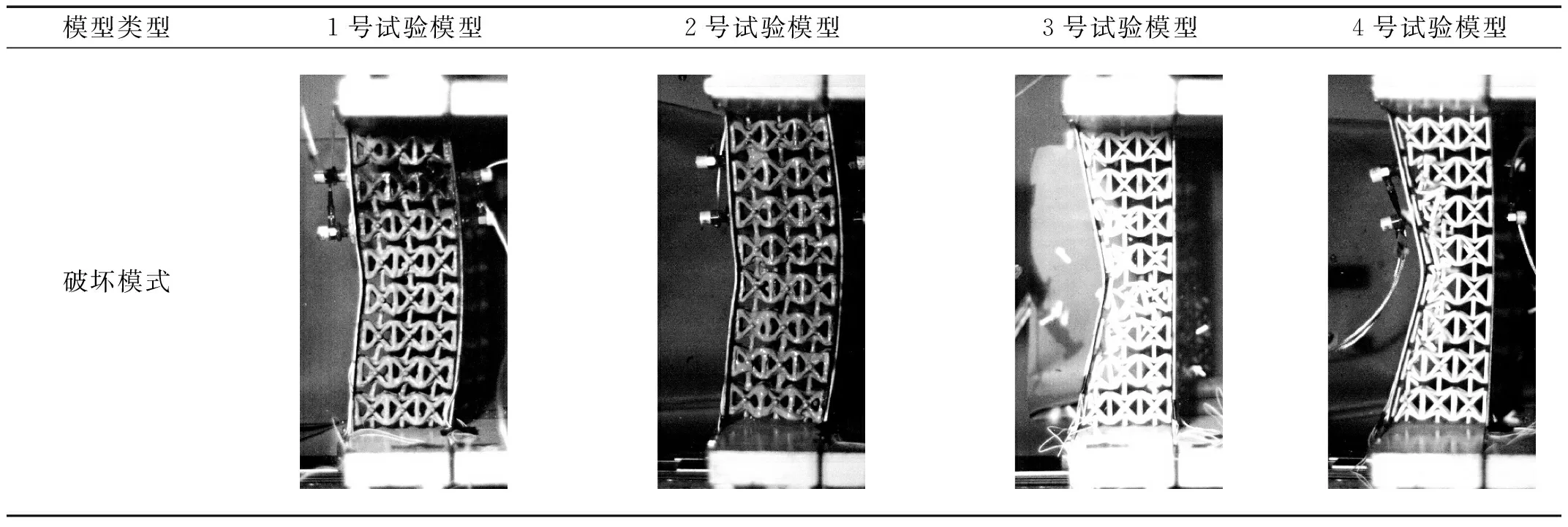

试验模型的最终变形如表9所示。根据碰撞冲击作用后整个夹层结构的变形,将其主要分为以下三个部分进行分析:

表9 破坏模式Tab.9 Destruction modes

(1) 前面板:在冲击杆的撞击下,点阵夹层结构的前面板会呈现“V”型的内凹塑性变形,而且与冲击杆直接接触的区域内凹程度最大。涂覆聚脲的1号、2号模型的内凹程度明显小于未涂覆聚脲的3号、4号模型,聚脲厚度较小的1号模型变形大于聚脲厚度较大的2号模型。

(2) 芯层区域:总的来看,芯层区域的变形程度表现出从第一层到第三层逐层递减。对于未涂覆聚脲的3号和4号点阵夹层结构,由于点阵单胞材料易发生脆断,因此破坏区域集中于芯层第一层,在上面板的“V”型变形的压缩下,从固定端到中部的第一层芯层单元几乎全部压溃;第二层芯层中部区域部分压溃、靠近约束端未发生破坏;第三层芯层基本保持完整。而涂覆聚脲的1号和2号点阵夹层结构,第一层单元仅在中部个别单元发生一定程度的变形;第二和第三层单元由于包覆聚脲并未出现破坏,芯层整体呈现“U”型的弯曲塑性变形模式。

(3) 后面板:由于大部分冲击能量已经消耗在上面板及芯层中,因此后面板的变形一般较小。其中,涂覆聚脲的1号、2号模型的后面板呈现较均匀的弧形变形。对于未涂覆聚脲的3号、4号模型,由于第一层压溃的单元结构阻断了应力波向内层结构的传播,因而后面板变形较小,但变形仍属于“U”型模式。

在相对较低的碰撞冲击强度下,负泊松比点阵夹层结构分为前面板、芯层和后面板三个变形区域。前面板的变形明显大于后面板,前面板呈现“V”型的内凹变形,后面板呈现“U”型变形模式。涂覆聚脲的芯层破坏程度较小,仅在碰撞点附近的个别单元发生破坏,整体呈现塑性的弯曲变形。未涂覆聚脲的芯层会出现大范围的坍塌破坏,破坏程度逐层递减。

试验时,1号、2号模型涂覆聚脲,3号、4号模型未涂覆聚脲。根据一些试验现象可以判断测试结果的可靠性:

(1) 四次试验均在在相同的压强条件下(0.6 MPa)加压,考虑到霍普金森杆(Hopkinson)在发射时与内部膛壁之间可能存在摩擦。所以,通过测速仪测量撞击负泊松比点阵夹层结构时的冲击速度,发现速度数据不完全一样,但四次试验的初速度范围都在18~19 m/s之间。这说明内部摩擦力的影响程度有限,速度数据是可靠的。

(2) 试验时,3号、4号模型均未涂覆聚脲。在冲击速度相接近的情况下,可以发现3号模型的第三层芯层发生冲击损坏,4号模型的第三层芯层较为完整,这主要是由于打印模型时存在的微小缺陷。从整体来看,未涂覆聚脲的1号、2号模型,其芯层会大面积失效,失去承载承载能力;涂覆聚脲的3号、4号模型,其芯层发生弯曲变形,未受到大范围破坏,仍具有承载能力。这说明,微小的打印缺陷并不影响区分涂覆与未涂覆聚脲之间的破坏模式,对于最终的变形分析是可靠的。

4 结 论

利用Raise3D Pro2打印机制作了四面内凹金字塔型负泊松比点阵结构模型,以霍普金森杆作为冲击杆实施碰撞冲击试验,研究了负泊松比点阵夹层结构在有无聚脲涂覆情况下的变形特点、前后面板的动态应变、破坏模式和能量吸收特性。具体结论如下:

(1) 在碰撞冲击载荷作用下,点阵夹层结构的前、后面板中心均会先快速发生大变形,再经历回落后小幅振荡,最终趋于一个稳定的数值。后面板中心的位移变形会相对迟滞于前面板,前面板的变形程度大于后面板。涂覆聚脲可以大幅降低点阵结构的破坏范围,并有效削减前面板中心的位移量。

(2) 涂覆聚脲的点阵夹层结构变形模式属于总体变形模式,未涂覆聚脲的点阵夹层结构由于第一层压溃的单元结构阻断了应力波向内层结构的传播,因而涂覆聚脲的点阵夹层结构的后面板中心的位移变形相比较未涂覆模型更大。

(3) 速度、加速度的峰值与该点到冲击点的距离近似为线性关系。前、后面板的应变状态表现为先压后拉,并最终保留残余应变。相较于未涂覆聚脲模型,涂覆聚脲模型迎冲面的最大正应变较小;迎冲面靠近冲击点的残余应变较大,靠近边界的残余应变较小;背冲面的最大正应变、残余应变较大。

(4) 该型点阵夹层结构在碰撞冲击作用下会经历前面板受冲、芯层局部坍塌和夹层结构整体响应三个变形阶段。当点阵结构未涂覆聚脲时,前面板呈现内凹的“V”型破坏模式,后面板变形不明显,芯层出现大范围坍塌失效,破坏程度逐层递减。当点阵结构涂覆聚脲时,前面板的内凹程度大幅降低,后面板呈现“U”形变形,芯层完整并表现为塑性弯曲变形。