炼焦行业危险废物精准管控关键问题与对策

2021-09-19郝雅琼周奇杨玉飞吴昊

郝雅琼,周奇,杨玉飞,吴昊

国家环境保护危险废物鉴别与风险控制重点实验室, 中国环境科学研究院

我国拥有丰富的煤炭资源和齐全的煤种,其奠定了我国煤化工发展的资源基础。炼焦是指煤在隔绝空气条件下加热和分解,生成焦炭或兰炭、煤焦油、煤气等产物的过程。我国是世界上最大的冶金焦炭生产国和供应商,2019年焦炭产量达到4.71亿t,消耗量约4.65亿t。巨大的焦炭产量支撑了我国钢铁、有色和化工等行业的快速发展,为国民经济发展做出了贡献。同时,炼焦过程中产生大量的废气、废水和危险废物,会对当地生态系统和人类健康造成严重危害[1],因此,炼焦是重污染行业,是《大气污染防治行动计划》《水污染防治行动计划》和《土壤污染防治行动计划》重点管控行业[2-4]。

炼焦行业危险废物产生节点多样、污染物种类繁杂、产生量大,例如常规机焦炉在炼焦、冷鼓、脱硫、硫铵、洗脱苯和酚氰废水处理等工艺环节分别产生煤焦油、焦油渣[5]、脱硫废液[6-7]、酸焦油[8]、闪蒸油、洗油再生残渣、废水处理污泥(不包括废水生化处理污泥)[9]等10余种危险废物[10],煤焦油、焦油渣和脱硫废液年产量分别约为 2 000、10和300万~400万t[11-12],含有萘、蒽、苯并[a]芘等2~6环芳香烃以及酚类等多种污染物[12],这些污染物进入大气、土壤和水体后会对动物、植物及微生物产生生态毒性作用,或者通过植物吸收富集进入食物链影响人类健康,因此,炼焦行业危险废物的精准管控和安全利用处置,既是改善大气、土壤和水环境质量的客观要求,又是深化环境保护工作和保护人类健康的重要保障。危险废物精准管控和安全利用处置必须建立在全面掌握其产生特性、污染特性和利用处置特性的基础之上[13],当前炼焦行业危险废物的特性研究有限,致使环境管理部门无法对其进行准确核查和有效监管。闫纪宪等[14]研究了常规机焦炉生产工艺、部分危险废物产生和利用处置现状,但该研究没有涵盖所有的常规机焦炉特征危险废物,而且部分危险废物归属与《国家危险废物名录(2021年版)》不符,也没有对产生量最大的煤焦油利用现状进行分析。

《焦化行业准入条件(2014年修订)》要求炼焦企业应同步配套建设危险废物处置设施或委托有资质的单位对危险废物进行处置。《焦化行业“十四五”发展规划纲要》中指出,炼焦行业应优化危险废物利用处置工艺,使危险废物资源化利用效率提高10%以上。笔者基于文献调研和大量的现场调研,阐述了我国炼焦行业3种生产工艺、危险废物产生节点和利用处置现状,剖析了危险废物利用处置存在的问题,针对性地提出了规范化管理以及利用处置对策,以期对提高危险废物利用效率和安全处置有一定的指导作用,同时为加强炼焦危险废物的监管、防范环境风险提供参考。

1 炼焦生产工艺和危险废物产生节点

1.1 炼焦生产工艺

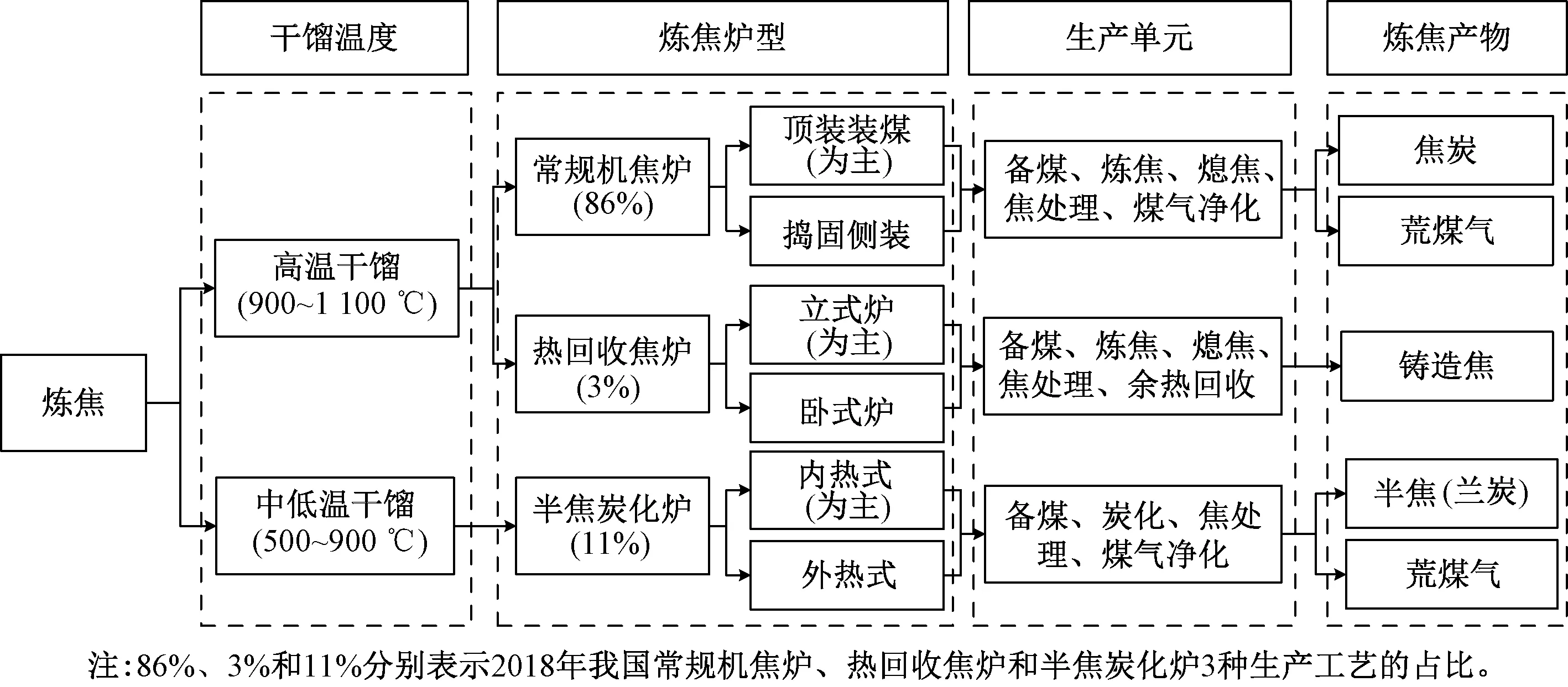

我国炼焦行业有常规机焦炉、热回收焦炉和半焦(兰炭)炭化炉3种生产工艺,2018年,这3种生产工艺占比分别为86%、3%和11%。

1.1.1常规机焦炉

炭化室、燃烧室分设,炼焦煤隔绝空气采用较高的加热终温(900~1 100 ℃)进行高温干馏生产焦炭和荒煤气,并设有煤气净化、化学产品回收利用的生产装置。装煤方式分为顶装和捣固侧装,我国以顶装方式为主。焦炉煤气经净化后回收焦油、硫铵、粗苯等,通常包括备煤、炼焦、熄焦、焦处理、煤气净化等生产单元。其中,备煤单元包括精煤贮存、破(粉)碎、转运等环节;炼焦单元包括装煤、推焦、焦炉加热等环节;熄焦单元包括干法熄焦或湿法熄焦环节;焦处理单元包括焦炭整粒、筛分、转运、贮存等环节;煤气净化单元包括冷鼓、脱硫、脱氨、脱苯等环节及焦油贮槽、苯贮槽等设施。

1.1.2热回收焦炉

集焦炉炭化室微负压操作、机械化捣固、装煤、出焦、回收利用炼焦燃烧废气余热于一体的焦炭生产装置,其炉室分为立式炉和卧式炉,我国以立式炉为主,主要生产铸造焦;炼焦煤经高温干馏生产焦炭,焦炉煤气全部在炉内燃烧,并回收燃烧废气热能,包括备煤、炼焦、熄焦、焦处理等生产单元。其中,备煤单元包括精煤贮存、破(粉)碎、转运等环节;炼焦单元包括装煤、推焦、焦炉加热等环节;熄焦单元包括干法熄焦或湿法熄焦环节;焦处理单元包括焦炭整粒、筛分、转运、贮存等环节。

1.1.3半焦(兰炭)炭化炉

以块状不粘煤、弱粘煤、长焰煤等为原料,采用较低的加热终温(500~900 ℃)进行中低温干馏生产半焦(兰炭)和荒煤气,并设有煤气净化的生产装置;加热方式分为内热式和外热式,我国主要采用鲁奇炉、气燃式方型炉、成堆干馏炉、集热式干馏炉等内热式炉型;炭化炉煤气经净化处理后仅回收焦油,不回收硫铵、粗苯等,包括备煤、炭化、焦处理、煤气净化等生产单元。其中,备煤单元包括煤贮存、筛分、转运等环节;炭化单元包括炭化炉加热、装煤、排焦等环节;焦处理单元包括筛分、转运、贮存等环节;煤气净化单元包括冷鼓等环节及焦油贮槽等设施。

1.1.43种生产工艺比较

炼焦行业3种生产工艺的干馏温度、炉型、生产单元和炼焦产物等信息见图1。

图1 3种炼焦生产工艺一览图Fig.1 List of three coking processes

1.2 危险废物产生节点

通过对炼焦行业3种生产工艺的文献调研[12,15-16]和现场调研,以及与《国家危险废物名录(2021年版)》对比,得到常规机焦炉和半焦(兰炭)炭化炉的炼焦行业特征危险废物产生节点。由于热回收焦炉没有荒煤气净化环节,因此不产生炼焦行业的特征危险废物。

1.2.1常规机焦炉

常规机焦炉的工艺流程及危险废物产生的工艺节点见图2。产生的炼焦行业特征危险废物包括蒸氨塔残渣、洗油再生残渣、高温煤焦油、萘精制残渣、废水池残渣、轻油回收废水池残渣、废水处理污泥(不包括废水生化处理污泥)、酸焦油、脱硫废液、闪蒸油和焦油渣,其中焦油渣包括荒煤气净化单元氨水分离设施、炼焦过程中焦油储存设施和焦油中间槽以及电捕焦油器、高温煤焦油深加工过程中焦油储存设施和脱水脱渣工序3个产生节点。

图2 常规机焦炉的工艺流程及危险废物产生节点Fig.2 Process flow and hazardous waste generation nodes of conventional coke oven

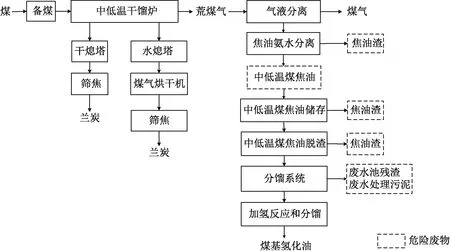

1.2.2半焦(兰炭)炭化炉

半焦(兰炭)炭化炉的工艺流程及危险废物产生的工艺节点见图3。产生的炼焦行业特征危险废物包括中低温煤焦油、废水池残渣、废水处理污泥(不包括废水生化处理污泥)和焦油渣,其中焦油渣包括荒煤气净化单元焦油氨水分离设施、炼焦过程中焦油储存设施和焦油中间槽及电捕焦油器、中温煤焦油深加工过程中焦油储存设施和脱水脱渣工序3个产生节点。

图3 半焦(兰炭)炭化炉的工艺流程及危险废物产生节点Fig.3 Process flow and hazardous waste generation node of semi coke (blue carbon) carbonization furnace

2 危险废物利用处置情况

2.1 煤焦油深加工

煤焦油是煤干馏过程中产生的黏稠状液体,根据干馏温度和煤焦油性质,可分为半焦炭化炉干馏产生的中低温煤焦油和常规机焦炉干馏产生的高温煤焦油,2种煤焦油由于组分和性质不同,利用方式也不同。

2.1.1高温煤焦油

高温煤焦油组成极为复杂,成分达上万种,主要由苯、甲苯、二甲苯、萘、蒽等芳烃组成,并含有少量的脂肪烃、环烷烃和不饱和烃,是很多稠环化合物和含氧、氮、硫的杂环化合物的主要来源[17],通常以高温煤焦油为原料生产酚、萘、洗油、蒽等化工原料[18]。从煤焦油中提取可满足市场需求的各类贵重化工产品,不仅可提高产品附加值,以实现资源综合利用,而且可以明显增强经济效益、社会效益、环境效益。通常采用蒸馏、结晶、萃取、聚合和热解等方法将高温煤焦油中的组分逐级分离再进行提纯精制。高温煤焦油由于含有较多的稠环芳烃,加氢难度很大,近年来开展了一些研究,取得了一定的效果,部分成果已工业化应用[19-20]。目前我国高温煤焦油深加工采用最多的是连续蒸馏技术,可得到轻油(<170 ℃)、酚油(170~210 ℃)、萘油(210~230 ℃)、洗油(230~300 ℃)、蒽油(300~360 ℃)、沥青(>360 ℃)6种馏分[21]。

2.1.2中低温煤焦油

中低温煤焦油未经过二次裂解和芳构化过程,脂肪烃和低于350 ℃轻质馏分含量高,且富含酚类化合物,具有明显的脂肪—极性特征,H/C原子比高,适宜加氢生产清洁燃料和化学品[22-23]。中低温煤焦油中苯、甲苯和二甲苯等芳香烃以及烷烃和烯烃约占50%,酚类占比可达30%,其余为以吡啶碱类为主的含氮化合物、含硫化合物及胶状物质。中低温煤焦油深加工采用最多的是加氢生产汽油和柴油,常用的加氢技术包括固定床加氢精制/加氢处理、延迟焦化-固定床加氢、固定床催化加氢裂化和悬浮床加氢裂化技术。由于中低温煤焦油中硫化物、氮化物、氧化物、金属等杂原子和杂质的含量较高,从中低温煤焦油资源利用、轻油产品收率方面出发,更适合采用固定床催化加氢裂化和悬浮床加氢裂化技术[22]。

2.2 脱硫废液深加工

脱硫废液的成分极其复杂,含有硫代硫酸盐、硫氰酸盐、硫酸盐等多种无机盐,以及有色催化剂、多种金属离子、悬浮硫、焦油等有机物[24],典型脱硫废液的成分包括硫代硫酸铵(7.3%)、硫氰酸铵(14.6%)、硫酸铵(2.4%)、亚硫酸铵(1.9%)、游离氨(0.15%)、碳酸铵(0.88%)、含硫颗粒(16.0%)、水(56.3%)、多硫化铵(0.47%)[25]。从资源回收利用角度来说,脱硫废液中的硫氰酸盐和硫酸盐是重要的化工原料和稀土制备原料,具有巨大的市场容量和需求[26]。为了鼓励脱硫废液的资源化利用,《产业结构调整指导目录》将“脱硫废液资源化利用”列为鼓励类行业;HJ 2306—2018《炼焦化学工业污染防治可行技术指南》中提出了炼焦行业脱硫废液污染防治应采取提盐和制酸的达标可行技术和先进技术;炼焦行业在“十三五”期间发展脱硫废液提盐和制酸资源化利用技术;中国炼焦行业协会将脱硫废液提盐及精制技术推荐为重点节能减排技术。综上,国家鼓励以脱硫废液为原料进行提盐和制酸。

2.2.1提盐

在脱硫工艺后增加提盐工艺,提出脱硫废液中的无机盐,提出盐分的脱硫液可返回至反应槽进行循环利用。据中国炼焦行业协会统计,目前采用脱硫废液提盐的炼焦企业占比约为60%,其中提取精盐的企业约占26.7%,提取混盐的企业约占33.3%,说明提盐技术是炼焦行业的主流选择。提盐利用方式面临3个主要问题:1)脱硫废液中的盐极易腐蚀设备、管道和阀门,引起跑冒滴漏和设备故障,使检修率增加,因此,绝大多数提盐工艺的生产连贯性不强、停产检修耗时长、设备利用率低,难以实现连续性生产和自动化控制[27]。2)各工序衔接不紧凑,提取的盐质量不稳定[26]。3)提盐带来的环境风险不明,缺乏相关的污染控制标准或技术规范,既无综合利用的推荐技术及技术参数,也无所提盐中杂质限值及用法用量,使得政府审批监管无依据,限制了此类利用项目的审批与推广,也导致企业操作运行无指导。有些企业提取的是硫代硫酸盐、硫酸盐及硫氰酸盐混盐,该混盐因成分混杂,使用范围有一定的局限,已有部分提盐企业的混盐出现滞销胀库的情况[28]。

2.2.2制酸

以湿式氧化脱硫脱氰工艺产生的脱硫废液为原料,经蒸发浓缩等预处理后送入焚烧炉完全燃烧生成二氧化硫,二氧化硫在催化剂作用下转化为三氧化硫,再吸收冷凝生产硫酸自用至硫铵单元[29]。目前我国脱硫废液制取硫酸的工艺中,以昆帕克斯工艺较为常见。虽然利用脱硫废液制酸解决了硫铵单元生产所需硫酸的部分用量,减少了硫酸的外购量,但是由于硫酸的强腐蚀性,设备、管道和阀门极易被腐蚀,导致稳定运行难度较大,并且该工艺投资大、能耗高、运行成本高、生产流程长,在工业扩大化生产中的应用受到了限制[30],不适用于脱硫装置规模较小(<200万t/a焦炭)的炼焦企业[29]。

2.3 处置技术

炼焦危险废物的处置技术主要包括[15]:1)水泥窑共处置技术。适合协同处置含重金属和高有机污染物浓度的危险废物的最佳工艺是新型干法回转窑工艺。回转窑内温度可达 1 450 ℃以上,可将炼焦危险废物中多环芳烃彻底焚毁破坏,焚毁率可达 99.999 99% 以上,且对水泥产品质量基本没有影响。2)焚烧处置技术。主要包括热解气化工艺和回转窑焚烧工艺,其中热解气化工艺适合处置较高热值的危险废物,也可焚烧一般固体、液体及污泥废物;回转窑焚烧炉除了重金属、水或无机化合物含量高的不可燃物外,其他各种不同形态的可燃性废物均可送入回转窑中焚烧。一般而言,危险废物焚烧要求低位热值高于 4 000 kJ/kg,最好是高于 5 000 kJ/kg,炼焦废物的低位热值为 8 400~12 600 kJ/kg,符合危险废物焚烧要求。

3 危险废物利用处置对策建议

3.1 促进煤焦油利用

当煤焦油满足《危险废物豁免管理清单》中的豁免条件时,利用过程不按危险废物管理,也就是说利用企业不需要持有危险废物综合许可证,这将减轻利用企业申领危险废物综合许可证的压力,从而促进高温煤焦油利用。高温煤焦油的豁免条件:1)满足YB/T 5075—2010《煤焦油标准》技术要求,且作为原料深加工制取萘、洗油、蒽油;2)作为黏合剂生产煤质活性炭、活性焦、碳块衬层、自焙阴极、预焙阳极、石墨碳块、石墨电极、电极糊、冷捣糊;3)作为原料生产炭黑。中低温煤焦油的豁免条件:1)作为煤焦油加氢装置原料生产煤基氢化油,且生产的煤基氢化油符合HG/T 5146—2017《煤基氢化油》技术要求;2)作为原料生产炭黑。

3.2 提高脱硫废液利用水平

由于提取的盐不可避免地含有脱硫废液中的杂质,盐用于下游产业时会给生态环境和人类健康带来风险,建议制定《炼焦行业脱硫废液提盐利用处置污染控制技术规范》,明确给出推荐的提盐技术及技术参数、所得盐中杂质限值及用法用量要求,建立盐的流向管理和长期安全性监测制度,使得脱硫废液提盐企业对危险废物的综合利用有据可依,从而促进脱硫废液提盐的综合利用。此外,由于混盐和硫代硫酸盐市场需求低,建议采用催化氧化技术将脱硫废液中硫代硫酸盐转化为硫酸盐,提取硫酸盐和硫氰酸盐精盐,不提取混盐和硫代硫酸盐精盐。

遵循《危险废物豁免管理清单》中的豁免条件,省级生态环境部门制定以脱硫废液为原料提盐和制酸的利用方案,在环境风险可控的前提下,建立“点对点”定向利用模式,此时利用企业无需申领危险废物经营许可证。建议根据目前脱硫废液提盐和制酸工艺存在的问题,开发工艺流程简单、防腐技术成熟、设备选型等级要求不高、易于推广、平稳高效连续运行和自动化控制的技术,在已评选出的29家技术创新型炼焦企业开展提盐和制酸资源化利用技术应用示范,加快推广应用稳定性强、二次污染小的技术,构建高效、清洁、低碳、循环的绿色发展体系。另外,脱硫废液提盐和制酸属于资金和技术密集型产业,投资大、技术含量高、建设运行难度大,难以做到每个企业建设一条生产线。基于山西、河北、山东、陕西和内蒙古等焦炭生产大省和自治区在“十三五”期间兼并重组,大多数炼焦企业进入煤化工园区或经济技术开发区,建议根据炼焦企业的数量和分布进行合理布点,对园区乃至周边区域的脱硫废液进行统一规划、集中建设提盐和制酸资源化利用中心,对脱硫废液进行统一的资源化利用,实现脱硫废液利用的专业化和规模化。同时,通过园区产业之间的生产耦合,使物料、能量、产品在园区内产业之间进行循环,从而实现园区的污染“零排放”,加快构建炼焦产业整体布局合理的资源循环利用体系。

3.3 科学配伍保证焚烧稳定

在满足各项管理规定和严格控制挥发性气体无组织排放并长期稳定运行的前提下,现阶段无法通过深加工方式有效利用的炼焦危险废物可进行水泥窑共处置和焚烧处置。其中利用水泥窑共处置时,与新型干法回转窑工艺相比,立窑工艺以及湿法回转窑、半干法回转窑和普通干法回转窑工艺具有热耗高、生产效率低、单机生产能力小、生产规模小,以及窑内热负荷大、窑运转率低、废物投料点少等缺点,建议尽可能选择新型干法回转窑工艺处置炼焦危险废物。利用焚烧处置时,由于炼焦危险废物成分复杂,建议在进入焚烧炉之前进行科学配伍,使入炉危险废物的物理化学性质趋于均匀,增强入炉危险废物热值稳定性,保证工况的稳定,促使环境污染物达标排放。

4 结语

(1)炼焦行业产生量最大、可提取高附加值化工原料的高温煤焦油和中低温煤焦油,应在《危险废物豁免管理清单》的豁免条件下进行利用,此时利用企业无需申领危险废物经营许可证,从而提高利用企业的积极性,促进煤焦油利用,最大程度的提高经济效益、社会效益和环境效益。

(2)目前脱硫废液提盐的污染控制标准或技术规范、工艺技术的发展明显落后于炼焦行业生产的发展,从经济性出发,应从脱硫废液中提取硫酸盐和硫氰酸盐的单品精盐,且制定该类单品精盐的污染控制标准或技术规范。另外,建议开发工艺流程简单、防腐技术成熟、设备选型等级要求不高、易于推广、平稳高效连续运行和自动化控制的脱硫废液提盐和制酸技术,且开展提盐和制酸示范企业,加快脱硫废液应用稳定性强的技术的推广。

(3)建议遵循《危险废物豁免管理清单》中的豁免条件,省级生态环境部门制定脱硫废液提盐和制酸的利用方案,在环境风险可控的前提下,建立“点对点”定向利用模式。同时,也建议根据煤化工园区或经济技术开发区的炼焦企业数量和分布,进行合理布点,对园区乃至周边区域的脱硫废液进行统一规划,集中建设提盐和制酸资源化利用中心,对脱硫废液进行统一的资源化利用。

(4)建议在满足各项管理规定和严格控制挥发性气体无组织排放并长期稳定运行的前提下,将现阶段无法通过深加工方式利用的炼焦危险废物利用新型干法回转窑工艺进行水泥窑共处置,或者利用焚烧处置,且在进入焚烧炉之前进行科学配伍,以保证工况的稳定和污染物的达标排放。