二自由度舰船海况模拟摇摆台的设计与研究

2021-09-18程阳秦绪凯杨晨光

程阳,秦绪凯,杨晨光

(1.中国船舶集团有限公司第七一六研究所,江苏 连云港 222000;2.中国人民解放军军事科学院,北京 100091)

0 引言

舰船航行过程中的摇摆姿态是一个多自由度外加振动的动态运动体系[1],所有舰载设备均受到这一动态运动体系的影响,尤其是舰载设备的实际应用受到舰船摇摆姿态的影响极大[2–5]。舰船海况模拟平台是模拟实现舰载设备承受舰船摇摆环境后的结构动力学响应的理想设备,它能够接近真实地再现舰船在不同海况下的摇摆情况,使舰载设备研制在陆基环境下接受舰载环境考核,对提升舰载设备的研制质量具有重要意义。因此在岸基环境下,全面、真实地模拟舰船在航行状态下的各种姿态特性,再现舰载设备在舰船摇摆环境下的工作环境,对舰载设备的研制、试验测试非常必要[6–8]。

1 系统组成

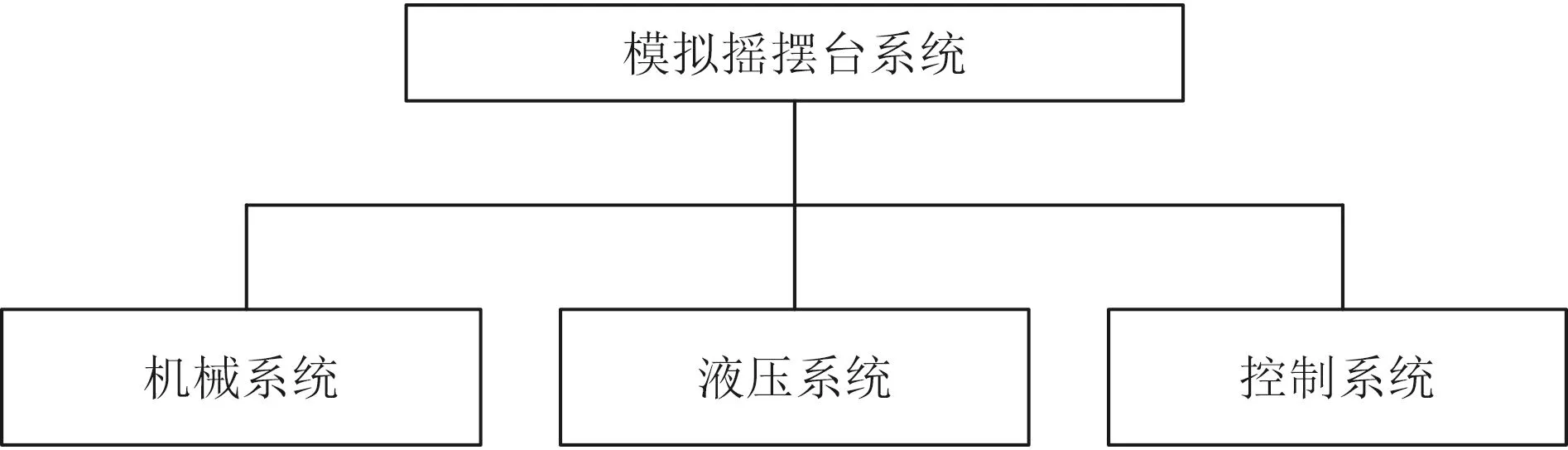

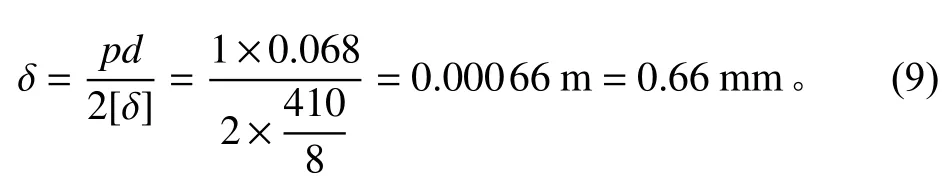

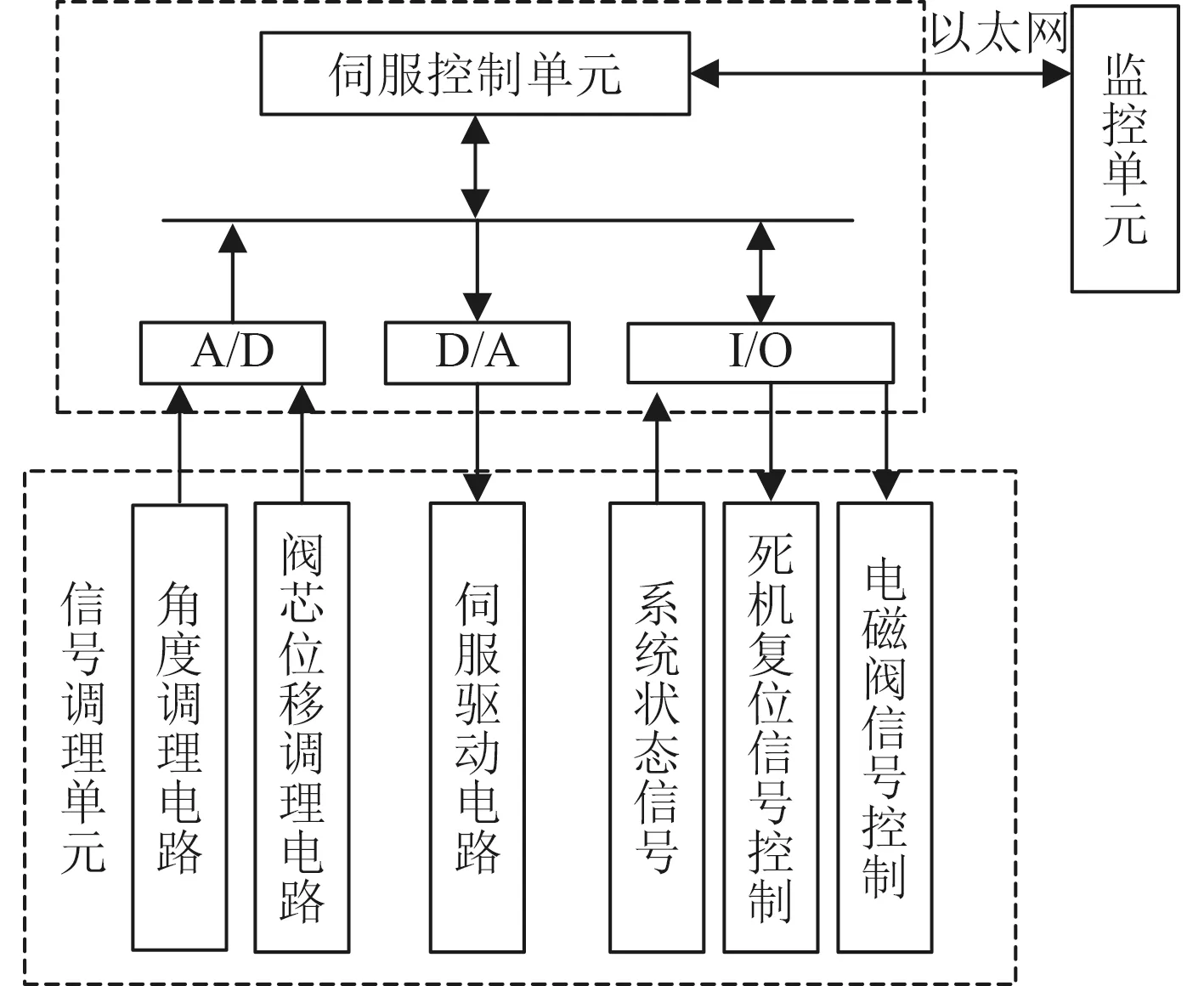

摇摆台系统组成如图 1 所示。整个系统由3 个部分组成。

图1 系统组成Fig.1 Composition of the system

1.1 机械系统

机械系统由内环体、外环体、十字轴系、轴承座、配重、零位锁定及保护装置等组成。通过液压缸的直线运动,驱动环体,模拟舰船摇摆。内环体通过内环轴安装在外环体上,可绕横摇轴转动,实现横摇运动。外环体通过外环轴、轴承座安装在地基支承板上,可绕纵摇轴转动,实现纵摇运动。配重块数量可调节,实现台体的平衡。

1.2 液压系统

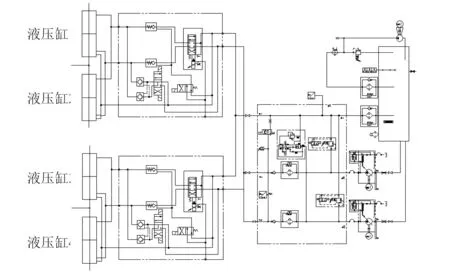

液压系统由液压源系统和驱动系统组成,工作原理如图 2 所示。

图2 液压系统组成Fig.2 Composition of hydraulic system

通过4 个液压缸直线运动,实现台体的纵摇、横摇运动。伺服阀安装组件上配有液控单向阀和电磁换向阀,作用是锁紧油缸。当系统发生故障的时候,伺服阀立即回到中位,使摇摆台停止运动,液控单向阀锁住油缸,保持姿态。再利用旁路的电磁换向阀使台体回到水平姿态,然后用辅助支撑将台体固定,进行维修。正常试验结束后,利用运动控制功能使台体回到水平姿态,锁住油缸,停机,然后用辅助支撑将台体固定。

1.2.1 液压源系统设计

液压源系统由液压源及蓄能器、分配器和管路组成,同时设有压力传感器、温度传感器、液位继电器和压力继电器,用于检测液压源的压力和油温等。同时采用吸湿型空气滤清器,防止潮湿的空气进入油箱污染液压油。每台液压泵出口均设一个电磁溢流阀,保证每台泵可以独立启动停止。

分配器用于将系统液压油进行流量分配。分配器配有高压蓄能器,能够稳定系统压力并补充峰值流量。同时配有高精度过滤器,保证油液的清洁。

1.2.2 冷却系统设计

系统工作时,系统的功率损失都转化为热量而使得液压油温度升高,这样会导致液压油粘度降低、泄漏增加、系统性能和效率降低,也容易使液压系统发生气蚀和振动。因此必须设计一套合理的冷却系统。

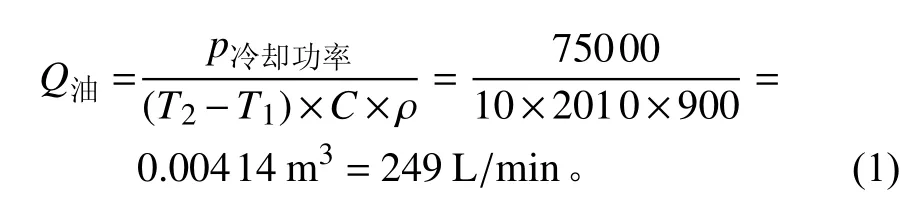

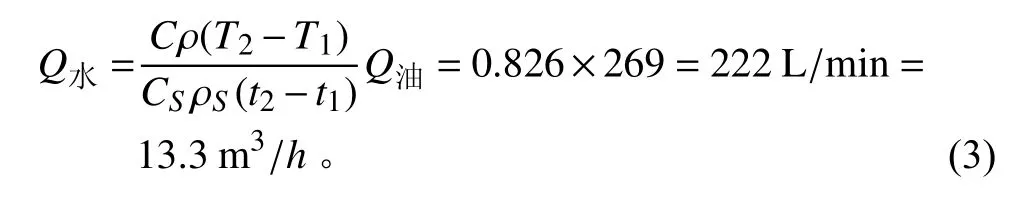

泵站有2 台排量为131 mL/r的恒压变量泵,电机功率为2×75 kW。按电机功率的50%配置冷却功率,冷却功率为75 kW,冷却器进出的油温分别为50 ℃和40 ℃。油的循环流量为:

式中:T2-T1为液压油温差,取10 ℃;C为液压油比热;Ρ为液压油密度。

理论输出流量为:

式中:q为泵排量,取(100+88.8)mL;n为泵转速,1 440 r/min;泵在1 MPa 工作压力下内泄漏量为2 L/min,则实际输出流量为269 L/min。冷却水流量为:

式中:t2−t1为冷却水温差,取5 ℃;Cs为水的比热;ρs为水的密度。

1.2.3 管路系统设计

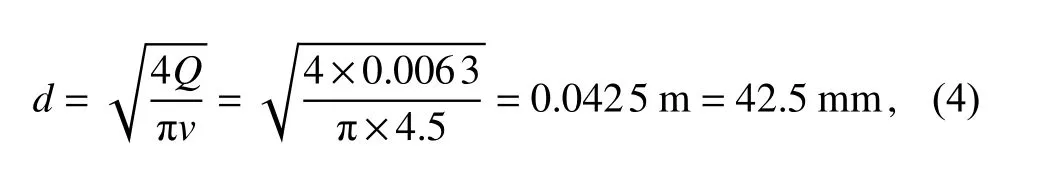

a)供油管路选型计算

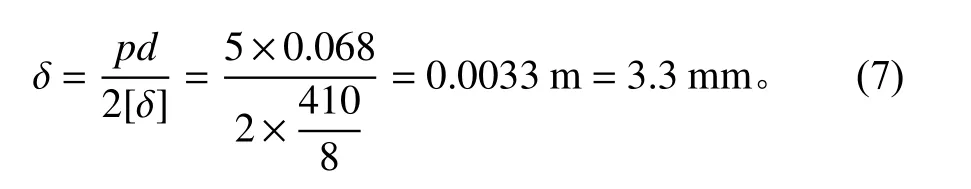

管道内径计算:

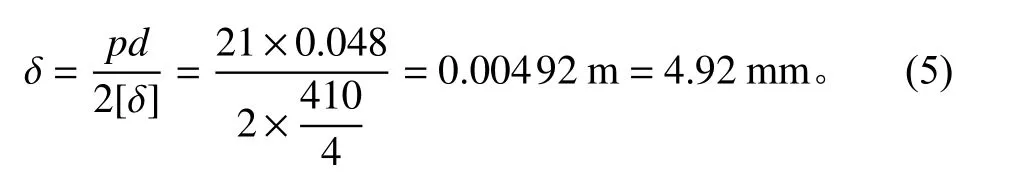

管道壁厚计算:

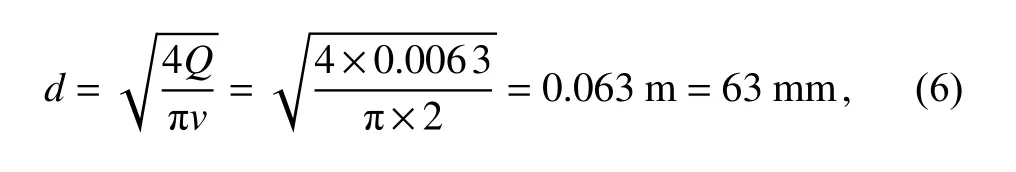

b)回油管路选型计算

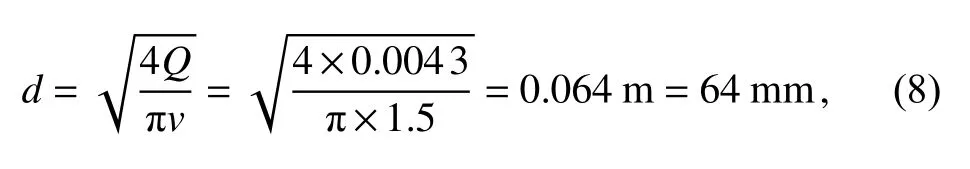

管道内径计算:

管道壁厚计算:

c)冷却油管路选型计算

管道内径计算:

管道壁厚计算:

因此供油管路选择钢管尺寸为φ60×6,回油管路为φ68×4,冷却油管路为φ76×4。

1.3 控制系统

整个运动控制系统结构如图 3 所示。

图3 控制系统硬件组成Fig.3 Hardware composition of control system

由以太网和RS-422/485 通信接口组成了一个基于网络的分布式一体化实时控制系统,完成摇摆台的测量与控制[9]。

1)任务管理计算机

通过以太网与伺服单元通信,进行运动单元参数设置;通过RS-422/485 接口与液压源控制单元通讯,完成启停逻辑。

2)伺服控制单元

根据任务管理单元的控制参数指令,以固定周期完成摇摆台的实时控制和状态监控。

3)液压源控制单元

以PLC 控制器为核心的液压源启停逻辑控制单元,完成相关逻辑控制,并在液压源出现故障时发出报警讯息。

4)测角装置

将摇摆台的角位移传感器信号转换为电压输出信号和自整角机信号,送至用户测试中心。

5)急停按钮

遇到紧急情况时,按下急停按钮,平台将落回至安全位置,液压源停止工作。

6)LED 摇摆台角度显示器

通过通信接口实时接收摇摆台角度信息并显示。

2 硬件设计

摇摆试验台的硬件主要有监控单元、运动控制单元、信号调理单元和角度控制单元4 部分组成。

2.1 监控单元

监控单元是试验平台与操作人员之间的信息交互界面。监控单元主要完成的任务如下:

1)通过以太网监测运动系统的工作状态和运动参数;

2)数据采集、存储与处理;

3)对上述信息进行显示和处理,同时接受操作人员的控制指令;

4)对系统的运行状态参数进行逻辑判断,在出现异常情况时向运动控制系统发出相应的报警指令。

2.2 运动控制单元

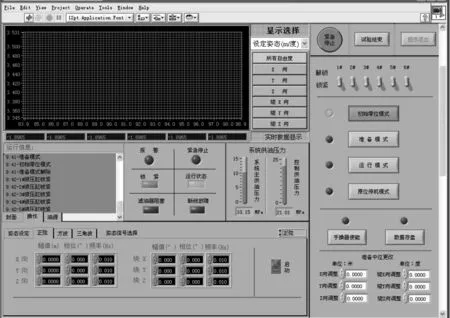

运动控制单元由运动控制器以及相应的A/D,D/A 数据采集板、数字I/O 接口板和信号调理器等组成,实现摇摆台试验系统的闭环运动控制。运动控制单元结构如图 4 所示,其完成的主要功能为:

图4 运动单元控制结构图Fig.4 Control structure of motion unit

1)接收监控单元的试验系统控制信号,完成摇摆台的实时闭环运动控制;

2)根据系统的位置反馈信号和数字I/O 接口监测系统的状态信息和参数,实现逻辑控制和故障诊断与保护。

2.3 信号调理单元

信号调理单元为计算机与外部设备和传感器的接口部分,分别完成与系统运动状态相关的各种传感器信号、测试信号和数字I/O 信号的调理,以及伺服阀、电磁阀的驱动等功能。实现输入/输出信号的归一化处理以及接口的转换。

2.4 角度测量单元

角度测量单元采用旋转变压器320×fs001,实时测量平台角位移,并反馈到运动控制计算机,实现高精度姿态测量与复现,并作为闭环控制系统的反馈信号。

3 软件系统设计

3.1 软件结构

摇摆台软件系统分为上位机软件和下位机软件两部分。上位机软件主要完成与用户之间的交互,控制平台复现指定运动。下位机完成摇摆台的实时伺服控制,包含信号采集、伺服闭环、信号输出、保障保护等任务。上、下位机通过以太网进行通信,软件系统的结构如图 5 所示,主要具备以下功能:

图5 软件系统结构图Fig.5 Software system structure diagram

1)复现正弦、常值、三次谐波、实录谱等参考信号;

2)任意位置的定位与锁定;

3)系统自检及实时故障保护功能;

4)系统反馈信号的实时显示及数据处理功能。

3.2 故障处理保护

为了实现摇摆台稳定运行,防止发生意外事故,软件系统设置以下保护模式:

1)系统开机自检

控制系统在运行前,控制系统首先进行自检工作,包括看门狗自检、控制回路自检、关键部件自检等,确认平台工作状态;

2)输入有效性检测与处理

软件运行过程中,通过实时判断外界输入数据的有效性,拒绝执行那些不能够实现或错误的运动指令,同时给出提示信息。

3.3 人机界面交互

控制系统软件采用图形化的集成开发环境,基于快速原型技术的开发方式,控制系统软件的主操作界面如图 6 所示。

图6 软件操作界面Fig.6 Software operation interface

操作软件界面主要包括系统运行管理、实时曲线显示、运行报警监控、信号发生器、数据存储、数据处理等部分。

系统运行管理主要用于系统的启停控制和自检。摇摆台系统启动时,首先进控制系统硬件和控制系统软件的检测,自检正常后方可运行系统。

实时曲线显示主要用于显示横摇、纵摇自由度的设定信号、反馈信号的实时曲线,以及伺服作动器的位移、压力等信号的实时曲线。显示功能支持历史曲线回溯、实时曲线跟踪及锁定,可行曲线的自由缩放和拖动,便于用户准确、有效的驾驭试验过程。

运行报警监控主要包括试验平台运行状态信息显示、各种报警监测显示。可以通过状态显示界面监控系统的运行,当系统处于不同的运行状态时,运行信息显示栏会不断刷新,并自动保存这些运行状态信息和时间,以便试验后备查。

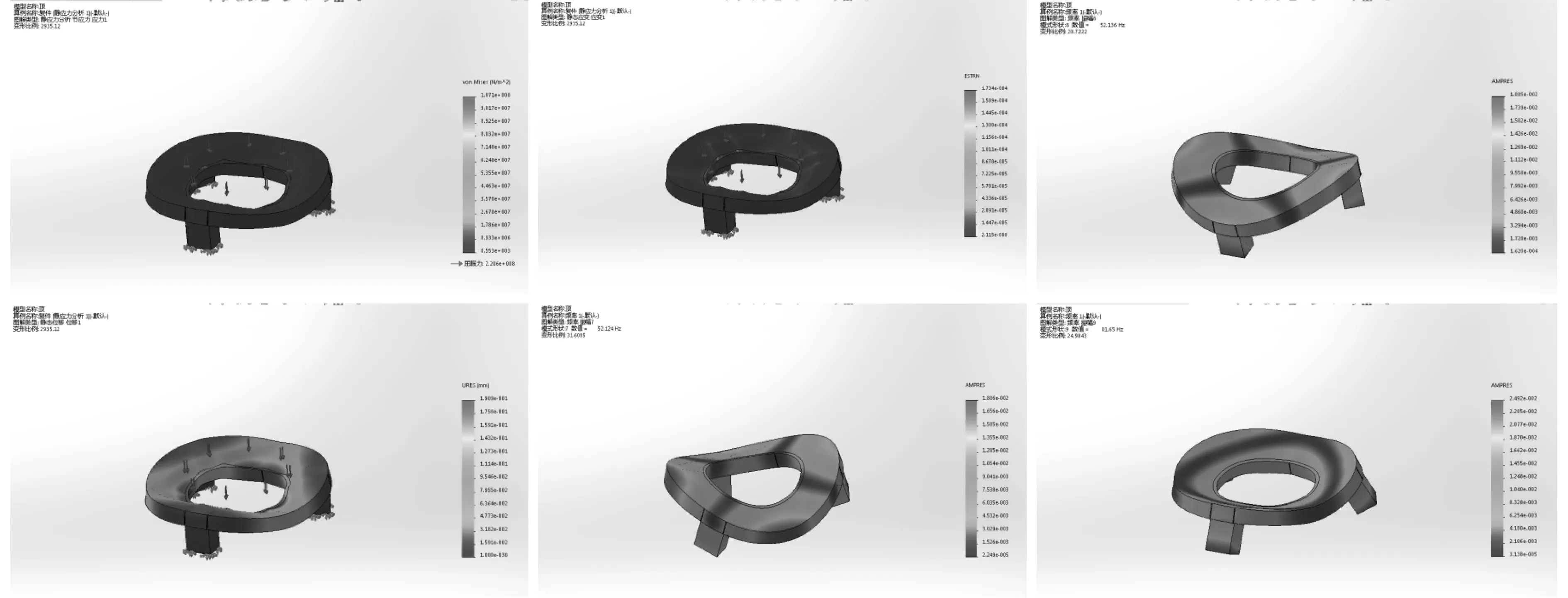

4 仿真分析

针对摇摆台典型应用工况,对上表面安装平台进行软件仿真设计验证[10],平台上表面直径3 100~3 300 mm 圆环加载,应力分析结果如图7 所示。

由图7 可知,在典型应用场景下,最大应力107.1 MPa,最大变形量0.190 9 mm,1 阶频率52.124 Hz,2 阶频率52.136 Hz,3 阶频率81.65 Hz 满足实际使用要求。

图7 仿真结果Fig.7 Simulation results

5 结语

本文介绍了系统的总体设计方案、硬件设计、软件设计,并针对摇摆台典型应用工况,对安装平台上表面进行了软件仿真分析,验证了设计的可行性。有效为舰载设备提供了海况摇摆环境,对装备的研制具有重要的意义。