无杆式气缸弹射特性研究与仿真

2021-09-18张建宇刘科程栋李易松

张建宇,刘科,程栋,李易松

(1.中国船舶集团有限公司第七一三研究所,河南 郑州 450015;2.河南省水下智能装备重点实验室,河南 郑州 450015)

0 引言

无杆式气缸作为气动元件广泛应用于机械传输[1]、机械手臂[2]、车门启闭[3]等领域,气缸长度略大于活塞的行程,具有结构紧凑,有效行程长的特点。无杆式气缸作为弹射动力,可有效缩短发射装置的轴向空间,提高了发射平台灵活、机动的作战能力。同时能够实现弹射负载外置,具有通用性强、快速响应、好保障的优势,与传统发射装置相比,降低了热防护、承压、气密等方面的设计要求。

目前,国内在弹射领域已经对无杆式气缸在设计及试验等方面进行了研究。姚琳等[4]对无杆式气缸弹射装置的内弹道进行了仿真与优化设计,建立了真实气体效应的无杆式气缸弹射装置内弹道模型,获得了导弹弹射过程中热力学参数与导弹运动参数的变化规律。同时,姚琳等[5]对高速无杆气缸作动器密封圈润滑性能进行了分析,提出直线滑动密封“临界速度”概念,分析作动器密封圈润滑性能,建立密封圈润滑状态二维高效分析模型,在全速范围内,对“临界速度”进行初步定位,并揭示预压缩量、唇角和温度对润滑性能的影响机理。杜尧等[6]对开口缸气动弹射装置进行了动力学分析与优化,基于工程热力学、流量方程等理论,建立开口缸气动弹射内弹道模型。完成了开口缸气动弹射装置的结构轻量化设计,对开口缸气动弹射装置综合性能开展仿真研宄,并通过试验验证了设计的合理性。

综合上述研究,本文针对无杆式气缸的结构参数等对弹射特性的影响开展进一步分析,首先在AMESim 环境下建立无杆式气缸的仿真模型,对模型的空载运行特性进行预测,最后分析了气缸关键因素等对弹射特性的影响规律。为无杆式气缸在弹射领域的设计及应用提供理论指导。

1 结构组成及工作原理

1.1 结构组成

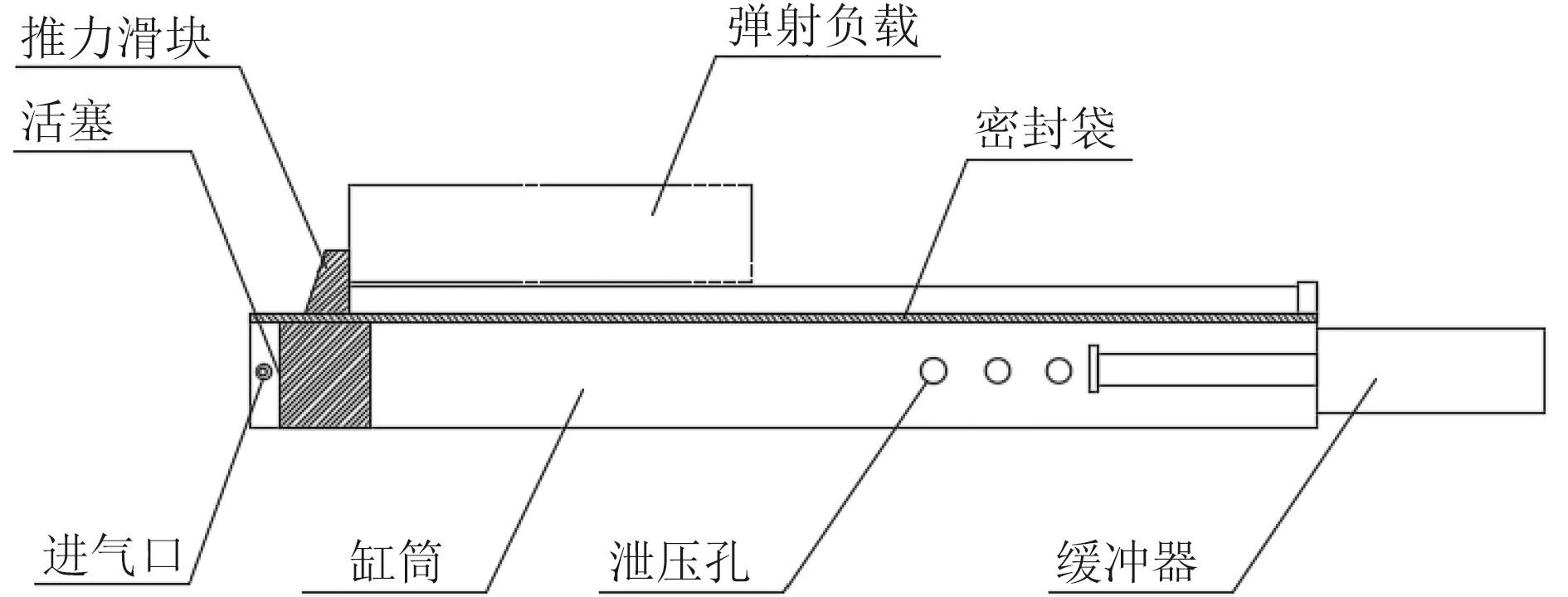

无杆式气缸主要由缸筒、活塞、密封带、推力滑块、缓冲器等结构组成。其中推力滑块固定在活塞上,缸筒纵向开槽,为推力滑块向前运行提供导向和通道。活塞上部开设斜槽,为密封带提供通道,同时活塞尾部能够将密封带压紧至缸筒开槽处,实现密封功能。缓冲器为气液2 级缓冲结构,第1 级缓冲为液压缸内液压油液经过节流阻尼孔实现初步缓冲,第2 级缓冲为流过节流孔的油液推动气动活塞压缩空气,实现二次缓冲。无杆式气缸的结构如图1 所示。

图1 无杆式气缸结构原理图Fig.1 Structure principle of rod-less cylinder

1.2 工作原理

其主要工作原理如下:恒定压力的高压空气从气缸的进气口进入,密封带、活塞尾端及缸筒形成的密闭空间(初始容积)迅速建压,在一定压力的空气作用下,活塞和推力滑块推动弹射负载以一定的速度向前运行,缸筒内的空气通过泄压孔及时排除,降低弹射过程中背压,当活塞与缓冲器接触后,活塞被缓冲减速,弹射负载继续向前运行,完成弹射工作。

2 仿真模型

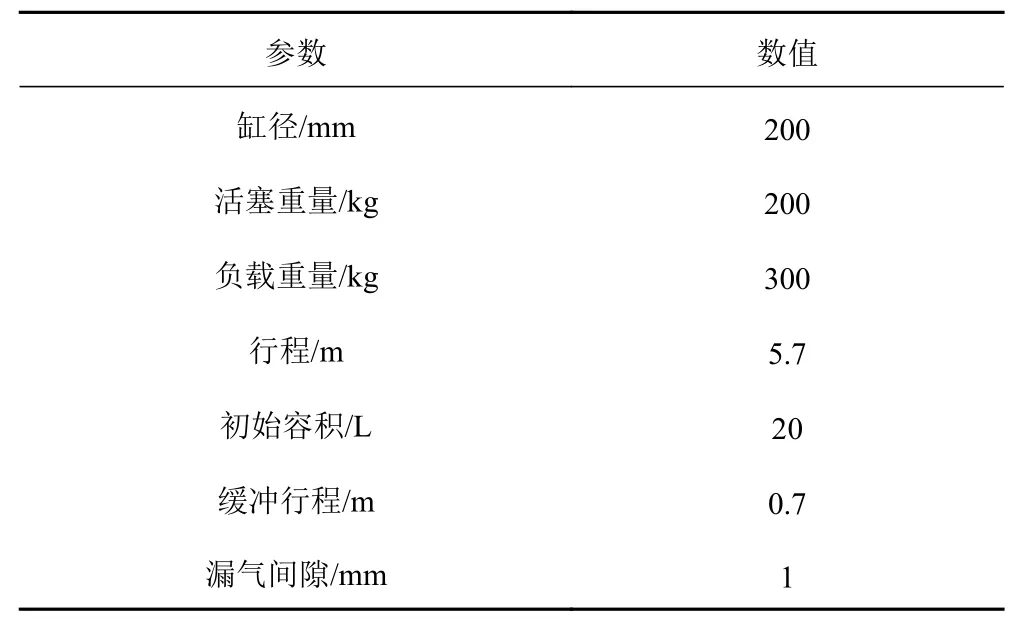

本文利用AMESim 软件建立无杆式气缸仿真模型,仿真模型如图2 所示。根据设计尺寸对其配置相应的结构参数,仿真模型的参数如表1 所示,在建模过程中需假设和考虑以下因素:

表1 仿真模型参数Tab.1 Parameters of simulation model

图2 无杆式气缸仿真模型Fig.2 Simulation model of rod-less cylinder

1)将空气视为理想气体;

2)忽略气体在气缸缸筒内流动过程的变化及热量损失;

3)忽略气体温度对缸内压力的影响;

4)忽略气动缓冲活塞的重量;

5)考虑气体和液压的摩擦效应及容积效应;

6)考虑系统中机械运动件(如活塞与缓冲器)的弹性碰撞过程;

7)考虑系统中运动件泄漏(如活塞和缸筒以及缓冲器内液压缸的泄漏)对系统特性影响,设置气/液体泄漏模块。

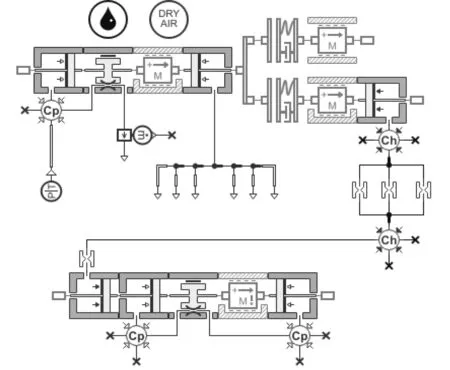

气缸内通入恒定压力为0.5 MPa 气源,气缸活塞与密封带之间预留运动间隙,气缸活塞在运行5 m 行程后接触缓冲器开始缓冲。从仿真结果可看出,活塞和负载在活塞接触到缓冲器之前的速度相同,最大速度可达14 m/s,在接触缓冲器之后,负载以最大速度继续运行,活塞速度明显下降,缓冲效果良好。

3 弹射特性分析

在气缸主尺寸一定的情况下,不同的气源压力、气缸密封及缓冲结构及弹射负载都会对负载的弹射特性及气缸活塞的缓冲性能产生影响,本文针对无杆式气缸的气源输入压力、密封间隙、缓冲行程、负载重量4 个关键参数的变化对弹射特性的影响规律展开分析。

图3 无杆式气缸空载弹射特性曲线Fig.3 No-load ejection characteristic curve of rod-less cylinder

3.1 气源压力

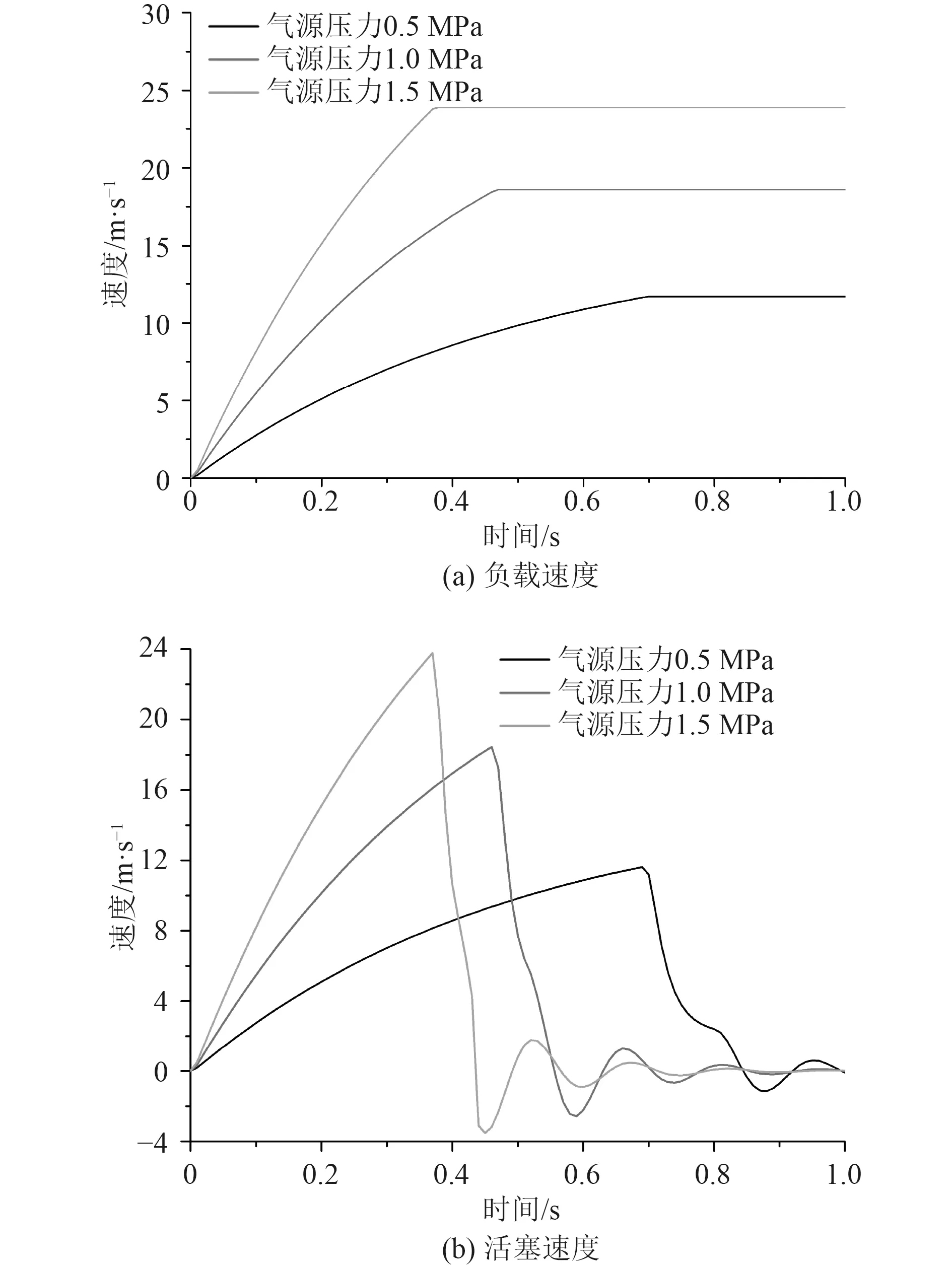

由图4 可知,随气源压力的增加,负载达到相同行程所需的时间越短,速度越大,当气源压力为1.5 MPa 时,负载最大速度可达24 m/s。这是因为随着气源压力的增加活塞受到的推力增大,加速度增大,负载在活塞的推动下速度大。但当活塞接触缓冲器后,由于速度大的活塞冲量大,被缓冲器反弹后的速度也大,气源压力低缓冲效果较平稳,所以缓冲器设计的过程中需要与气源压力的输入形式进行匹配。

图4 气源压力对弹射特性影响Fig.4 Influence of air source pressure on ejection characteristics

3.2 漏气间隙

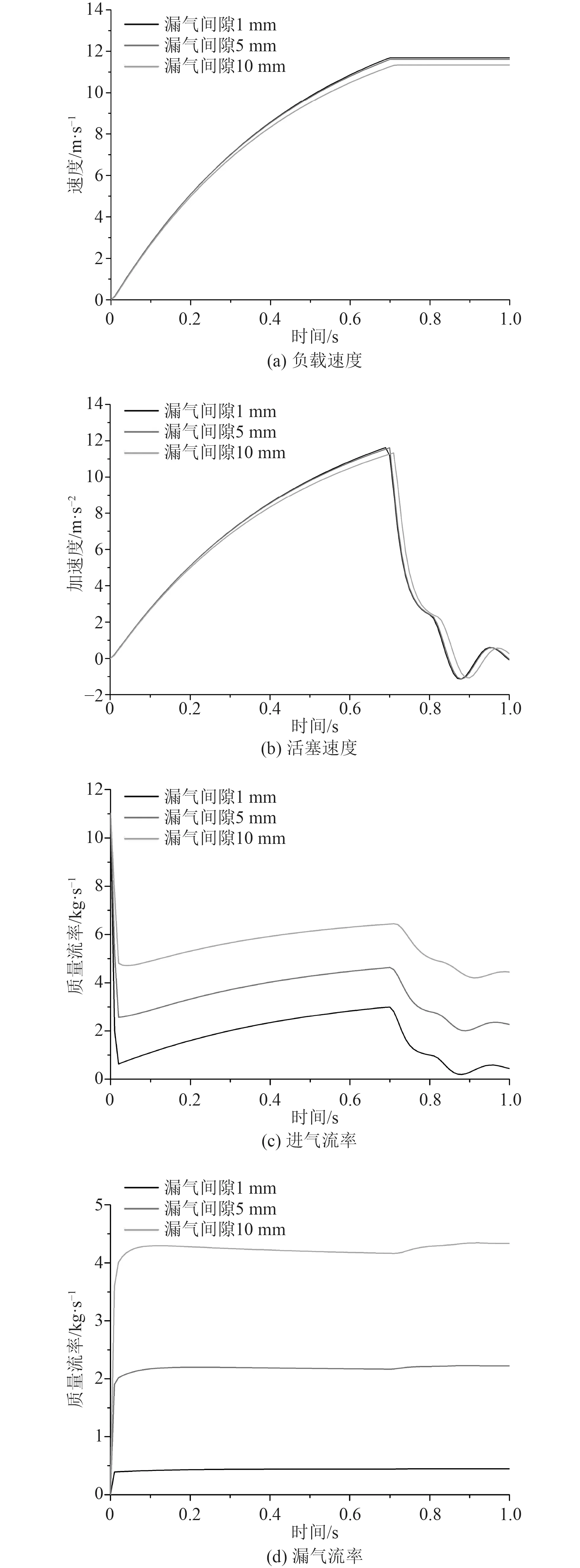

由图5 可知,漏气间隙从1 mm 增加到10 mm 对负载弹射的速度影响较小,进气流率在弹射初期达到最大,待缸内初始容积达到一定压力后,进气流率开始降低,但始终大于漏气流率。在设计气缸活塞密封时可以适当加到密封带与活塞之间的间隙,预留密封带的活动空间,同时降低活塞安装时的摩擦力,减少保障设施。

图5 漏气间隙对弹射特性影响Fig.5 Influence of air leakage gap on ejection characteristics

3.3 缓冲行程

由图6 可知,缓冲行程不会影响负载弹射速度,因为当活塞接触缓冲器时,活塞速度降低,此时负载与活塞脱离,以脱离瞬间的速度为初速度继续向前运行。而随着缓冲距离的增加,活塞被反弹的速度越小,反弹的时间越滞后,缓冲效果越好。

图6 密封间隙对弹射性能的影响Fig.6 Influence of seal clearance on ejection performance

当负载要求高速弹射时,由冲量定理可知,在活塞质量不变的情况下,当速度增加时,必须增加缓冲时间及缓冲行程来吸收更多的能量。受装置总尺寸的影响,缓冲行程不宜设置太长,因此缓冲行程应与负载速度进行适当匹配以满足缓冲性能及总体尺寸要求。

3.4 负载重量

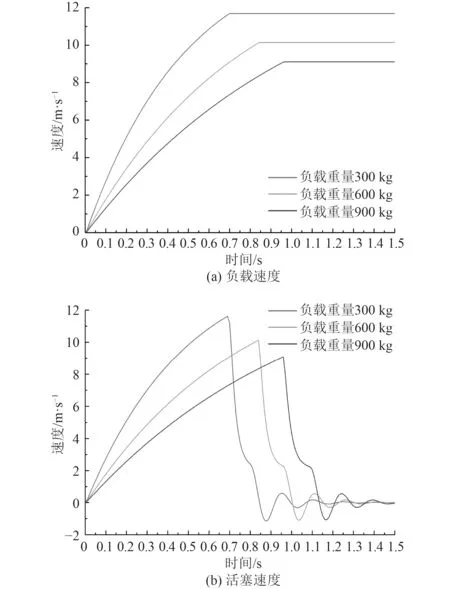

由图7 可知,在气源压力一定的情况下,随着负载重量的增加,负载最大速度越低,当负载重量为900 kg 时,最大弹射速度约为9 m/s,其原因同气源压力的影响相同,随负载重量增加,活塞运行的加速度小,导致最终弹射速度小导致。所以在设计过程中,需要根据不同重量负载所需达到不同弹射速度的要求,结合气源的压力进行匹配设计。

图7 负载重量对弹射特性的影响Fig.7 Influence of load weight on ejection characteristics

4 结语

本文利用AMESim 软件,根据无杆式气缸的设计结构参数建立仿真模型。通过仿真模型研究无杆式气缸的气源输入压力、密封间隙、缓冲行程、负载重量4 个关键参数的变化对弹射特性及气缸活塞缓冲性能的影响规律。研究结果表明,气源输入压力和负载重量对负载弹射速度影响最大,缓冲器的设计需要与气源压力及负载速度进行匹配,才能达到良好的缓冲效果。