翻车机端环铰点结构优化改造

2021-09-18朱洺赤

朱洺赤

河北港口集团有限公司 河北秦皇岛 066000

秦皇岛港煤五期翻车机为转子式“O”型三翻式翻车机,每次同时翻卸3辆车。翻车机采用了“单梁铰点”式结构,最突出的问题就是自2009-2012年3台翻车机端环铰点同一部位先后发生两次开裂故障,虽然在2012年进行的第二次修复中焊接了加强筋板,但插入板下部焊缝由于空间狭小,无法维修处理,依然存在极大的安全隐患。但该设计不能保证已经彻底解决铰点开裂问题,依然存在故障隐患。而依据国家相关行业标准规定同一位置焊缝返修次数不宜超过两次,所以端环铰点处钢结构已接近使用寿命极限[1]。

1 技术方案

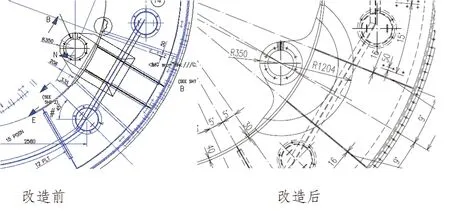

(1)分析前两次开裂,主要原因是由于应力集中造成疲劳开裂。我们对此进行了优化:将饺点插入板结构由长条形改为扇形,采用圆弧平滑过渡,避免应力集中[2]。如图1:

图1 改造前后插入板

(2)对优化后端环结构进行有限元分析。

①基本属性:

材料:Q345-D

②材料基本许用应力:

a.材料屈强比:

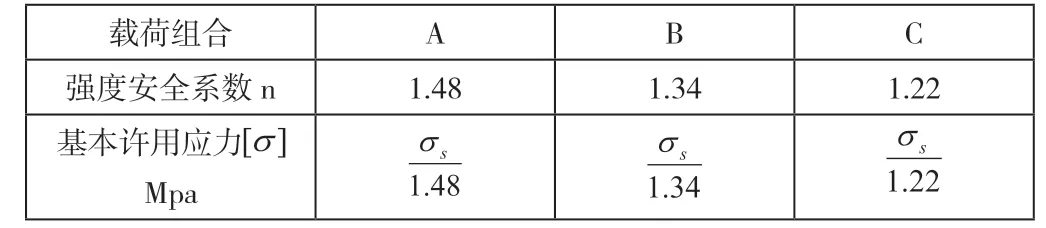

b.安全系数:根据GB/T3811-2008起重机设计规范选取。GB/T3811-2008起重机设计规范中强度安全系数n和钢材的基本许用应力如表1所示。

表1 强度安全系数n和钢材的基本许用应力

③材料/焊缝的许用疲劳强度:

i.构件疲劳许用应力:

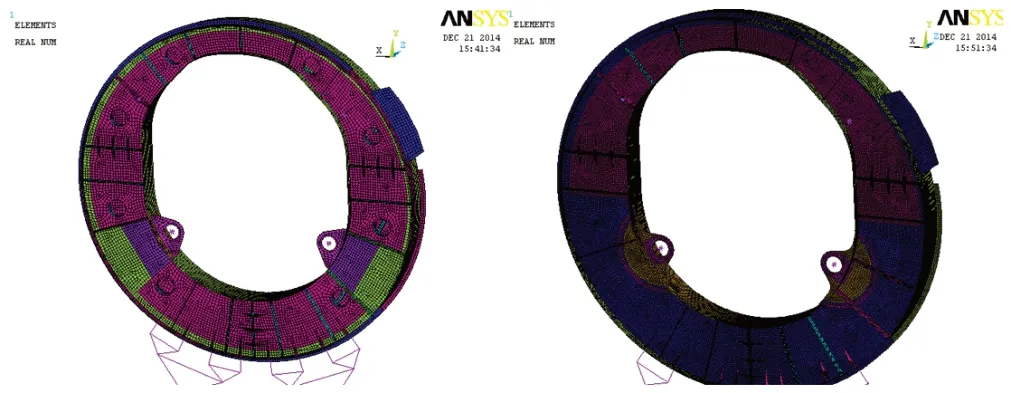

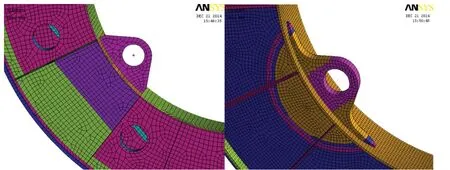

④改造前后端环及铰耳插入板有限元模型如图2和图3[3]。

图2 改造前后端环有限元模型

图3 改造前后端环铰耳插入板有限元模型

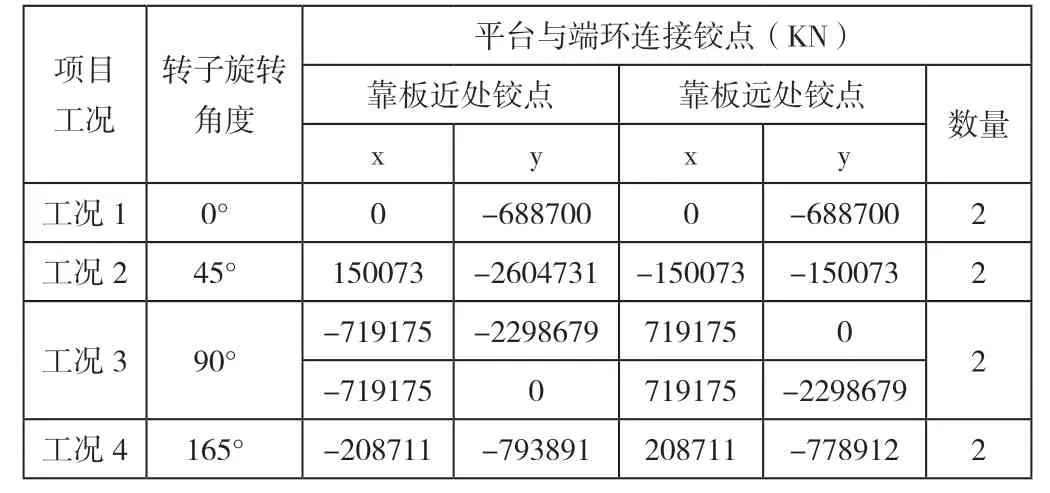

⑤计算工况施加的载荷表。加载位置为端环与平台连接的两个铰点处,工况与载荷见表2。

表2 工况与载荷

⑥改造前应力与变形量云图。

a.工况1翻车机翻卸重车工况1翻转0°插入板处变形云图如图4。

图4 改造前(左)后(右)工况1铰耳插入板处应力云图

b.工况2翻车机翻卸重车工况2翻转45°插入板变形云图如图5。

图5 改造前(左)后(右)工况2铰耳插入板处应力云图

(3)工况3翻车机翻卸重车工况3翻转90°插入板变形云图如图6。

图6 改造前(左)后(右)工况3铰耳插入板处应力云图

(4)工况4翻车机翻卸重车工况4翻转165°插入板变形云图如图7。

图7 改造前(左)后(右)工况4铰耳插入板处应力云图

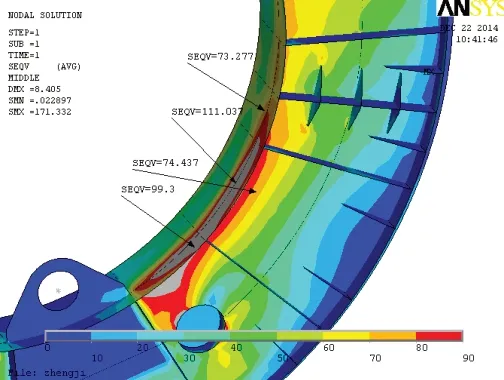

(5)工况3翻车机翻卸重车工况3翻转90°。针对90°工况,考虑到可能出现的最不利情况,对加载方式进行改变,即在靠板近处铰点施加X向作用力,在靠板远处铰点处施加X向作用力和Y向作用力,改造前后应力分析结果如图8、9所示。

图8 改造前与铰耳插入板连接的圆弧板的应力分布云图

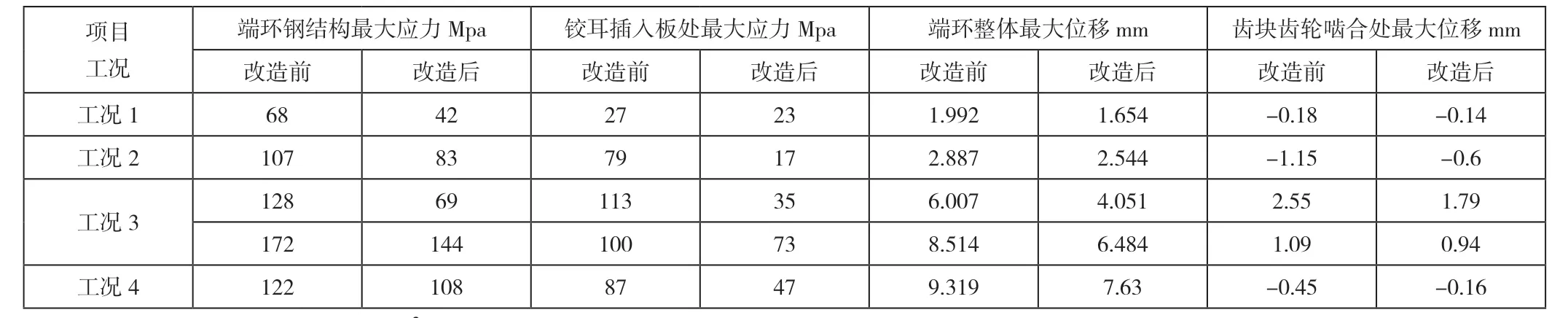

(6)ANSYS有限元计算结果汇总(见表3)。

表3 改造前与改造后的应力、位移对比表

(7)强度、疲劳判定。在ANSYS有限元计算结果中,所查看的应力均为力学第四强度理论的冯氏应力,即VonMisesstress。

①强度。通过计算的4个工况,即翻车机在翻卸重车作业时翻转0°、翻转45°、翻转90°及翻转165°。从应力云图看出,改造前后端环钢结构在0°、45°、90°、165°工况时的最大应力没有超过板材的许用应力,因此,端环钢结构满足强度要求。

图9 靠车板近处(左)及远处(右)铰耳插入板的应力分布云图

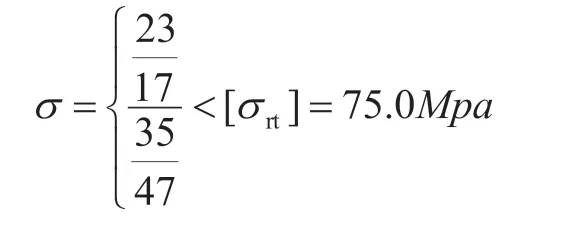

②疲劳。参考GB/T3811-2008《起重机设计规范》,端环钢结构属于焊接构件,工作级别为E8,焊缝应力集中情况等级为,在端环钢结构强度计算中,在45°、90°与165°工况时在焊接处的最大应力超过了疲劳许用应力,即:

结构不满足要求,改造后其最大应力值均小于疲劳许用应力,即:

因此,端环钢结构满足300万次重载有效翻卸周期技术要求。

(8)结论。综上所述,改造后的端环钢结构在强度以及使用寿命上满足300万次重载有效翻卸周期技术要求。

2 实施效果

九公司于2015年对翻车机端环进行优化改造后,使用至今,端环铰点处钢结构未出现开裂及其他结构性问题。

3 结语

此次针对翻车机端环铰点钢结构焊缝开裂问题,确定的端环优化方案,从根本上解决了应力集中带来的问题,修复后设备运转正常,达到了预期目标。