基于全铝车身的复合材料外覆盖件创新应用

2021-09-17吕章娥王智勇张家雨

吕章娥 王智勇 张家雨

摘 要:提高新能源电动汽车的市场竞争力,延长车辆续航里程是关键指标。如何提升续航里程:1)提高动力电池的效能 2)轻量化车身。本文主要讲述的车身轻量化以及轻量化车身外覆盖件的应用。

关键词:全铝车身 轻量化 复合材料 外覆盖件

Innovative Application of Composite Outer Covering based on all Aluminum Body

Lv Zhange Wang Zhiyong Zhang Jiayu

Abstract:Improve the market competitiveness of new energy electric vehicles and extending the vehicle mileage are the key indexes. How to improve the mileage:1) to improve the efficiency of power battery 2) to lightweight vehicle body. This paper mainly discusses the application of lightweight and exterior cove lightweight

Key words:all aluminum body, lightweight, composite material, outer cover

1 前言

纯电动汽车是未来汽车行业发展的方向,如何能在纯电动汽车行业领域取得技术上的创新与突破,对提高本国汽车行业的国际竞争力与影响力显得至关重要。在相同的电池容量条件下,纯电动汽车的自身重量每降低40%,则可减少15%的能量消耗,对增大动力电池的续航里程,减少动力电池的更换次数,降低动力电池的使用成本有显著推动作用[1-2]。

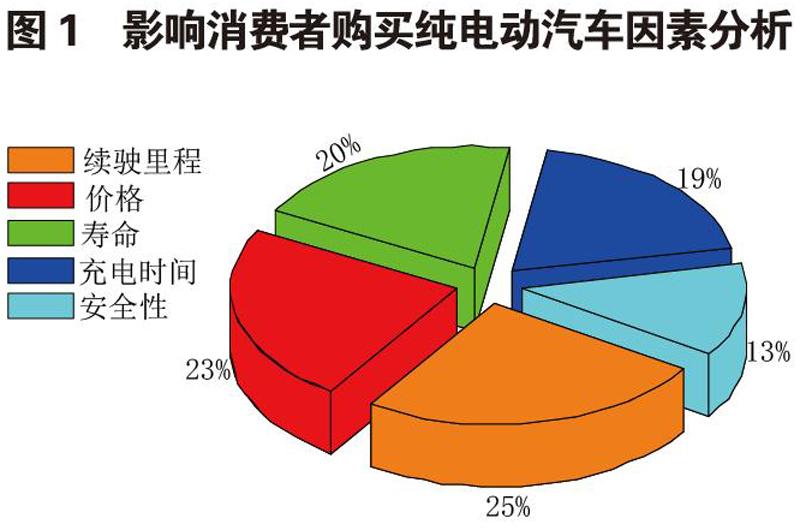

由于动力电池在目前短时间内无法取得革命性的突破,通过纯电动汽车的轻量化,增大其续航里程就显得极为迫切。全球著名调查机构Nislen所做的统计结果表明,续航里程已成为消费者购买纯电动汽的最大障碍。而最大极限的给纯电动汽车“减重”,对于加快推动电动汽车的市场化进程,促使更多的消费者购买纯电动汽车有极大推动作用。

2 全铝车身骨架平台

在汽车工业的百年发展历程中,钢铁材料仍然是现代汽车工业中占比最大的材料,而钢铁材料的高密度对白车身的轻量化受限极大。因此,对于白车身的轻量化,世界各大主机厂及高校研究机构一直在从轻量化材料、先进制造技术及优化车身骨架结构三方面进行突破,而研究热度最高的则是轻量化材料[3-4]。

世界各大主机厂对于轻量化材料在车身上的应用主要分为了以下三个方向。图2是目前车身轻量化材料应用的三个主要路径,路径1为传统钢制车身,而路径2的全铝车身与路径3的混合车身,是当前乃至未来汽车轻量化车身的发展趋势。由于整车碰撞法规的日趋严格,全铝车身框架结构由于要满足碰撞,需要付出极大的成本同时对制造工艺的要求也相当之高,而钢-铝混合车身是目前能同时实现轻量化与成本平衡的较优方案,受限于整车成本,铝镁合金及CFRP(纤维增强复合材料)的混合车身目前并不能得到大规模商用。

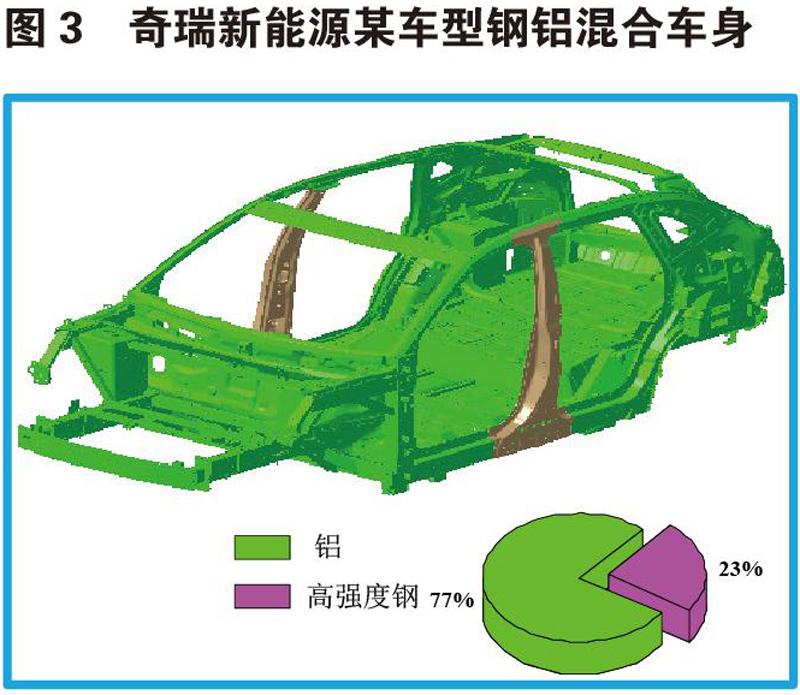

目前奇瑞新能源最新开发的S61EV(蚂蚁)钢-铝混合车身骨架,其铝材占比达到77%,车身骨架总重量为230kg,而钢制车身骨架的重量则高达328kg,与传统钢制车身骨架相比,钢-铝混合的车身骨架减重30%,轻量化系数达到3.25的国内领先水平。其封闭截面多腔铝型材,采用焊接(激光焊、MIG焊)、拉铆连接进行拼接而成,大幅度减少了冲压工序及摸具开发,降低了轻量化成本。

3 车身外覆盖件复合材料

复合材料在汽车上的首次使用最早可追溯到1900年,然而,直到1941年Henry Ford才在福特汽车上少量使用了由剑麻、纤维塑料组成的复合材料件。至此,复合材料在汽车上的占比也呈稳固增加趋势,美国汽车的整车复合材料使用重量也由1960年的9kg到2010年已經上升到了161kg。近几年,美国及欧盟对汽车的排放量都出台了相应的环境保护法案,美国环境保护署(EPA)制定的平均燃油经济性标准(CAFE)规定[5],在2025年乘用车的平均油耗要达到每加仑54.5英里(每升23千米)。因此,欧美各大主机厂都加快了整车轻量化的步伐,图5为欧盟及美国的汽车市场近七年复合材料占比率的变化趋势图,从图5可以看到随着整车重量的增加,复合材料的占比也呈稳固增加趋势,图6为奥迪A系整车重量分布,从奥迪A2到奥迪A8复合材料重量的增长率达到了66.2%。

按基体材料分类,复合材料主要分为聚合物基复合材料、金属基复合材料及纳米基复合材料三类[7]。聚合物基复合材料由于其低成本及成熟的生产工艺,在汽车行业应用最广。金属基复合材料得益于其低密度、耐高温、耐磨损及强韧性成为航空航天的优良材料,而纳米基复合材料在光、电、磁方面均展现出极其优异的性能,以上两种复合材料其复合生产制造成本过高,从而限制了其大规模的商业应用。

奇瑞新能源从eQ1(小蚂蚁)开始,一直致力于开发低密度、耐高低温、耐蠕变及强韧性的聚合物基复合材料外车身覆盖件,而最新开发的S61EV(蚂蚁),在复合材料外覆盖件的创新设计上,则又进一步颠覆了传统汽车。“蚂蚁”的车身外覆盖件已实现系统的模块化,整车外覆盖件可分为三大系统模块:前保险杠系统、侧围系统、后保险杠系统。模块化设计提高了减重率,并可大大减少零件的数量,提升装配效率。

4 复合材料外覆盖件的应用挑战和应用

复合材料应用选材需考虑谨慎,零部件抗老化性能,热变形尺寸稳定性,以及性价比考虑,部分车型在使用一段时间后,整车外观质感变差,车辆行驶过程中异响,部分连接失效等问题多发。

车身骨架依然是各内外覆盖件的安装载体,传统汽油车刚骨架成型精度越来越高,基本都能满足设计尺寸定义要求精度。而新能源汽车为能更好提高续航里程,降低车身自重,近年来铝制车身骨架发展迅速,但是达到汽油车钢制车身精度还是有段距离。这就给外饰覆盖件安装匹配带来很大风险,安装困难,匹配差等等。提高铝制车身精度也是新能源当前要解决的问题。

近年来,复合材料外覆盖件车身骨架全覆盖占比越来多,如奇瑞小蚂蚁,大蚂蚁,宝骏300,这些车型外观可见部分基本没有钣金件。这些新能源车较传统汽油车车身分块多,科技感,品质感需要再提升。提升外观时尚感,科技感,除了创意的造型,关键外饰覆盖件的选材,工艺也需要不断的提升。新材料,新工艺,新的复合材料的连接技术的引入,能有效的减少外饰覆盖件的分块,解决外饰覆盖件的耐久,耐候性要求。

某公司某款新能源电动车,在原有的基础上首次尝试采用SMC模压一体式顶边梁,减少顶边梁的分段,减小了对车身精度要求高的依赖,整车外观质感提高,装配工时和单件成本降幅较大。为以后SMC及碳纤维在汽车外饰覆盖件广泛应用打基础。

参考文献:

[1]Kopp G,Beeh E,et al. New Lightweight Structures for Advanced Automotive Vehicles–Safe and Modular[J]. Procedia-Social and Behavioral Sciences,2012,48(1):350-362.

[2]徐建全,杨沿平,唐杰,陈轶嵩.纯电动汽车与燃油汽车轻量化效果的对比分析[J].汽车工程,2012,34(06):540-543.

[3]陈宇豪,薛松柏,王博,韩翼龙.汽车轻量化焊接技术发展现状与未来[J].材料导报,2019,33(S2):431-440.