压气机叶片榫头轮廓数字化检测技术研究

2021-09-17张慰王程谢祖坤

张慰,王程,谢祖坤

(中国航发贵州黎阳航空动力有限公司,贵州 贵阳 550000)

1 检测参数的确定

榫头轮廓检测主要分为榫根轮廓度和跨棒距检测,榫根的轮廓度要求为多段公差带要求,即变公差要求,从缘板到榫根底部存在不断变化的上下公差带,同时存在跨棒距A 的检测要求。

2 检测方法

2.1 编制榫根轮廓度变公差带理论参数文件

根据检测工艺要求制作榫头公差带理论文件,制作变公差带理论值文件可使用导入理论值DXF 文件、手动绘制等方法,其中使用导入理论值DXF 方法简洁高效,为推荐使用的方法。

2.1.1 分别对上下公差带文件进行编辑

采用CurveAnalyzer 轮廓分析软件,对榫根上下公差数据进行点加密、排序、矢量生成处理等处理。

2.1.2 合并成榫头变公差带理论文件

将编辑好的上、下公差带进行合并操作,生成榫头理论值文件,文件内数据点包括理论值点,上公差带和下公差带。

2.2 叶片自动测量

2.2.1 矩阵测量配置

根据叶片夹具的数量配置矩阵,如3X3、9X9,配置完成后矩阵测量软件自动生成多矩阵坐标系统。

2.2.2 坐标系建立

使用迭代法进行第一个叶片的坐标系建立,在叶片选取6 个点进行迭代,迭代次数3 次,迭代精度0.02mm。根据第一个坐标系和矩阵关系,依次编程进行所有矩阵位置的坐标系建立。

2.3 自动测量程序测量编制

坐标系完成后,使用所编制的自动测量程序对被测参数进行自动测量。依次对所有夹具工位的叶片进行榫头轮廓扫描测量,使用开线扫描,设置扫描起始点,方向点D,终止点2,点密度20 点/mm,扫描速度2mm/s,取得榫头轮廓。

2.4 测量结果

(1)测头半径补偿。在PC-dmis 测量软件的半径补偿功能里,输入测针半径,补偿方向、补偿位置。

(2)轮廓度最佳拟合。理论元素选择2.1.2 制作好的变公差带理论值文件,实际元素选择2.3 的实际扫描曲线,拟合方式选择“Tol.band”,即公差带内拟合,拟合类型选择”Translation and rotation”,及允许平移和旋转,放大比例选择1 倍,点误差选择每20 点,评价方向选择Nominal,评价区域选择Nominal。

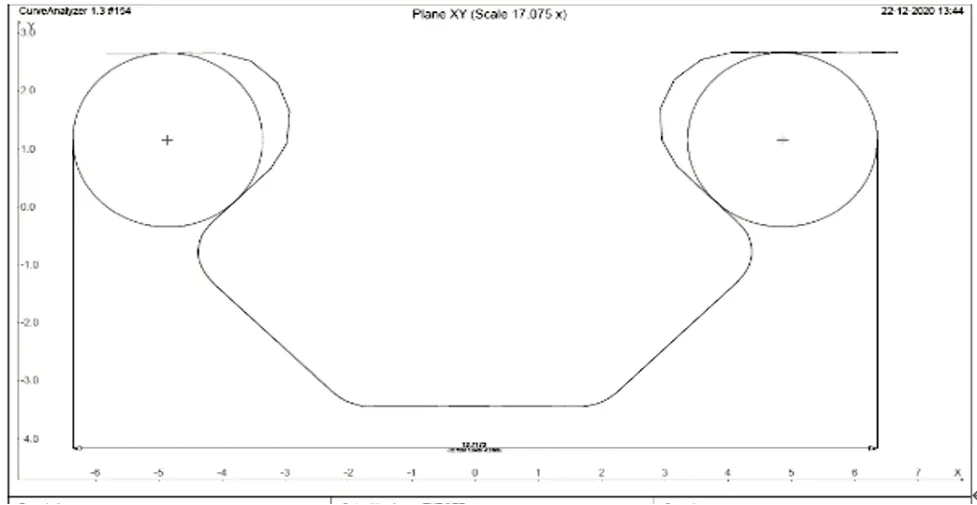

(3)轮廓度显示绘图。如图1 所示,实际点数据将在理论值上、下公差带内“自由平移和旋转”,达到被上、下公差带包容,依次计算每点的轮廓度偏差并绘图。

图1 榫头轮廓检测结果示意图

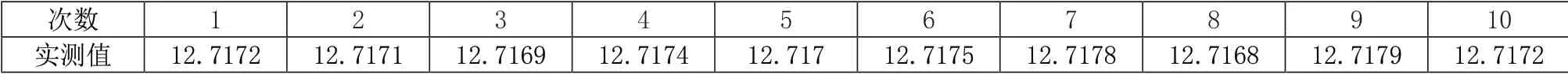

(4)跨棒距计算。按照检测工艺要求生成φ=Amm 的虚拟量棒,使用自定心功能让虚拟量棒沿着榫根轮廓表面“滑动”,找到虚拟量棒和轮廓的最佳量棒定心位置。分别找到左、右齿面的最佳定心位置、计算跨棒距A,检测结果如图2 所示。

图2 跨棒距测量结果示意图

3 测量不确定度

3.1 分量计算

(1)标准仪器引入的测量不确定度分量u1:

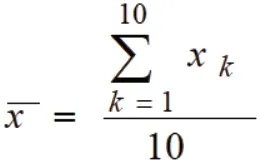

表1 跨棒距10 次测量结果

根据测量过程中选用仪器的具体情况来确定,根据测量机证书可知,测量仪器的校准精度为(2.0+L/303)μm,服从均匀分布,取

(2)测量重复性引入的测量不确定度分量u2:

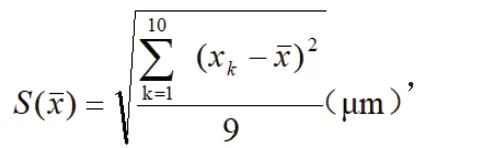

测量产品零件某参数,满足重复性要求测量10 次,10次结果分别为,其测量结果的平均值为:

(3)零件线膨胀系数引入的测量不确定度分量u3:

根据规定钢质量块线膨胀系数为(11.5±1)×10-6℃−1范围内,服从三角分布,,若被测温度t x 与标准温度20℃偏差为Δt℃,被测尺寸为L mm,则:

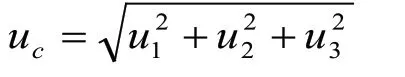

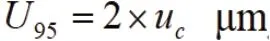

3.2 测量结果合成不确定度

以上各项相互独立,互不相关,合成不确定度为

测量结果扩展不确定度

取包含概率ρ =95%,则k=2

3.3 跨棒距测量不确定度计算

测量同一叶片榫头的跨棒距10 次,计算扩展不确定度。

按照3.1 和3.2 节公式进行计算,跨棒距不确定为U=2.4um,K=2。

根据榫根跨棒距公差:0.09mm,测量不确定度为公差要求的2%,满足不确定度≤公差1/4=0.025mm,测量可行。

3.4 测量结果对比

三坐标测量数据和传统检测方法对比,见表2,最大偏差为0.0077,满足不大于0.09×25%=0.022 的要求,测量可行。

表2 测量数据对比

4 技术亮点

4.1 变公差带内最佳包容拟合

榫头的轮廓度为变公差带,使用传统方法检测过程中,为人工将投影放大图去“套”榫根轮廓,存在很大的不确定误差,使用软件的公差带包容拟合功能,可自动将轮廓在公差带范围内达到最大包容状态,模拟人工状态,实现榫根轮廓度检测数字化。

4.2 虚拟量棒进行跨棒距分析技术

采用测量机三维模拟测头进行的自定心扫描测量来模拟量棒检测计算跨棒距,无论叶片在夹具上的位置处于何种状态,只要稳固牢靠,即可检测,避免了使用标准量棒带来的一系列问题。

4.3 基于矩阵测量的自动化检测技术

此前对于叶片的测量方式是采用单片测量,每片都需要人工上下料,输入零件信息,操纵测量机进行测量,这中间存在人工信息输入易错、单片人工上下料耗时等问题。基于矩阵测量的自动化检测叶片的高效批量检测、采用多工位矩阵夹具定位技术和批量检测管理系统,以批量检测管理系统为载体来对测量机、夹具的自动化管控,实现矩阵夹具定位和批量检测的模块化,测量效率得到了极大提升。

5 结语

本文基于三坐标测量机对榫头几何尺寸检测方法进行了研究,实现了榫头轮廓度和跨棒距的数字化检测难题,文中对如何实现榫头变公差分析、虚拟量棒检测和叶片自动化矩阵测量进行了详细的说明,并与上级计量部门给出的测量结果进行了对比,误差完全在许可范围内,验证了该方法的可行性;解决了叶片榫头数字化检测难题,新测量方法的使用,大大提高了检测效益,缩短了检测周期,为新机、批产研制赢得了宝贵时间。