基于遍历原则电能计量设备测试技术研究

2021-09-17赵雪松谢倩娴尹仕红张日取石金保

赵雪松 谢倩娴 尹仕红 侯 婧 张日取 石金保

(1.深圳供电局有限公司计量管理所,广东 深圳 430223;2.华立科技股份有限公司,浙江 杭州 310023)

0 引言

随着智能电网的快速发展,智能计量设备在运行过程中的各类质量问题逐渐显现,故障率较高对能源计量及贸易结算造成了一定的不良影响[1]。全国各智能计量设备厂家在电能计量设备的质控方面开展了一些研究工作,包括整机性能测试、可靠性试验及对标测试等,相关研究包括以下3个方面:1) 从环境剖面和任务剖面入手,提出了可靠性评价建议方案。2) 开展了基于元器件应力法的可靠性预计与基于加速寿命试验和加速退化试验相结合的可靠性试验。3) 提出了设计智能电能表电应力可靠性试验平台,实现基于宿主的嵌入式软件覆盖测试系统。

目前行业内暂时没有以产品硬件测试技术为对象的研究和总结,该文尝试对智能电能表在硬件设计过程中存在的易忽视和失效的问题进行具体分析,结合可靠性领域、行业内先进研发流程和已有的物联网配电系统检测、测试等技术为智能电能表的测试提供参考。

1 硬件测试概述

该文以目前现场运行的智能电能表硬件测试为例,介绍智能电能表通用硬件测试概念和测试流程,同时结合智能电能表的特性和设计要求等进行探讨[2]。

1.1 硬件测试概念

硬件测试是为了发现问题而执行操作的过程,其最终目的是为了证明设计环节是否存在问题且尽可能找出设计的错误或缺陷,并通过技术手段消除错误与缺陷,达到提升产品设计质量的目的。硬件测试分类较多,可将测试方法分为黑盒测试和白盒测试[3-4]。

1.2 硬件黑盒测试

硬件黑盒测试是将产品当成一个黑盒子,对其施加各种应力,验证产品的应力耐受度,同时,在应力条件下暴露一些产品设计的隐患或缺陷。

常见的黑盒测试内容有机械性能试验、电磁兼容试验、气候影响试验、电气性能试验、安规性能试验、防护试验和可靠性试验;包括静电、浪涌、高温、低温、温度循环、冲击、湿度、振动及振动组合、跌落、辐射、粉尘、腐蚀、霉菌、阻燃、紫外线、铁屑、软压、静压、机械冲击、折弯、摩擦和老化等多项试验。

从上述测试项目可知,硬件黑盒测试对暴露智能电能表存在的隐患具有一定作用,但由于电表各种失效模式对各种应力的响应各不相同,而黑盒测试所施加的应力种类有限,同时黑盒测试为抽样测试,因此无法消除因批次间差异而造成的影响,通过目前的统计数据可知,黑盒测试暴露产品隐患或缺陷的效率有限且投入巨大。

1.3 硬件白盒测试

硬件白盒测试是将产品打开,测试产品内部每条线、每个电源、每个接口以及每个时序余量,除了观察波形外,还对每个波形的各项指标进行测量,验证波形参数是否满足预期设计。

对于产品开展硬件白盒测试的复杂度来说,硬件白盒测试一般分为信号级(PI、SI)、器件级(应力、多电源)、电路级(电源、复位和接口)、单板级(热测试、故障注入/容错性测试和条件突变)以及系统级(超规格)等5个层级,每上升一层级,测试复杂度及应力交叉呈几何级数提高,对测试人员的专业知识能力有较高的要求。

1.4 硬件测试方法的优缺点对比

硬件测试方法根据产品的阶段、适用范围及对测试人员要求的不同,硬件黑盒测试和硬件白盒测试方法的适用范围及优缺点对比见表1[5]。

表1 硬件测试方法的优缺点对比

从表1可知,硬件白盒测试是把产品打开,切实地测试产品的每条电路、每个电源以及接口的信号和时序,除了常规的波形之外,对波形/时序的各项指标进行测试,分析波形是否满足设计预期,并通过设置余量(降额),保证在抽样测试时消除因批次间差异而造成的影响,保证长期大量生产的稳定性;同时,对智能电能表的可靠性进行分配,以减少该方法的主观程度。

1.5 目前行业内硬件白盒开展情况

随着智能电能表的日益发展和智能电网对产品功能、性能、质量及可靠性的要求不断提升,目前已有部分国际知名企业的产品研发部门出现测试人员多于开发人员的现象,各生产厂家也越来越重视对硬件的测试,近年来,在产品加工阶段对硬件测试工作的投入也逐步加大,但仍处于发展阶段,硬件白盒的测试流程、测试环境及测试标准所存在的问题还未得到整体解决。同时由于硬件测试人员需要对产品物料选型、原理设计、PCB布局、环境适配性以及功能适宜性等设计过程进行全局把控,因此硬件白盒测试对测试人员的技术能力水平有较高的要求,行业内资深的硬件测试人员较少,主要为硬件研发人员自行调试、测试,未进行系统、规范地测试[6]。

2 基于遍历原则的硬件白盒测试方法

遍历原则是根据一定规律,不反复地访问树中的每个节点,其遍历过程实质上是将树这样的非线性结构按一定规律转为线性结构。通过构建智能电能表硬件白盒测试树(测试项目),基于遍历原则开展硬件白盒测试,可尽早地发现设计存在的隐患及缺陷。

2.1 基于FTA构建智能电能表的硬件白盒测试树

2.1.1 硬件白盒测试树

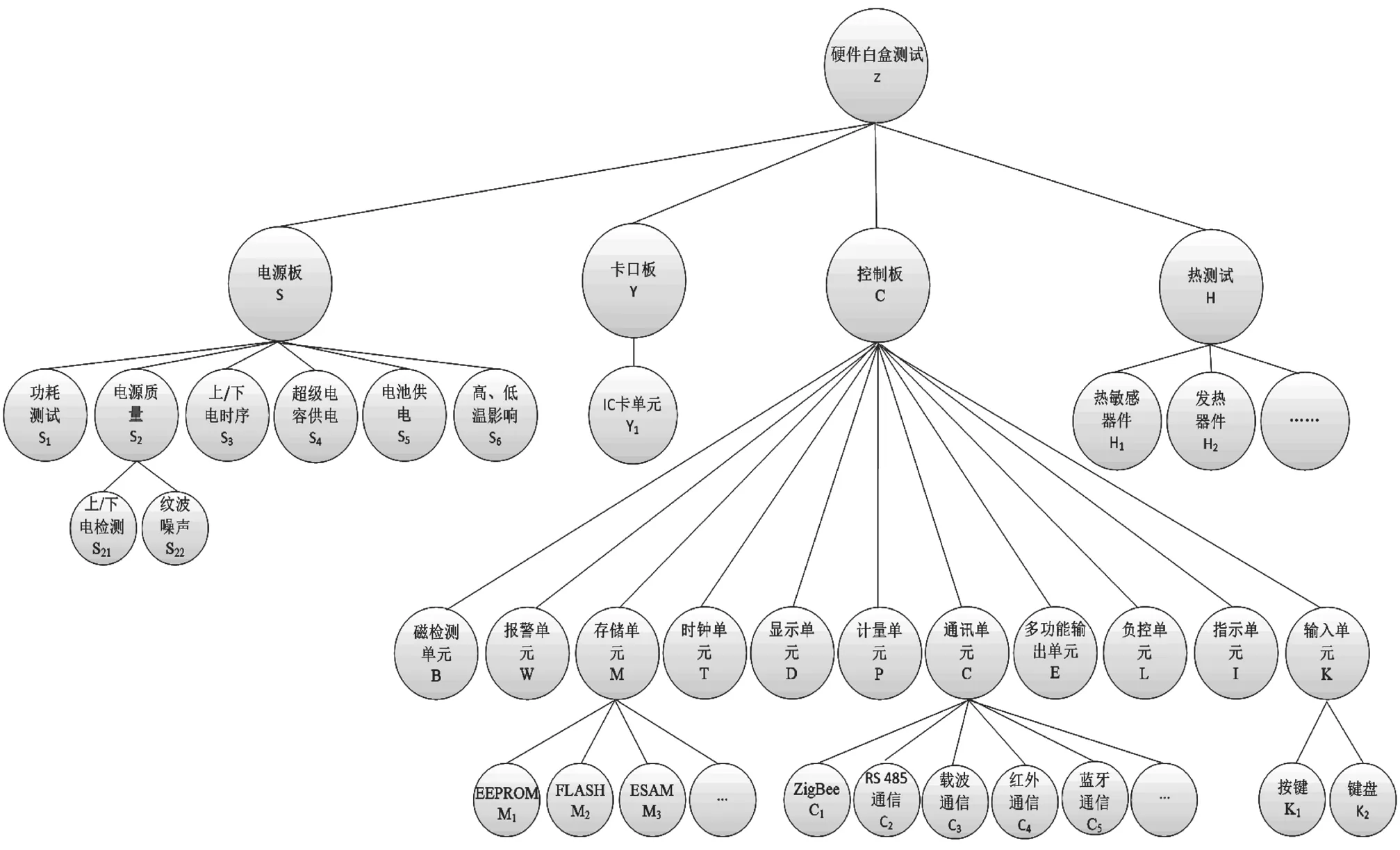

参考目前行业内其他产品,对智能电能表进行分析,基于FTA构建硬件白盒测试树,如图1所示。

2.1.2 智能电能表硬件测试树

智能电能表硬件设计一般为单板设计,按功能一般划分为电源板、控制板(功能板)以及卡口板等3个单板。电源板为主电源、辅助电源、超级电容供电电源以及电池供电电源等。控制板(功能板)根据功能分为控制、计量、显示、通信、存储、负控、按键、检测(磁检测、电压检测等)、按键、报警以及多功能输出等单元电路设计。卡口板一般为IC口电路设计,主要用于满足预付费等功能需求。硬件白盒测试还要进行相应的热测试,热敏感器件包括热敏、电解电容、电池、MCU、存储器以及晶振等。发热器件包括稳压器、锰铜以及互感器等。

2.2 遍历原则的智能电能表硬件测试树

图1给出了一般硬件白盒测试需要遍历的测试树,使用后根次序遍历树路径如下。

图1 智能电能表硬件白盒测试树

S1S3S21S22S2S5S6SBWM1M2M3MTDPC1C2C3C4C5CELIK1K2K H1H2HZ

通过上述遍历路径对智能电能表硬件进行全遍历测试,确保智能电能表的所有硬件全部被测试,从而发现设计存在的缺陷或隐患,以尽早对设计进行完善。

3 硬件白盒测试

智能电能表包括电源、计量采样、显示、通信、存储、负控、按键、磁检测以及报警等多个单元,各单元的复杂程度不同,且部分元器件的性能缺乏一致性,因此通过有经验的测试人员对各单元电路进行遍历测试、评价是保证硬件设计质量的有效方法。

基于产品实际及测试结果数据统计,智能电能表硬件白盒测试出来的设计隐患或缺陷一般分布于信号质量、电源质量及信号时序,为验证测试结果和设计更改验证,硬件白盒测试主要测试项目为信号质量测试、电源质量测试、时序测试以及单元电路测试。

3.1 信号质量测试

信号是表示消息的物理量、运载消息的工具以及消息的载体。其中,电信号可以通过幅度、频率以及相位的变化来表示不同的消息。其中某一因素的变化就会导致消息失真。

3.1.1 信号分类

对信号进行分类的方法很多,信号按数学关系、取值特征、能量功率、处理分析、所具有的时间函数特性以及取值是否为实数等进行分类,可以分为确定性信号和非确定性信号(又称随机信号)、连续信号和离散信号(即模拟信号和数字信号)、能量信号和功率信号、时域信号和频域信号、时限信号和频限信号以及实信号和复信号等,该文所描述的信号一般为数字信号与模拟信号,如图2所示。

图2 信号分类

在智能电表的设计中,数字信号多为时钟、总线及差分等各类信号,而模拟信号一般为RS 485通信信号。

3.1.2 单端数字信号测试指标

智能电能表的大部分信号为单端信号,其信号质量的高低将决定智能电能表运行的稳定性。对各信号进行梳理归纳,得到的单端数字信号指标如图3所示。

一般智能电能表的信号均为单端信号,根据图3可知,单端信号一般有幅值、时间以及边沿等3个相关参数,由于产品所使用的不同型号规格器件具有差异性,因此信号质量指标为一个范围,不应该为一个固定值。

图3 单端数字信号参数

3.1.3 信号质量测试示例

该文以某型号智能电能表的某型号计量芯片的RST信号为例。在Ua1(芯片)复位信号RST质量测试中,上电时RST有2.52 V、10 ms的脉冲,下电有0.88 V回沟,如图4所示。

图4 计量芯片RST信号质量测试结果

3.1.3.1 问题分析

信号质量问题较为严重,智能电能表上电时复位处于不定态,可能会使计量芯片产生不必要的计费信号。

3.1.3.2 建议

参考电路设计,建议适当加大电容值或者将光耦的上拉电阻改为下拉电阻。

3.2 电源质量测试

智能电能表的电源设计一般为线性电源和开关电源,目前现场运行的智能电能表的电源绝大多数为线性电源,其对AC线路整流,生成DC,然后进行滤波稳压,为后面各使用端供电。该文所描述的电源为各器件的电源,包括线性电源。

3.2.1 电源质量测试指标

电源质量指标包括稳态、瞬态2个部分,如图5所示,其影响因素为负载及输入电压是否稳定。

图5 电源质量指标

3.2.2 电源质量测试示例

以信号质量测试示例中的某型号智能电能表为例,对住控制芯片的电源质量进行测试。在标准情况下,MCU(主控制器)上电时的电压曲线应为线性上升,但测试某款智能电表MCU上电时的电压曲线如图6所示。

图6 电源质量测试结果

3.2.2.1 问题分析

MCU电源存在台阶,造成该现象的原因如下:1) 可能因为电源设计的容量不足,在施加重负载时拉低了电压。2)MCU内部负载开启较快,将电源钳位,此时主芯片可能处于临界状态,数据可能丢失。

3.2.2.2 建议

应该调整电源芯片的缓启功能,改善上电波形,稳定MCU芯片的电源。

3.3 时序测试

因为产品在上下电过程中需要进行一系列的数据保存/备份等操作,所以必须在适当的时间进行适当操作,如果操作时序出现逻辑错误,那么智能电能表的数据可能出现紊乱或死机。

3.3.1 时序测试电路对象

时序测试电路对象如图7所示,时序测试对各种接口操作展开测试。

图7 时序测试电路对象

信号时序测试主要用于测试器件输入时序,例如串口、Flash接口、xRAM以及EEROM接口等IIC、SPI信号数据建立及保持的时间。该测试主要参考器件手册AC时序参数,选择测试时序所需要的信号,测量信号间的时间关系,判断是否满足器件手册要求。

3.3.2 时序测试示例

以信号质量测试示例中的某型号智能电能表为例,对其进行时序测试,在+5.7 V电源上/下电时间测试中,上电下电都有多个回沟,如图8所示。

图8 时序测试结果

问题分析:上电时,不断地“打嗝”,可能会造成误操作,需要结合MCU的复位信号对其进行分析;下电时,MCU不断切换开关状态,也可能会造成误操作。

建议:调整电源检测信号,应该关闭MCU,电表进入低功耗状态,如果MCU不能进入低功耗状态,那么需要对外部设计电路进行改进,调整电源芯片的缓启功能 ,改善上电波形。

3.4 单元电路测试

根据产品的功能及硬件电路的归类,可将单元电路分为上述智能电能表,例如电源、计量、显示、存储以及通信等共20多个单元电路,各单元电路的指标与要求均不尽相同,需要各单元相互配合以构成整机的性能、功能,从而满足设计要求。

3.4.1 单元电路测试内容

单元电路测试内容如图9所示。

图9 单元电路测试内容

一般根据硬件测试要求,单元电路测试主要从电路和方法维度2个维度开展相关测试工作,从电路维度开展的测试项目有电源电路、复位电路、IGBT电路以及接口电路等,而从测试方法维度开展的测试项目有故障注入、条件突变、温升测试以及最恶劣情况等。测试时根据实际情况,可能将2种维度结合,以达到实际测试的效果。

3.4.2 单元电路测试示例

以信号质量测试示例中的某型号智能电能表为例,对其液晶显示单元进行测试。

液晶显示驱动信号测试如图10所示,按器件规格书及设计要求,液晶显示驱动信号顺滑无毛刺,实际测得信号有毛刺,不满足要求。

图10 液晶显示驱动信号测试结果

问题分析:液晶显示驱动信号不满足要求,在现场运行中存在液晶抖动或不显示的风险,还存在液晶黑屏的风险。

建议:重新对液晶进行选型或调整液晶驱动去偶电容量及匹配电阻,优化液晶驱动电路的信号质量,使液晶驱动信号质量满足要求。

3.5 测试结论

由上述测试结果可知,该型号智能电能表通过硬件白盒测试发现存在较多设计问题,其电源、信号、时序及单元电路均存在隐患,性能、功能层面均存在较高风险,例如计量不正常、死机和不能正常拉合闸等异常,如果不对相应的设计进行更改,那么其实际运行过程中将出现很多隐患。

4 结语

该文提出了一种基于遍历原则的智能电能表硬件综合测试方法,阐述了如何尽早发现硬件设计过程中可能存在的各类缺陷,同时提供了一种智能电能表硬件评估方法和指标,为智能电能表的设计阶段隐藏故障提供测试参考。

示例结果表明基于遍历原则的硬件白盒测试方法能够客观完整地反应智能电能表设计质量所存在的缺陷,并提出相应的设计更改建议,提高了产品的设计质量。