工业锂电池安全性测试问题及规范

2021-09-17李超强

李超强

(林德(中国)叉车有限公司,福建 厦门 361006)

0 前言

工业锂电池安全性测试工作的核心目标就是确保工业锂电池自身安全性与使用性能,并以其安全性能为工业锂电池测试重要指标,根据工业锂电池安全性测试标准与要求,也对测试人员专业能力与实践能力提出较高要求。并在测试的过程中,详细掌握工业锂电池各项参数,明确测试方法与目标,降低工业锂电池安全性测试环节中的安全风险,确保工业锂电池安全性。

1 工业锂电池安全性测试问题标准内容

1.1 明确锂电池各项参数

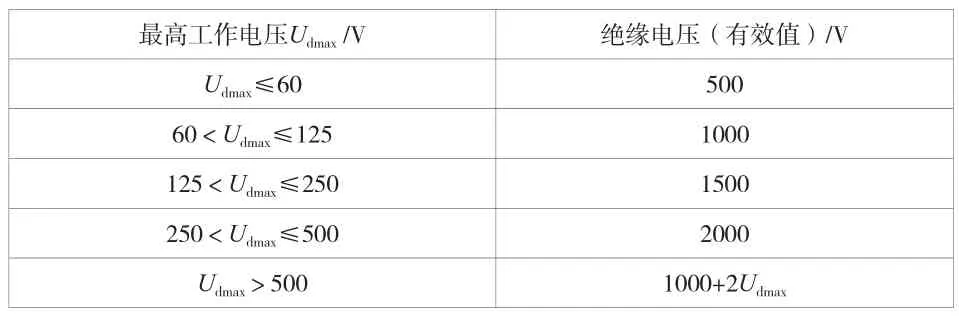

因工业锂电池安全性测试环节中易出现各项问题,还需要在其测试前详细掌握工业锂电池各项参数,也是选择测试方法的重要依据之一。一般情况下,关于工业锂电池安全性测试,会根据其电压进行优先选择,包括24V、36V、48V、72V等。此外,也须考虑到工业锂电池绝缘耐压要求。例如工业锂电池最高工作电压Udmax≦60V,其绝缘耐压有效值为500V;最高工作电压60V<Udmax≦125V,其绝缘耐压有效值为1000V;最高工作电压125V<Udmax≦250V,其绝缘耐压有效值为1500V;最高工作电压250V<Udmax≦500V,其绝缘耐压有效值为2000V;最高工作电压Udmax>500V,其绝缘耐压有效值为1000V+2Udmax(如表1所示)。

表1 绝缘耐压要求

1.2 外观检查

开展工业锂离子电池安全性测试工作前,还需要对其外包、系统等全面性检查,是否存在变形、裂纹等情况,如果存在该情况,不能对该锂电池进行安全测试,基础要求不符安全性测试要求。同时,还需要确保测试锂电池干燥、无污物。当然,也须考虑到锂电池的防护等级。通常情况下,工业锂离子电池包或系统外壳,防护等级要大于IP54(GB/T4208中的相关规定)。

1.3 安全要求

工业锂离子电池安全性测试安全要求,重点考虑试验类别,因其试验类别不同,对锂电池的安全性提出不同要求。在高温充电试验环节中,要对电压、电流、温度等进行限值设定;在介质耐压试验环节中,要对绝缘击穿、闪络设定;在湿热循环试验环节中,要对试验后绝缘电阻设定;在非均衡充电试验环节中,要保证不起火、不爆炸,设定电压低于最大电压限值。同时,明确其测试安全要求后,还能确保锂电池安全性测试工作顺利开展与实施,避免出现安全事故。

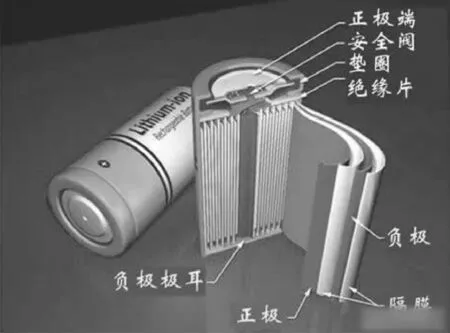

例如按CE认证标准开展锂电池安全性检测工作,以短路试验方式为主,选择单体蓄电池为试验对象,保证正负极外部短路10min,线路电阻值不超过5Ω,且观察1h,无爆炸、起火等现象。如果是对60Ah三元材料电池进行短路测试,建议使用直径为5mm~8mm的耐高温钢针进行针刺试验,其试验所得出的数值:在满电态模块电池电压为20.4V,断路器电阻为3Ω,则符合CE安全标准规定,也说明试验电池符合使用标准(如图1所示)。此外,再分析锂电池检测结果的危险等级(0~7级),不同级别的危险系数不同,伤害程度会越来越严重,在试验阶段对工作人员专业能力、工作经验等提出较高要求,既要做好安全防控工作,又能详细掌握不同危险等级具体内容,采用具体的实施方案与措施,避免出现安全事故。

图1 锂离子电池结构分析

1.4 电路保护

电路保护需要考虑单体锂电池正常运行状态下的电压、电流、温度等标准范围。一旦不符合基础检测要求,或者部分参数超出限值,就需要立即对电路进行全方位的保护。必要时还需要停止锂电池充电、放电等操作。例如锂电池的安全限值超出标准要求,就需要立即停止充电、放电,也属于对电路的一种保护措施。例如按照CE认证标准开展过充电安全测试,在23±5℃的条件下,对锂电池使用3C电流进行充电,电压达到5V后保持恒压1h,再将电流降低到0A,观察蓄电池的温度变化,要求电池无起火、冒烟、漏液等现象(如图2所示)。

图2 艾德克斯IT6412锂电池安全测试

1.5 型式检验

开展型式检验工作时,要考虑其与锂电池出厂检验项目关联性,明确项目名称及内容后,做好锂电池出厂检验记录与型式检验记录等,确保锂电池各项指标符合相关技术要求。必要条件下,可在出厂及型式检验环节,采用相关试验方法,再次确保锂电池安全性与标准性。

例如对室温放电容量、室温倍率放电容量、室温倍率充电容量、低温放电容量、高温放电容量、荷电保护与容量恢复能力、储存等,锂电池出厂检验与型式检验均合格,并满足GB/T31486技术要求,确保锂电池安全性与性能。

2 工业锂电池安全性试验

2.1 高温充电试验

在温度箱内放置满放样件,按照制造商规定充电温度的最高值,对锂电池进行5次完整的充电、放电循环工作,并详细记录每次所产生的信息数据,能在后续分析阶段正确运用信息数据,成为模组电压、电流、温度监测工作开展的必要前提,并能控制各指标的参数范畴。一方面是处于温度稳定条件下,单体电池温度在1h内与温度箱温差为±2℃,考虑制造商、整车厂商连续充电电流充电至满电的最大值;另一方面,待满电样件温度稳定后,完成锂电池电流连续满放工作。

2.2 过充电与过放电试验

2.2.1 过充电试验

选择1h率放电电流恒流满放样件,并对其进行充电,一旦充电过程中出现以下任意一种情况,均需要立即停止试验,主要包括受电压、温度等因素影响而触发充电保护电路导致充电工作终止;充电额定容量达到130%,或者实际值超过制造商规定值;电池充电过程中出现爆炸、起火等故障。整个过充电试验工作完成后要观察2h,避免样件存在安全隐患。

2.2.2 过放电试验

选择1h率放电电流恒流满放样件,在试验阶段详细分析电池管理系统作用与运行稳定性,如果出现以下任意一种情况,均需要立即停止试验。主要包括额定电压超过总电压25%;过放电时间超过30min;满电样件温度超过制造商规定值的5℃;发生意外情况。过放电试验完成后观察2h,避免样件存在安全隐患。

2.3 短路与翻滚试验

短路试验:在室温条件下进行,样件控制系统处于正常状态,把样件接线端短路10min,控制短路电阻低于20mΩ,观察2h,未发生起火、爆炸等情况,为后续绝缘电阻测量奠定良好基础。

翻滚试验:保证样件处于满电状态,并设置90°/15s的翻转速度。将样件垂直条件下进行360°旋转,如样件为圆柱形,可按照其2个对称轴确定垂直方向,然后再进行翻转试验。观察2h,如样件在满电状态下翻转未发生起火或爆炸等情况,则满足后续绝缘电阻测量的基础要求。

3 工业锂电池安全性测试规范要求

3.1 选择适合的测试方法

测试方法对工业锂电池安全性测试结果有直接性影响,还须测试人员在操作前,对锂电池各项参数、测试要求等全面分析,确保工业锂电池安全性测试规范性操作。同时应保证测试方法符合CE认证标准及国标检测规定,使其适用于多种标准要求。其中,最主要的影响因素就包括测试环境条件[1],如测试环境温度、湿度、大气压力等。

3.2 准备工作充足

因锂电池的应用对工业发展有一定影响,还需要在测试前做好充分的准备工作。第一,借助标尺,准确测量锂离子电池外形,并详细、准确地记录测量信息;第二,探究测试样品件满电状态,设置测试环节的室温为(25 ±5)℃,放置时间控制8h以内;第三,合理选择测试器材,并完成器材校准工作,确保锂电池测试精确度;第四,在安全环境条件下开展测试工作,并采取相关的保护措施,一旦在测试环节中出现安全性问题,测试人员可及时采取保护措施,保障线路、装置及自身安全性。除此之外,相关测试人员须充分了解和掌握工业锂电池CE认证最新标准及国标检测项目,按照锂电池的形式和安全性测试要求等开展试验,并采取安全防护措施。

3.3 非金属外壳与金属材料外壳试验

非金属外壳试验:基础前提是压强10kPa,测试人员观察非金属外壳塑变形情况。以此为前提,开展锂电池绝缘耐压试验工作,并观察是否出现绝缘击穿、闪络等情况。

金属材料外壳试验:以锂电池耐腐蚀性为试验核心,按照GB/T 2423.18规定要求规范实施。

3.4 绝缘电阻试验

经过前期对工业锂电池测试方法的合理选择,还需注意控制绝缘电阻测量仪电压等级。电池包或系统最大工作电压Umax<500V,测量仪电压等级500V;电池包或系统最大工作电压500V≤Umax<1000V,测量仪电压等级1000V;电池包或系统最大工作电压Umax≥1000V,测量仪电压等级2500V,如表2所示。

表2 绝缘电阻测量仪电压等级

3.5 振动试验

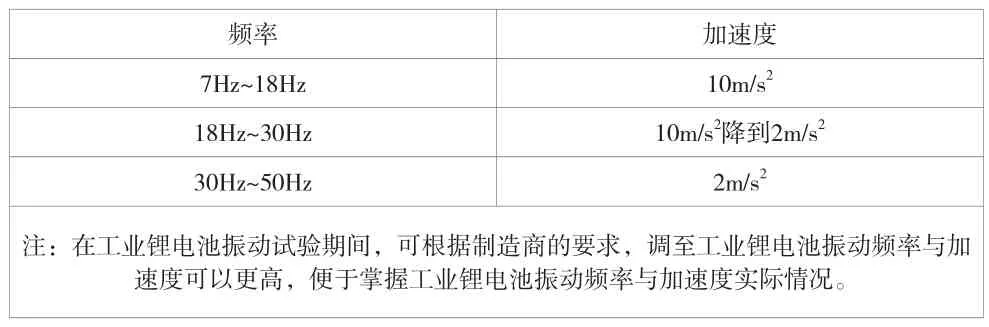

工业锂电池振动试验,主要考虑工业锂电池在车辆上安装后的使用情况,根据车辆使用要求,明确工业锂电池安装位置,一般情况下是在振动台上完成工业锂电池安装;安装完成后须进行15min的正弦波振动试验,循环调整振动频率,从7Hz调整到50Hz,再由50Hz调回到7Hz,以垂直方向须在3h至少重复12次以上循环调整振动频率的操作,并掌握工业锂电池振动频率与加速度之间的关系。

表3 频率与加速度

此外,在工业锂电池振动频率试验过程中,还需要借助相关监测设备,掌控工业锂电池振动试验过程中的单元电压、温度等变化情况。尤其是在工业锂电池振动后,须根据GB/T 31467.1 6.2规定,对锂电池包或系统进行规范性安全测试。而工业锂电池振动频率试验完成后,须在规定的试验环境温度下,将工业锂电池进行1h静置,测试人员详细观察,把静置阶段所产生的变化情况详细记录,甚至是用监测设备做好视频录像,目的就是确保工业锂电池安全性测试结果的科学性。根据测试结果,分析工业锂电池安全性测试完成后,是否存在起火、爆炸等情况,从而达到工业锂电池安全性测试的目的。

4 工业锂电池各项环节中的安全性提升

关于工业锂电池各项环节中的安全性提升分析,主要是从工业锂电池标志、包装、运输、贮存4个方面进行探究,具体内容如下。

4.1 警示标志

分析工业锂电池运输会有特定的锂离子电池箱体,警示标志要设置在锂离子电池箱体外,选择较醒目的“当心触电”警示标志,根据警示标志GB/T5465.2及GB2894规定,标志由黄底黑框、黑色符号组成,能在各项工作环节中均能引起相关部门与人员重视,避免发生安全事故。同时,产品标牌所包括的内容也比较多,如制造商名称、电池类型、标称电压(dc)、标称容量(AH)、重量、产品系列号、生产日期等,每项内容均需要详细、精确,所有外部端子与连接也会有具体标识,能为后续工作开展提供极性标志。

4.2 包装

无论是锂离子电池还是其系统包装,均根据防潮、防振相关要求,包装中必须有的内容包括产品合格证、产品使用说明书。

4.3 运输

工业锂离子电池运输要求,主要体现在3个方面。首先是在锂离子电池处于不完全充电状态下开展运输工作,荷电情况是根据运输时间、自放电情况等确定,建议所运输的锂离子电池的电量为20%~60%。按照制造商所携带的产品技术文件内容分析,运输条件必须符合标准要求,才能避免在运输途中发生各项问题;其次,装卸阶段要轻搬、轻放,严防摔掷、翻滚、重压、倒置;最后,制造商提供相应的电池化学品安全说明书、运输中发生火灾的灭火措施、应急响应措施等文件,能为运输部门开展运输工作提供重要依据,并采取相应的防治措施,从而保证锂离子电池良好运输。

4.4 贮存

要求锂离子电池处于不完全充电状态下,考虑贮存时间、自放电情况,确定锂离子电池荷电状态,建议控制在20%~60%。以制造商产品技术文件规定为主,锂离子电池贮存期间至少6个月进行一次补电。同时,考虑锂离子电池贮存安全性,还需要对贮存环境有效调控,温度控制在5℃~35℃、相对湿度低于95%、室内清洁、干燥、通风良好等。自然光处理不能使阳光直射锂离子电池,并避免与腐蚀性介质接触,贮存位置要远离火源、热源,保证贮存方向准确,避免发生机械冲击和重压等情况。

5 结语

关于工业锂电池安全性测试问题,还需要详细探究产生问题的主要影响因素,其中包括工业锂电池各项参数、测试方法、规要求、标准内容等,都需要引起相关部门及测试人员重视,设置标准的测试环境,制定相应的防护措施,由专业化人员进行规范操作,自身具备较强的安全意识、丰富的实践经验,明确工业锂电池安全性测试目标,能对测试环节中所出现的各项信息数据进行详细记录,为工业锂电池安全性分析提供科学依据,满足工业对锂电池的应用需求,确保整体安全性。