脉冲频率对激光熔覆层微观组织与性能的影响

2021-09-16李云峰

李云峰 石 岩

1.长春理工大学机电工程学院,长春,1300222.科技部光学国际科技合作基地,长春,130022

0 引言

激光熔覆技术已广泛应用于工业制造领域,其主要目的是通过激光熔化金属粉末在金属基体表面形成高耐磨性、耐蚀性及耐高温氧化性的优质涂层,从而提高被处理金属表面的物理化学性能[1]。采用连续激光模式可以获得组织相对均匀的熔覆层,但局部仍存在大量柱状与树枝状晶粒,并且涂层耐磨性无法实现大幅提高[2-4]。部分学者通过添加碳化物实现涂层组织细化并提高了涂层的耐磨性,但碳化物颗粒易下沉且分布不均匀,对涂层性能的大幅提高产生不利影响[5-6]。

相比于连续激光,脉冲激光是通过控制电子光闸定时开关对连续激光斩波而形成的一种激光模式。脉冲激光对熔池具有搅拌作用,能够增加熔池的对流循环,在降低温度梯度的同时提高冷却速率,从而改善激光熔覆层微观组织与相关力学性能。有学者采用脉冲激光增材技术修复受损叶轮,通过脉冲激光工艺优化有效消除了叶片与叶轮二次成形区的开裂倾向[7-8]。但以上研究未清晰地给出脉冲激光对涂层组织及内部析出相产生的影响机理,并且未就脉冲激光熔覆涂层的耐冲击性进行研究,而耐冲击性是熔覆涂层在实际工程应用中的重要性能。本文采用脉冲激光熔覆方法探讨脉冲激光频率对熔池熔化特性、晶粒组织变化的影响机制,研究脉冲激光频率对抑制Ni基涂层颗粒相析出与改善耐磨、耐冲击与耐腐蚀性能的机理。

1 试验材料及方法

1.1 试验材料

试验基材为ZG42CrMoA合金钢,尺寸为120 mm×45 mm×15 mm。在激光熔覆前,将基材表面磨平并用丙酮清洗。试验用Ni45粉末的硬度为45~50 HRC,颗粒尺寸为45~109 μm,化学成分分别为w(C)=0.45%、w(B)=2.40%、w(Si)=4.00%、w(Fe)=10.00%、w(Cr)=12.0%、w(Mn)=0.10%,其余为Ni。

1.2 激光熔覆设备及熔覆过程

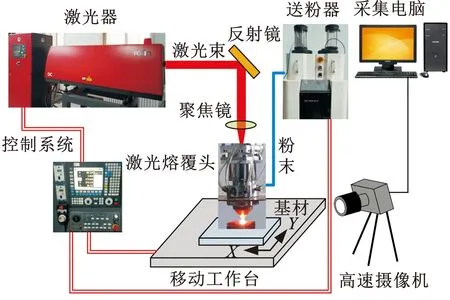

激光器采用德国RofinDC050型CO2激光器,最大输出功率5000 W,波长10.6 μm,光束模式为TEM00,光束质量因数k≥0.9,光斑直径为3 mm。运动装置采用SLC-X1530/1020型四轴联动数控机床。采用送粉头与激光同轴的送粉方式完成激光熔覆过程。选用RC-PGF-D-2型双筒载气式送粉器为同轴送粉头供粉,送粉量为5.0~9.0 g/min,载粉气体与同轴保护气体均为氩气,送粉气体流量为600 L/h,保护气体流量为7 L/min。为减小熔覆过程中的开裂倾向,基材在试验前进行300 ℃下预热30 min,经熔覆得到长×宽×厚为70 mm×20 mm×6 mm的激光熔覆层后,再在300 ℃下保温2 h后随炉冷却。脉冲激光熔覆工艺参数为:激光功率3600 W、扫描速度5 mm/s、送粉量8.87 g/min。连续激光熔覆工艺参数为:激光功率2100 W、扫描速度5 mm/s、送粉量8.87 g/min。采用CR4000×2型高速摄像机对激光熔覆熔池进行图像采集。激光熔覆工艺试验设备与方法如图1所示。

图1 激光熔覆工艺试验示意图Fig.1 Schematic diagram of laser cladding process test

1.3 金相样件制备及组织观察

将激光熔覆涂层按图2中的取样位置切割成样品(10 mm×5 mm×8 mm)。样品经切割、镶嵌、研磨、抛光与腐蚀后制成微观分析试样,然后采用X射线进行衍射分析。腐蚀液采用体积比为3∶1的HCl与HNO3溶液。在JSM-6510F型扫描电镜下拍摄涂层的微观组织形貌,其加速电压为20 kV。

图2 金相试样取样位置Fig.2 Sampling position of metallographic sample

1.4 性能测试

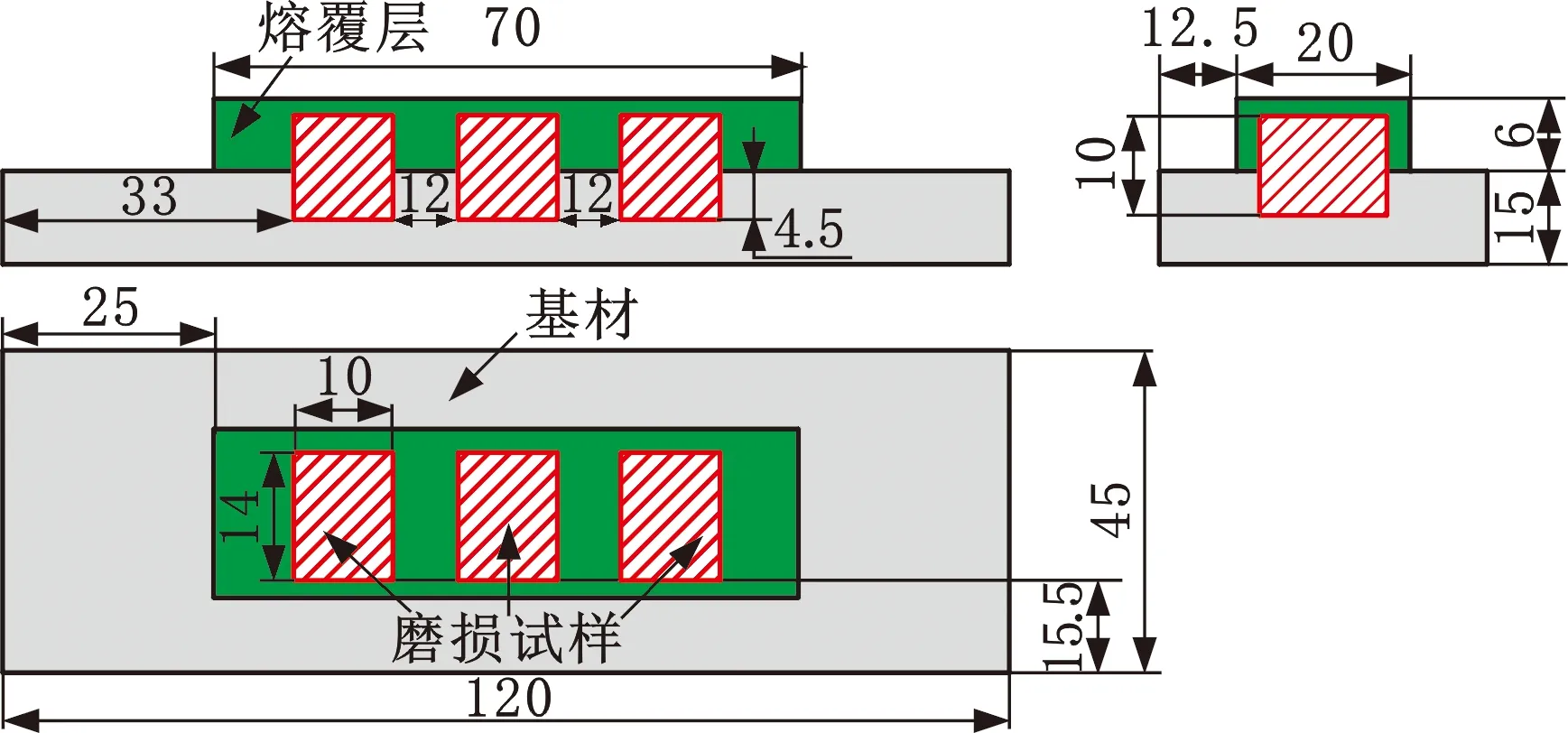

采用MM200型磨损试验机对激光熔覆层进行耐磨性能测试,配磨件为GCr15钢环,硬度为61 HRC,直径为50 mm,厚度为10 mm,表面粗糙度Ra=0.8 μm。在熔覆层中部按10 mm×10 mm×14 mm的尺寸切取三个磨损试样,取样位置如图3所示。

图3 磨损试样取样位置Fig.3 Sampling position of wear sample

测试时加载载荷为98 N,配磨件转速为400 r/min,测试时间为30 min。通过计算磨损体积来评价材料的磨损率ω:

(1)

L=2πRvt

(2)

(3)

式中,Vloss为磨损体积,mm3;B为磨痕长度,mm;b为磨痕宽度,mm;R为配磨件半径,mm;v为磨轮转速,r/min;t为磨损试验总时间;N为配磨件旋转总圈数;L为磨块在样件表面滑动的总长度,mm。

显微硬度测试在MH-60显微硬度测量仪上进行,载荷质量为200 g,加载时间为10 s。

将激光熔覆涂层按图4中的取样位置切割成冲击样品(56 mm×11 mm×6 mm),并按照图5所示尺寸制成标准冲击试样。采用JB-W300J冲击试验机对标准冲击试样进行耐冲击性测试。

图4 冲击试样取样位置Fig.4 Sampling position of impact sample

图5 冲击试样示意图Fig.5 Schematic diagram of impact sample

将激光熔覆涂层按图6中的取样位置切割成腐蚀样品(φ14 mm×3 mm),随后对样品上表面研磨后采用Zennuim电化学工作站在质量分数为3.5%的NaCl溶液中进行耐腐蚀性测试。熔覆层先在溶液中静置30 min,待开路电位稳定后进行动电位极化曲线的提取,其扫描电位范围为-2 ~2 V,扫描速率为3 mV/s。

图6 腐蚀试样取样位置Fig.6 Sampling position of corrosion sample

2 结果分析

2.1 脉冲激光频率对涂层微观组织的影响

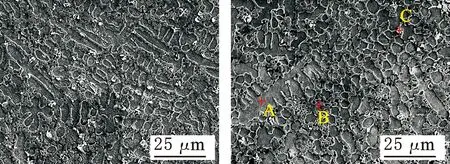

按图2中微观分析区域对不同频率脉冲激光熔覆层进行扫描电镜(SEM)分析,如图7所示。随脉冲频率的增大,涂层中初生枝晶粗化,共晶区逐渐缩小。当脉冲频率为20 Hz时,涂层中形成细小等轴晶,局部区域形成尺寸较小的树枝晶,共晶组织分布均匀。此外,在共晶区会析出亮白色颗粒相,其尺寸较小。随着脉冲频率增大至80 Hz,等轴晶尺寸未出现明显增大,局部却形成了较为粗大的柱状晶粒,但共晶区析出的颗粒相明显减少。当脉冲频率达到200 Hz时,涂层形成更粗大的柱状树枝晶,并在共晶区析出大量尺寸较大颗粒相,这与连续激光熔覆层微观组织相似。

(a)f=20 Hz (b)f=80 Hz

对脉冲频率为80 Hz的熔覆层与连续激光熔覆层进行EDS(energy dispersive spectrometer)点元素分析,测试点如图7b与7d所示,分析数据如表2所列。其中,初生枝晶(A点)中Cr含量较连续激光熔覆层(D点)中Cr含量有所下降,但共晶组织(B点)中Cr含量较E点中Cr含量显著升高,而亮白色颗粒(C点)中的Cr含量与F点中的Cr含量接近,证明此涂层中白色颗粒同为富Cr颗粒相。上述数据证明脉冲激光能有效减少富Cr相的析出。

表2 涂层EDS元素分析结果Tab.2 EDS element analysis of coating

2.2 脉冲激光频率对熔池及涂层组织的影响机理

为分析脉冲频率对涂层组织与析出相的影响机理,采用高速摄像机对脉冲激光熔池形貌进行表征。图8所示为脉冲频率20 Hz时熔池的形貌。为便于描述分析,以20 Hz脉冲频率波形图为例,将脉冲激光峰值定义为波峰,谷值定义为波谷。由图8a可见,脉冲激光功率在脉冲波峰与波谷处发生周期性起伏变化。当激光加载至第25 ms时,熔池亮度达到最大,随后激光处于脉冲波谷范围内,熔池亮度逐渐降低,至t=50 ms时,熔池亮度达到最小值。下一个脉冲周期开始后,熔池再次出现并逐渐增大,至75 ms时熔池尺寸亮度再次达到最大,随后激光再次进入脉冲波谷范围,熔池亮度降低,在t=100 ms时熔池凝固。出现上述现象是因为20 Hz的脉冲波峰持续时间相对较长,熔池会吸收更多激光能量,使熔池温度显著升高,表现出的特征就是熔池亮度明显增强。当激光在波谷被长时间关闭时,熔池温度显著下降,使熔池亮度明显降低。

(a)脉冲波形 (b)t=0波峰 (c)t=25 ms波峰

脉冲频率为80 Hz的脉冲激光熔池出现了与20 Hz脉冲激光熔池相同的周期性变化规律,如图9所示。同时,由于脉冲周期缩短,在下一个脉冲开光前熔池处于未完全凝固状态。此外,处在脉冲波峰时的熔池亮度有所下降,这是由于脉冲频率为80 Hz的脉冲波峰时间显著缩短,熔池所能吸收的激光能量减少,导致熔池温度降低,熔池亮度减弱。同时由于波谷时间缩短,熔池冷却时间缩短,导致亮度未发生显著下降。

(a)脉冲波形 (b)t=0波峰 (c)t=6.25 ms波峰

当脉冲频率达到200 Hz时(图10),熔池亮度明显下降。同时,由于脉冲周期极小(仅为5 ms),导致熔池亮度在下一个脉冲开光前基本未发生明显变化,证明熔池状态基本未变。这是由于脉冲频率为200 Hz时脉冲波峰与波谷时间极短,熔池在波峰所能吸收的激光能量明显少于20 Hz和80 Hz时所能吸收的激光能量,进而使得熔池温度显著下降,熔池亮度减弱,而极短的波谷时间又会使熔池来不及冷却,故亮度基本未发生变化。

(a)脉冲波形 (b)t=0波峰 (c)t=2.5 ms波峰

图11所示为连续激光熔池高速摄像形貌。由于连续激光功率随时间不发生明显改变,因此图11中未出现与脉冲激光熔池相似的特征,但脉冲频率为200 Hz时的熔池形貌已明显接近连续激光熔池形貌。

(a)t=5 ms (b)t=10 ms (c)t=15 ms图11 连续激光熔池高速摄像形貌Fig.11 High-speed imaging of continuous laser molten pool

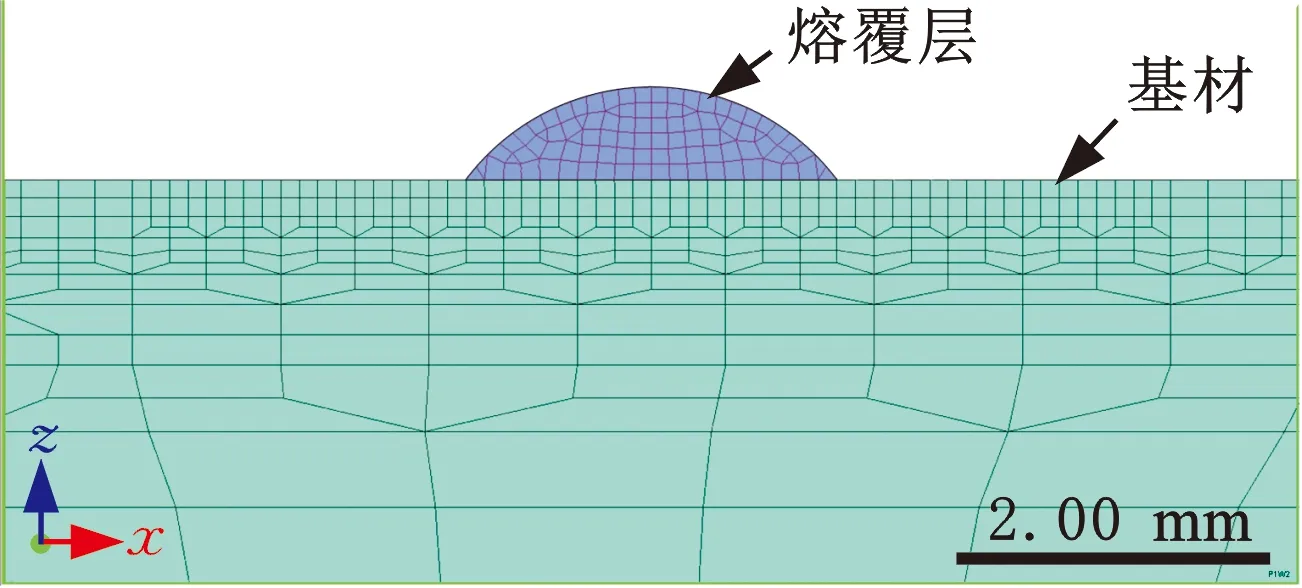

为分析脉冲频率对熔池温度变化的影响,采用有限元分析方法对熔覆层温度场进行模拟。首先采用六面体与四面体混合单元建立网格模型,如图12所示。其中,熔覆层网格尺寸为0.2 mm。密度为8.28×103kg/m3,弹性模量为180 GPa,泊松比为0.33。基材表层约0.4 mm厚区域为细密网格,网格尺寸为0.2 mm。远离待熔覆区的网格尺寸逐渐增大,最大网格尺寸为2 mm,基材密度为7.85×103kg/m3,弹性模量为212 GPa,泊松比为0.28。

图12 单道激光熔覆网格模型Fig.12 Single-pass laser cladding mesh model

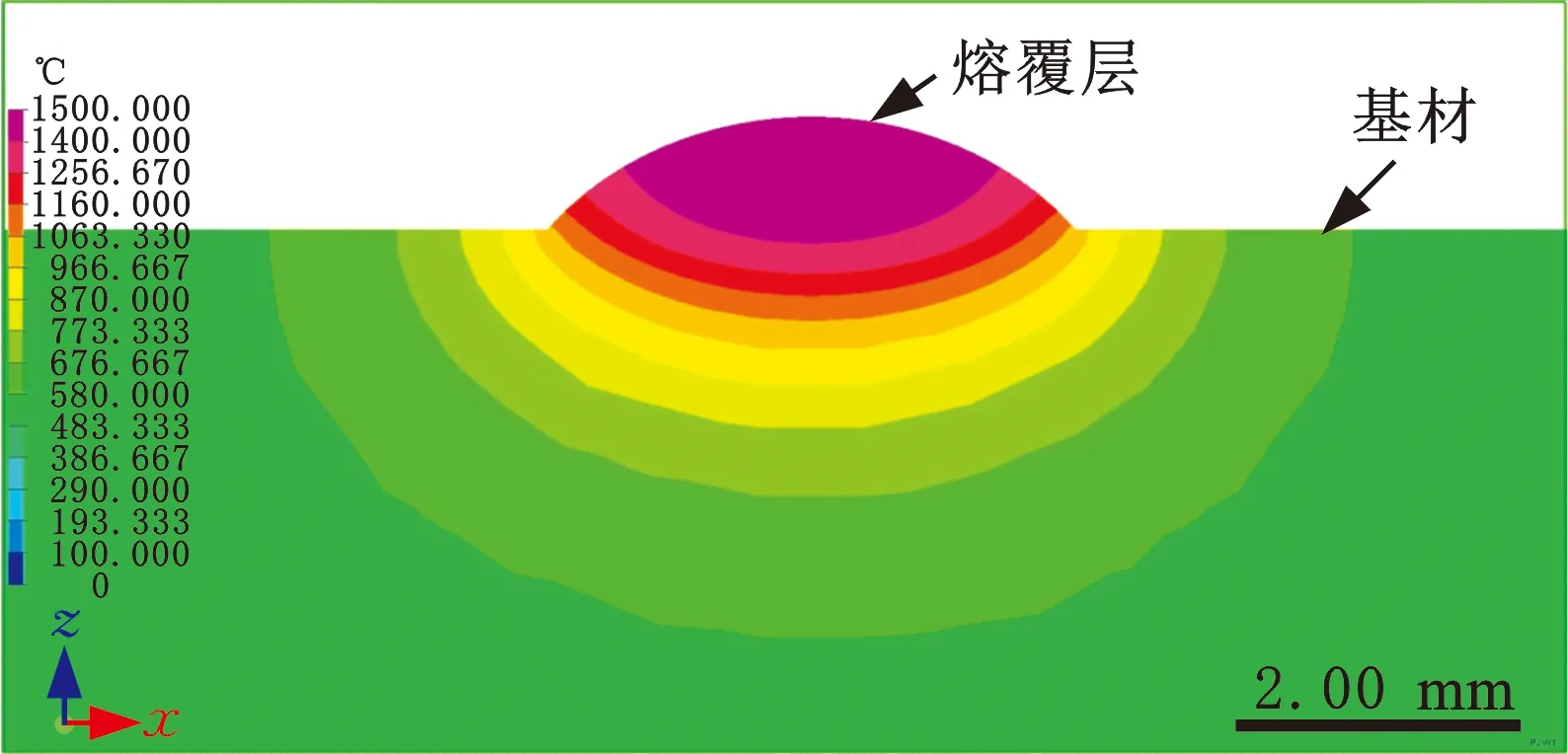

采用2D高斯面热源作为激光熔覆的热源模型。根据连续激光熔覆工艺参数(激光功率2100 W,扫描速度300 mm/min)进行热源校核,得到图13a所示的温度场结果。同时,采用相同工艺进行熔覆试验,得到图13b所示的形貌。将模拟结果与实际熔覆层相对比(图13c)后发现,两者形貌基本吻合,证明热源校核结果具有较高的准确性。

(a)熔覆层温度场

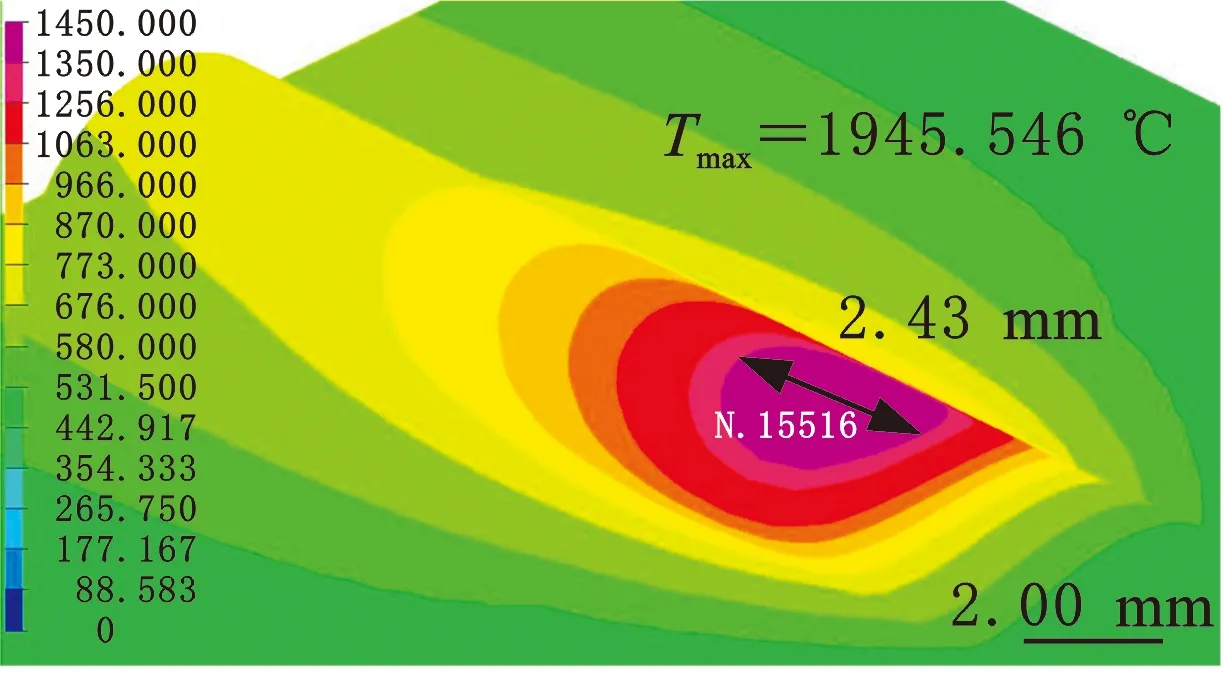

采用上述热源模型经有限元分析得到图14所示的温度场云图。由图14可见,脉冲频率对1400 ℃以上的熔池高温区(紫色区)具有一定影响。脉冲频率f=20 Hz时,激光波峰作用时熔池最高温度达到1945 ℃,熔池高温区直径较大,而激光停止后的波谷段熔池温度快速降至1378 ℃,熔池高温区直径快速缩小。这是由于激光在脉冲波峰时对熔池进行长时间辐照,使熔池内最高温度明显升高,进而使高温区直径增大。

随着脉冲频率增大至80 Hz,脉冲波峰作用下的熔池温度下降至1832 ℃,波谷段温度降幅减小,熔池高温区尺寸明显缩小。相比于脉冲频率20 Hz,当脉冲频率为80 Hz时,由于激光对熔池作用时间缩短,熔池的最高温度增幅减小,导致高温区直径缩小;当脉冲频率增大至200 Hz时,熔池波峰段温度明显降低,而波谷段温度较波峰段未发生显著下降,并且脉冲波峰段与波谷段的熔池高温区基本接近。脉冲频率为200 Hz脉冲波谷作用时熔池温度(1722 ℃)略高于连续激光熔覆熔池温度(1692 ℃)。

(a)f=20 Hz波峰

根据上述模拟结果提取熔池瞬时热循环曲线,如图15所示。脉冲频率为20 Hz时脉冲激光熔池温度会迅速升高至峰值温度,然后保持一段时间稳定,随后快速下降至最低温度。当脉冲频率增至80 Hz时,熔池升温与降温的幅度较脉冲频率为20 Hz时有明显下降,同时高温停留时间明显缩短。当频率达到200 Hz时,熔池温度呈三角波形变化,且变化幅度最小,熔池未出现明显的高温停留时间。而连续激光熔池温度基本稳定在1700 ℃附近,接近于脉冲频率为200 Hz时熔池最低温度。上述数据可以证明熔池亮度与高温区直径随脉冲频率的变化规律。

图15 不同频率下脉冲激光熔池热循环曲线Fig.15 Thermal cycle curves of pulsed laser molten pool with different frequencies

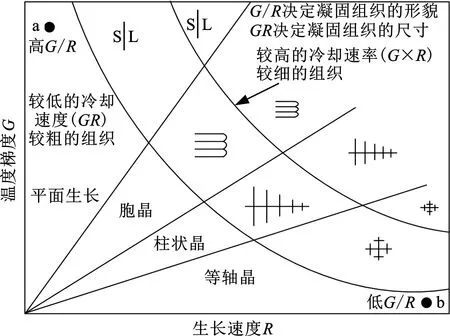

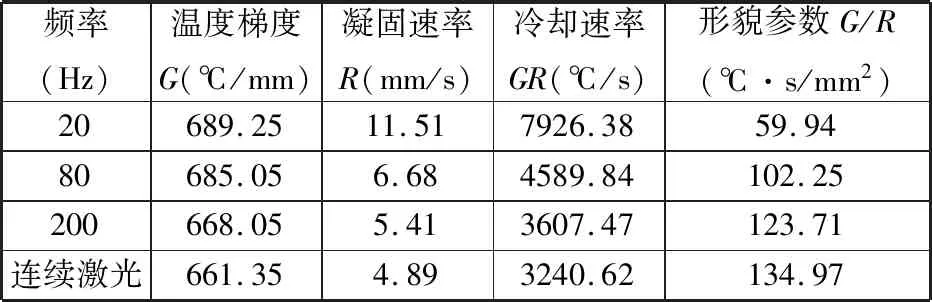

熔池金属凝固后的组织形态通常受到熔池温度梯度G与晶粒生长速度R的影响,且晶粒生长速度基本等同于凝固速率。其中,晶粒大小与熔体冷却速率相关,冷却速率是G与R的乘积(GR)。晶粒形态与形貌参数有关,形貌参数为G与R的比值,见图16[9]。为进一步深入分析脉冲频率对涂层组织变化的作用机理,对有限元模拟所得熔池温度场进行温度采集,测量相同时间单位距离的熔池温度,得到G。同时,测量相同位置熔池单位时间的温度,得到GR。随后,GR与G的比值即为R,进而得到G/R值。所得数据如表3所列。

图16 温度梯度与生长速率对晶粒形状与尺寸的影响[9]Fig.16 Influence of temperature gradient and growth rate on grain shape and size [9]

表3 不同脉冲频率下熔池温度参数Tab.3 Temperature parameters of molten pool at different pulse frequencies

由表3可知,随着脉冲频率的增大,熔池的G与R逐渐降低,与连续激光熔池相比,脉冲激光熔池具有更大的R与GR。由图16可知,GR越大,晶粒越细化。随着G/R减小,晶粒形态从粗大的柱状晶向等轴晶转变。因此,结合图10与表3中数据可以得知,激光脉冲频率为20 Hz的熔池表现出最快的GR(7926.38 ℃/s)与最小的G/R(59.935 ℃·s/mm2),因此涂层内晶粒尺寸较小且未出现粗大柱状晶组织,并形成较多的细小等轴晶。

由于熔池温度随脉冲起伏变化幅度较大,在低温区熔池发生部分凝固,因此,经过周期性熔化与凝固过程,熔覆层受到较为明显的热影响作用,导致涂层内部析出大量颗粒相,但由于熔池冷却速率相对较快,因此会产生更大的成分过冷,从而降低颗粒相的临界形核尺寸,最终形成细小的颗粒相[10]。

随着脉冲频率增大至80 Hz,熔池的GR(4589.84 ℃/s)与G/R(102.25 ℃·s/mm2)数值增大,导致凝固后涂层出现树枝晶,且等轴晶尺寸有所增大。由于频率为80 Hz时脉冲周期明显缩短,脉冲激光发生频繁的周期性起伏,使熔池在高温与低温间快速升降,增强了对熔池的搅拌作用,从而使得熔池中的Cr元素均匀分布,颗粒相析出量减少。但由于熔池冷却速度减小,增加了部分Cr元素的析出时间,因此在涂层局部会产生个别颗粒尺寸较大的颗粒相。

随着脉冲频率增大至200 Hz,熔池具有最小的GR值(3607.47 ℃/s)与最大的G/R值(123.71 ℃·s/mm2),因此会形成粗大的树枝晶与柱状晶组织。由于脉冲频率为200 Hz时脉冲周期极度缩短,因此高温与低温的变化幅度极小,熔池受到的搅拌作用显著降低,使得熔池冷却速度明显下降,最终导致涂层中析出大量尺寸较大的颗粒相[11]。

2.3 脉冲激光频率对涂层耐磨性能的影响

图17所示为脉冲激光不同频率下熔覆层的显微硬度。随着脉冲频率的增大,涂层硬度逐渐减小。低频脉冲激光对硬度的提高主要来源于晶粒的细化。

图17 不同频率脉冲激光熔覆层显微硬度Fig.17 Microhardness of pulsed laser cladding coating at different frequencies

随着脉冲频率逐渐达到80 Hz,涂层晶粒尺寸逐渐增大,硬度相应减小。当脉冲频率过高后,涂层组织发生明显粗化,使涂层硬度大幅减小,并与连续激光熔覆层相接近。

图18所示为不同频率脉冲激光熔覆层磨损率。可见,随着脉冲频率的增大,涂层磨损率增大,并逐渐向连续激光熔覆层磨损率数据靠近。其中,脉冲频率为20 Hz时的熔覆层磨损率最小,较连续激光熔覆层磨损率减小了30.96%,表明它的耐磨性最佳。随着脉冲频率达到80 Hz,相比于连续激光熔覆层涂层磨损率减小了26.63%,当频率升至200 Hz时,涂层磨损率仅减小2.32%。

图18 不同频率脉冲激光熔覆层磨损率Fig.18 Wear rate of pulsed laser cladding coating at different frequencies

为分析脉冲激光熔覆层的磨损机理,采用SEM对磨损形貌进行分析,如图19所示。磨损形式主要以磨粒磨损为主,局部伴有少量磨损剥落现象。随着脉冲频率由20 Hz增大至200 Hz,犁沟数量逐渐减少,犁沟宽度逐渐增大,剥落与黏着磨损形貌逐渐增加。

(a)f=20 Hz (b)f=80 Hz

根据涂层显微硬度数据,脉冲频率为20 Hz的激光熔覆层具有较高的硬度,因此,磨损过程中抵抗塑性变形能力较强,不易产生黏着磨损。同时,涂层较大的脆性会在磨损过程中导致材料剥落形成磨屑,磨屑进入摩擦副中形成磨粒,导致磨粒磨损并形成犁沟,而涂层的硬度较大能有效抵抗磨粒切削,导致在涂层表面形成较窄的犁沟。此外,根据微观组织分析,涂层晶粒尺寸较小,组织细化均匀,同时在共晶区析出尺寸较小的富Cr颗粒相。根据Hall-Petch关系式[12],晶粒直径d越小则σε越大:

σε=σε0+Kεd-1/2

(4)

式中,σε为流变量为ε时的应力;σε0为单晶强度;Kε为晶界强化系数;d为晶粒平均直径;Kε、σε0均为由试验确定的常数。

因此,晶粒细化可提高涂层强度,从而有效抵抗微凸体的切削作用,降低涂层的塑性流变,进而缓解涂层黏着磨损。同时,涂层组织细化所形成的密集细小晶粒带来较多晶界,提高了晶界阻碍位错滑移的能力,使晶粒不易发生塑性变形[13],进而表现为涂层磨损率减小。而涂层中弥散分布的小尺寸富Cr颗粒相会形成弥散强化作用,增强涂层的耐磨损性能。

随着脉冲频率增大至80 Hz,涂层中的晶粒尺寸增大,晶粒强度减小,晶界与共晶区面积减小,从而降低了晶界对位错滑移的阻碍作用。同时,涂层硬度随着脉冲频率的增大而减小,磨粒使材料表面切削宽度与深度增大,进而形成较深的犁沟并使局部黏着磨损现象增加,使涂层耐磨性能下降。

当脉冲频率增大至200 Hz时,涂层硬度接近于连续激光熔覆涂层,且涂层中形成了与连续激光熔覆涂层相同的粗大树枝晶,从而大幅降低了晶界强度与阻碍位错运动的能力,加剧了涂层黏着磨损。同时,涂层中大尺寸富Cr颗粒相会大量脱落,加剧了材料表面的磨损破坏,从而降低涂层耐磨性[12]。

2.4 脉冲激光频率对涂层耐冲击性能的影响

图20所示为脉冲激光不同频率下熔覆层的冲击韧性。由图20可见,随脉冲频率增大,涂层冲击韧性呈先升后降的趋势。脉冲频率为20 Hz时熔覆层的冲击韧性值较连续激光熔覆层韧性值仅提高15.99%。脉冲频率为80 Hz时的熔覆层冲击韧性值最大,较连续激光熔覆层韧性值提高了29.94%。而激光频率为200 Hz时的熔覆层冲击韧性值已接近连续激光熔覆层的冲击韧性值,韧性值仅提高约0.54%。上述分析表明,80 Hz脉冲频率能有效提高涂层耐冲击性。

图20 不同频率脉冲激光熔覆层冲击韧性Fig.20 Impact toughness of pulsed laser cladding coating at different frequencies

图21所示为脉冲激光不同频率下熔覆层冲击断口形貌。由图21可见,相比于连续激光熔覆涂层,脉冲频率为20 Hz时的熔覆层断口呈现出较为密集的细小断面。结合微观组织可知,小断面的大小与晶粒的尺寸基本接近,说明涂层断裂形式为沿晶断裂。

(a)f=20 Hz (b)f=80 Hz

由于脉冲频率为20 Hz时熔覆层的晶界析出细小的富Cr颗粒相,该颗粒相会产生较大的应力集中,使涂层形成微裂纹,因此会对涂层耐冲击性产生不利影响,但是20 Hz频率会使涂层组织得到显著细化,从而形成密集晶界与共晶区,使得晶界总能量及晶粒沿晶断裂所需的能量增加,从而消耗较多冲击能量[14]。由于涂层未形成过多的富Cr颗粒相,使其分布区域面积小于晶界与共晶区面积,因此断裂所需总能量仍较高,进而使涂层表现出更大的冲击韧性。

随着脉冲频率达到80 Hz,涂层形成的小断面尺寸有所增大。这主要是由于脉冲频率的增大使涂层中晶粒尺寸增大,导致涂层在断裂时形成较大面积的晶粒断面。由于脉冲频率为80 Hz时熔覆层的颗粒相数量较脉冲频率为20 Hz熔覆层的颗粒相数量有所减少,使应力集中点数量减少,晶粒断裂所需能量增大,同时,涂层组织也未发生显著粗化现象,晶界与共晶区面积未发生大幅缩小现象,因此涂层仍具有较大的晶界总能量。上述过程共同作用使涂层冲击韧性显著提升。

当脉冲频率达到200 Hz时,断口与连续激光熔覆层相似,存在粗大的树枝状沿晶断面。脉冲频率为200 Hz时熔覆层晶粒组织发生明显粗化,同时在晶界形成更多尺寸较大的富Cr颗粒相,这就直接导致晶界总能量降低,并产生大量应力集中点,最终使涂层冲击韧性下降。

2.5 脉冲激光频率对涂层耐腐蚀性能的影响

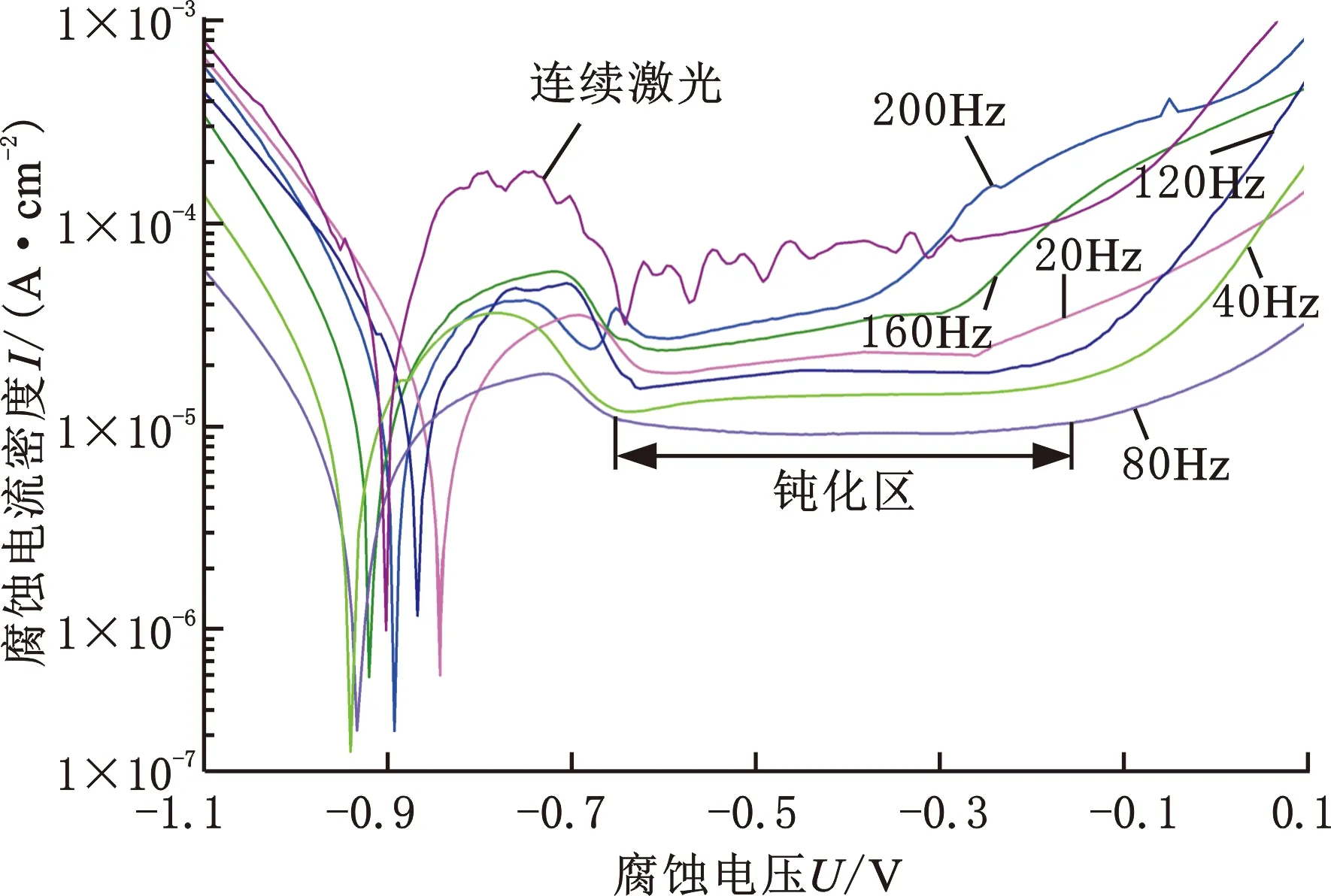

图22为脉冲激光不同频率下熔覆层极化曲线。由图22可见,各涂层所对应的极化曲线在不同电压范围的阳极区发生钝化现象。其中,脉冲频率达到80 Hz时,涂层具有最大的钝化区电压范围(-0.65~-0.15 V),表明涂层已形成稳定钝化膜。

图22 不同频率脉冲激光熔覆层极化曲线Fig.22 Polarization curve of pulsed laser cladding coating at different frequencies

对上述极化曲线进行数据拟合,得到图23所示的各涂层自腐蚀电流密度。由图23可见,随着脉冲频率的增大,自腐蚀电流密度先降后升。当脉冲频率为80 Hz时,涂层具有最小的腐蚀电流密度,较连续激光熔覆层电流密度减小了40.08%,表明80 Hz的脉冲频率能使涂层获得最佳的耐腐蚀性。

图23 不同频率脉冲激光熔覆层自腐蚀电流密度Fig.23 Self-corrosion current density of pulsed laser cladding coating at different frequencies

为了深入了解脉冲激光熔覆涂层的腐蚀机理,采用扫描电镜对涂层腐蚀形貌进行微观分析。图24所示为脉冲激光熔覆涂层的电化学腐蚀形貌。

(a)f=20 Hz (b)f=80 Hz

由图24可以看出,脉冲频率为20 Hz时的涂层腐蚀面积较大,表面产生为数不多的小腐蚀坑。而脉冲频率为80 Hz时涂层腐蚀区域明显减小。当脉冲频率增至200 Hz时,涂层内部发生严重的腐蚀破坏,并且腐蚀程度接近连续激光熔覆涂层腐蚀程度。

根据熔池高速摄像形貌与数值模拟分析可知,20 Hz的单脉冲能量高,持续时间长,因此会对涂层产生更大的热作用。根据微观组织分析可以证实,这种较大的热影响导致涂层晶界析出细小的富Cr颗粒物,导致该区域晶界贫Cr现象加重。同时,析出的富Cr硬质颗粒还会与Ni元素组成原电池,加速初生枝晶中Ni元素的腐蚀[15]。虽然上述过程对耐腐蚀性能有不利影响,但涂层形成了细化均匀的晶粒组织,晶界与共晶区域有所增加,从而有利于改善耐腐蚀性能。由于涂层未析出过多的富Cr颗粒物,因此晶粒细化对耐蚀性能的提高作用要强于热影响带来的弱化作用。上述两过程的综合作用仅使涂层耐腐蚀性能得到小幅提高(图23)。

随着脉冲频率增大至80 Hz,虽然涂层内部的晶粒发生了一定程度的长大,但涂层中硬质相的析出量明显减少,因此可以有效减弱晶界的贫Cr现象,缓解涂层腐蚀倾向,使涂层具备更好的耐腐蚀性能。当脉冲频率增大至200 Hz时,涂层中形成粗大的树枝晶,导致晶界平直化程度增加,晶界与共晶区面积减小,共晶区析出的硬质相增多,因此,涂层的耐蚀性随着硬质相数量与尺寸的增大而逐渐减弱,脉冲频率为200 Hz的激光熔覆涂层表现出较差的耐腐蚀性。

3 结论

(1)脉冲频率为20 Hz时熔池冷却速度快,涂层晶粒明显细化,并析出细小颗粒相。脉冲频率为80 Hz时,脉冲峰值作用时间缩短,同时短脉冲激光对熔池产生搅拌作用,使涂层析出相显著减少。脉冲频率为200 Hz时,脉冲波峰与波谷差值极小,熔池长时间处在稳定高温区间,使得涂层组织粗化并析出大量颗粒相。

(2)随着脉冲频率的增大,涂层硬度升高且耐磨性下降,由于脉冲频率为20 Hz时熔覆层硬度较高且析出细小硬质相,因此磨损率最小,较连续激光熔覆层磨损率减小30.96%。而脉冲频率为80 Hz时熔覆层硬度较脉冲频率为20 Hz时熔覆层硬度降低,且细小硬质相较20 Hz时减少,磨损率较连续激光熔覆层减小26.63%,但较脉冲频率为20 Hz时的熔覆层仅减小6.27%。

(3)涂层冲击韧性随脉冲频率增大而先增大后减小,虽然脉冲频率为20 Hz时熔覆层晶粒更小,但析出细小硬质相,使得涂层应力集中点增加,使冲击韧性较连续激光熔覆层冲击韧性仅提高15.99%。由于脉冲频率为80 Hz时熔覆层中硬质相明显减少且晶粒未显著增大,因此其冲击韧性最大,较连续激光熔覆层冲击韧性提高29.94%,较脉冲频率为20 Hz时熔覆层冲击韧性提高12.03%。

(4)涂层自腐蚀电流密度随脉冲频率增大而先降后升。当脉冲频率为80 Hz时,由于涂层晶粒未明显粗化且硬质析出相明显减少,因此涂层具有最低的自腐蚀电流密度,较连续激光熔覆层电流密度减小40.08%。

综上所述,80 Hz的脉冲频率在涂层耐磨、耐冲击及耐腐蚀性方面的综合提高作用更显著。