进给速率对AlSi/PHB 封严涂层可磨耗性的影响

2021-09-16赵心我于月光孙建刚

赵心我,于月光,孙建刚

(1.矿冶科技集团有限公司,北京 100160;2.北京市工业部件表面强化与修复工程技术研究中心,北京 102206;3. 特种涂层材料与技术北京市重点实验室,北京 102206)

0 引言

随着全球经济的飞速发展,节能降耗已成为人类21 世纪面临的严峻任务。航空工业领域也不例外,在航空飞行器的设计中,更安全、更高效、更舒适成为了新一代飞行器的发展方向,这也给航空发动机的设计带来了新的更高的要求,低油耗、大推力、长寿命已成为新一代航空发动机设计的总体目标[1]。研究发现,发动机的气路密封即转子与机匣的径向间隙大小对压气机、涡轮机的功率、效率及耗油率都有极大的影响。据资料报道,典型发动机的压气机径向间隙增大0.076 mm,对应的单位油耗就将增大约1%;高压涡轮机转、静子间隙增加0.00127 mm,对应的单位油耗量增加约0.5%;当转、静子间隙平均减少0.245 mm 时,效率大约可提升1%[2]。

虽然间隙的减小可以提升航空发动机的性能,但过度减小转、静子的间隙容易造成转动部分与机匣的碰磨损伤,对发动机极为不利。封严涂层技术也就成为了控制转、静子间隙的常用方法,当叶片与涂层刮削碰磨时,封严涂层将“吸收”大部分的碰磨能量,从而确保转子叶片不发生磨损或粘着,并维持最小的气路间隙以提高发动机性能。

铝硅聚苯酯(AlSi/PHB)可磨耗封严涂层由于其生产工艺简便、成本低、返修和调整性能容易、封严效果好[3-4]而被国内外主要发动机制造商广泛采用,大量应用于如风扇、压气机等零部件制造和维修,可大幅提高发动机的功率、降低油耗。在铝硅聚苯酯材料中,AlSi 名义含量60%,聚苯酯名义含量40%。AlSi 作为金属骨架相中,Al 的存在降低了剪切强度[5],Si 可以改善合金的流动性,降低热裂倾向,减少疏松,提高气密性,使合金具有好的耐腐蚀性能和中等的机加工性能,具有中等的强度和硬度,但塑性较低,可磨耗性较好。聚苯酯具有良好的自润滑性能,使其非常适合用作可磨耗封严涂层材料中的可磨耗相。AlSi/PHB 使用温度一般都在325℃以下,主要应用于低压压气机部位的机匣封严。

本文利用自主研发的BGRIMM-ATR 型高温超高速可磨耗试验机对AlSi/PHB 封严涂层材料进行了不同模拟工况下的磨耗试验,对不同的进给速率条件下的可磨耗性进行了研究。通过对试验后的涂层和叶片的磨损质量、磨损高度、磨损形貌等进行分析,研究了不同试验参数对封严涂层可磨耗性的影响,对AlSi/PHB 封严涂层材料进行了初步的可磨耗性评价。

1 试验过程与方法

1.1 实验材料

采用的模拟叶片为GH4169,主要化学成分和性能参数见表l 和表2。采用电火花线切割加工,叶尖高度1.5 mm,厚度为0.5 mm,宽度为25 mm,经丙酮超声波清洗后吹干备用。

表1 GH4169 的化学成分Table 1 Chemical composition of GH4169

表2 GH4169 的力学性能Table 2 Mechanical properties of GH4169

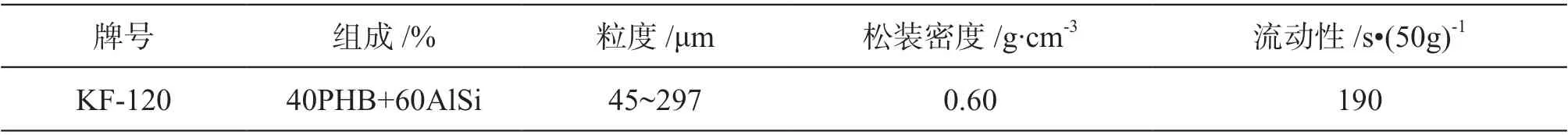

使用矿冶科技集团有限公司研制的团聚型铝硅聚苯酯封严涂层材料(牌号KF-120)制备AlSi/PHB 涂层。材料为近球状粉末颗粒,粉末材料基本性能如表3 所示。

表3 团聚型铝硅聚苯酯封严涂层材料的典型性能Table 3 Typical performance of AlSi/PHB

对基材进行喷砂粗化和除油处理,形成洁净的粗糙表面以提高基体与涂层的结合强度。喷涂前将粉末进行烘干处理。采用德国GTV 喷涂系统,用F6 等离子喷涂枪在基体表面制备AlSi/PHB 涂层,其中粘结层材料选用NiAl95/5 复合粉,粘结层厚度约为120 μm,AlSi/PHB 复合面层厚度为2.5 mm。经过优化的喷涂工艺参数为:主气(Ar)流量60 L/min、辅气(H2)流量7 L/min、送粉速率26 g/min、电弧电流400 A、喷距90 mm。

1.2 高温超高速可磨耗试验机及实验参数

封严涂层可磨耗性能评价和磨耗机理的研究对于封严涂层材料的制备和成分优化具有重要的指导意义。高温超高速可磨耗试验是目前国内外采用的最接近航空发动机实际工作条件的评价方法。该方法是通过模拟动静部件之间的相互刮擦过程,对涂层进行评价,对磨耗机理进行研究。为了模拟航空涡轮发动机气路密封服役条件下的摩擦磨损现象,研究封严涂层的磨耗机理,评价涂层的可磨耗性能,矿冶科技集团研制出全尺寸BGRIMM-ATR 型高温超高速磨耗试验平台[6]。其设备参数如下:轮盘最高转速15500 rpm、最高线速度450 m/s、最高测试温度1200℃、微进给速率范围2~2000 μm/s。可磨耗试验机能够准确记录试验中的关键数据,如轮盘转速、叶尖线速度、试样进给速度、进给深度、试样加热温度、刮削力等。

利用BGRIMM-ATR 型可磨耗试验机对AlSi/PHB 封严涂层试样进行可磨耗试验,试样的尺寸为:100 mm×40 mm×8 mm。由于AlSi/PHB 材料一般在低于325℃温度下工作,试验温度选定为25℃。实验参数如表4 所示。

表4 AlSi/PHB 封严涂层可磨耗试验参数Table 4 Abrasion test parameters of AlSi/PHB seal coating

1.3 样品表征

选用测量精度为0.001g 的电子天平对试验前后AlSi/PHB 封严涂层试样和叶片的质量进行测量,计算出两者的磨损量比值。对试验后涂层和叶片磨痕采用光学显微镜进行宏观形貌分析,采用日立公司的HitachiSU-5000 型扫描电子显微镜(SEM)观察和分析涂层试样的显微组织形貌。

1.4 叶片/涂层磨损质量、IDR 定义

定义叶片质量磨损比为:叶片磨损质量÷实验前叶片质量×100%。定义涂层质量磨损比为:涂层与基体磨损质量÷实验前涂层与基体质量×100%。叶片磨损质量=实验后叶片质量-实验前叶片质量,涂层与基体磨损质量=实验后涂层与基体质量-实验前涂层与基体质量。叶片质量磨损比为正时代表叶片被磨损,为负时代表叶片上有涂层的黏附。叶片质量磨损比越低,说明涂层与叶片对磨时叶片的损伤越小。涂层质量磨损比代表涂层在试验前后损失的质量,不同工况下磨损质量比数值变化幅度越小,说明涂层的磨耗性能越稳定,并未出现大面积剥落、掉块等极端情况。

怒江州政府从2003年开始大量招商引资,推进中小水电开发。国家发改委评审通过了《怒江中下游水电规划报告》,计划了在怒江修建“两库十三级”电站的开发方案,但上述规划方案遭到了环保组织的反对。在随后的十一五、十二五国家能源发展规划中,怒江水电开发的计划一直位列其中。通过民间环保力量的不懈努力,经过十多年保护与开发的探讨,在2016年12月的能源发展十三五规划中,怒江水电开发终于出列。

由于刮痕表面形貌不规则,采用直接测量的方式无法获得准确的刮痕深度数据。根据转子半径与刮痕长度的几何关系,通过计算得出更为准确的刮痕深度数据,刮削深度与刮削长度的几何关系如图1 所示。在进行磨耗试验前后,采用游标卡尺对涂层刮痕的长度进行测量并记录,其满足GB/T 1214.3 的规定,精度为0.02 mm。

图1 刮痕深度与刮痕长度的几何关系Fig. 1 The geometric relationship between the depth of the scratch and the length of the scratch

涂层刮削深度的计算公式:

式中D为涂层刮削深度计算值;R为轮盘半径+叶片高度;L为涂层刮削长度。

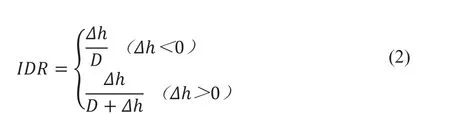

将刮削试验前后的叶片高度变化与总进给深度的比值定义为叶片高度磨损比(IDR),通过下式计算:

式中,Δh为叶片高度变化值,Δh=刮削前高度-刮削后高度;当刮削试验后,叶片高度增加(Δh<0)时,即有涂层材料向叶尖的粘附造成叶片高度增加,总进给深度值=刮痕深度的计算值;当刮削试验后,叶片高度减小(Δh>0)时,总进给深度=刮痕深度的计算值+叶片高度变化值,即总的进给深度就是叶尖磨损的深度与涂层被刮削的深度之和。

进给深度比IDR是评价涂层可磨耗性能的定量指标。IDR的绝对值越小,可磨耗性能就越好。当以叶片磨损为主时,IDR为正值,当出现涂层材料黏附叶片时,IDR为负值。一般情况下,IDR绝对值小于10%可磨耗性为优,10~20%可磨耗性为良,20%~ 30%可磨耗性为可接受。

2 结果及分析

2.1 涂层与叶片磨耗的宏观形貌

对可磨耗试验后的涂层和模拟叶片进行宏观形貌观察,如图2 所示。从图2 可以看出,所有涂层均发生不同程度的磨耗,其表面有明显的刮削弧形凹槽,涂层试样在不同的进给速率下呈现的磨耗形貌基本相似,涂层表面刮削区域均有较为明显的犁沟和切削痕迹,磨耗机理以犁削与切削为主,在所有的实验条件下涂层均未发生大面积剥落和掉块现象,叶片的刮削方向是从左到右,在整个刮削的范围内,涂层表面的磨损形貌基本一致,没有明显差异,可以认为虽然进给速率发生了改变,但是总体的磨耗机理没有发生变化,为犁削磨损。从图中还能看出,涂层表面均有不均匀分布的凹坑,并且随着进给速率的增加,涂层刮削后的凹坑变多,这说明在进给速率增加时,叶片与涂层因为碰磨剧烈程度增加而发生了撕裂,并且随进给速率增加,刮削同样深度时的刮削次数变少,每次碰磨的进给深度变大,叶片与涂层的碰磨作用更剧烈,所以碰撞产生的凹坑更大更多,凹坑的数量和大小会影响涂层的密封性。

图2 不同进给速率条件下涂层与模拟叶片宏观形貌图: (a), (b)1#; (c), (d) 2#; (e), (f) 3#Fig. 2 The macro morphology of the coating and the blade simulation diagram under different test conditions:(a), (b)1#; (c), (d) 2#; (e), (f) 3#

2.2 涂层刮削深度、叶片磨损高度和总磨耗深度

对可磨耗试验后的涂层试样和模拟叶片进行测试。涂层刮削深度、叶片磨损高度及总磨耗深度等测量和计算结果,如表5 所示。由表5 可知,在线速度为350 m/s,进给速度5~100 μm/s,进给深度500 μm 条件下:在不同进给速率下AlSi/PHB 涂层的刮削深度均大于进给深度,而对磨叶片的高度减少均低于进给深度。对比三组实验数据可知,在进给速率增大的过程中,叶片磨损高度与总磨耗深度有先降低后增加的趋势。

表5 涂层刮削深度、叶片磨损高度和总磨耗深度Table 5 Scraping depth of the coating, wear height of the blade and the total wear depth

2.3 涂层与叶片磨损质量分析

对可磨耗试验后的涂层试样和模拟叶片进行宏观测试。涂层磨损质量、叶片磨损质量及磨损比例等测量和计算结果,如表6 所示。由表6 可知,在进给速率增大的过程中,涂层的磨损量逐渐增大,而叶片在进给速率5 μm/s 与100 μm/s 时仅有极微小的质量增加,说明有极少部分涂层黏附在叶尖。而当进给速率为50 μm/s 时,叶片无质量变化,说明当进给速率为50 μm/s 时,AlSi/PHB涂层的可磨耗性相对最好,叶片质量磨损比最小,涂层能为叶片提供最有效的保护。

表6 涂层与叶片试样磨损质量统计表Table 6 Statistical Table of Wear Quality of Coating and Blade Specimen

2.4 涂层SEM 形貌分析

对可磨耗试验后的涂层刮削区域进行SEM形貌观察,如图3 所示。由图3 可知,在200 倍电子显微镜下涂层试样均有明显的刮削与犁沟形貌,图中浅色的部分是聚苯酯固体润滑相,深色部分为AlSi 金属相,同时也存在一些孔洞。并且在1#(图3(a))、3#(图3(c))试样中出现了一些较深较大的犁沟,同时这些犁沟其周围也产生了许多的粘连状金属相。由1#试样(图3(a))可知,涂层在5 μm/s进给速率条件下碰磨时,单次刮削深度小,犁沟较明显。在固体润滑相周围的金属相会被撕扯掉,形成一些孔洞,同时在沿犁沟方向的金属相上会形成部分鳞片状结构,犁沟周围有很多细小的裂纹与破碎,并存在一些沟槽两侧有熔融黏附的痕迹。由2#(图3(b))试样可知,涂层在50 μm/s 进给速率条件下碰磨时,单次刮削深度增加犁沟均匀且固体润滑相周围的孔洞较1#降低很多,并且也无明显的鳞片状结构,整体刮削形貌比较均匀,说明该条件下主要磨损机理为切削磨损。由3#(图3(c))试样可知,涂层在100 μm/s 进给速率条件下碰磨时,单次刮削深度最大,犁沟变得明显且深,在犁沟周围还可观察到金属相的破裂和碰磨碎屑,在固体润滑相周围的撕扯作用在三组中最大,孔洞最深最明显,同时可以看到涂层沿犁沟方向有一些较大块的鳞片状结构。

图3 不同进给速率条件下涂层SEM 形貌图: (a) 1#; (b) 2#; (c) 3#Fig. 3 SEM topography of coating under different feed rate conditions: (a) 1#; (b) 2#; (c) 3#

2.5 IDR 分析

对可磨耗试验后的涂层试样进行IDR值计算,结果如表7 所示。由表7 可知,1#、2#、3#涂层的可磨耗性均为优,但对比来看2#涂层IDR值为0,可磨耗性在这三组中最好。同时,在进给速率从5 μm/s 升至50 μm/s 时,IDR值变化幅度较小,但进给速率从50 μm/s 升至100 μm/s 时,IDR值的变化幅度相较于前一段有大幅上升,这说明过高的进给速率会造成叶片和涂层的碰磨过程更加剧烈。

表7 涂层IDR 值计算结果Table 7 Coating IDR value calculation result

综上实验结果可知,本实验的碰磨方式为间歇碰磨方式,叶片与涂层的碰磨过程时间极短,在每次高速碰磨后涂层表面都会形成摩擦热,在相同的进给深度条件下,低进给速率时叶片与涂层碰磨次数多、时间长、单次刮削量小,所以叶片每次都近乎与前一次的表层碰磨,这会造成热量聚集在涂层的刮削表面不易扩散,当热量达到一定程度时,会在该区域形成熔融形貌。同时叶片的每次碰磨的径向撞击会对该区域进行局部压实和塑性破坏,使犁沟变形破碎,因此在5 μm/s进给速率下会发现犁沟周围有很多细小的裂纹与层状破碎物。涂层表面的犁沟与切削形貌说明主要的变形机制是犁削与切削变形,且刮削沟槽越均匀,说明碰磨过程越稳定。在100 μm/s 的高进给速率时,因为碰磨次数少,所以单次进给量很大,叶片对涂层的犁削和撞击撕裂作用也非常大,于是会造成深犁沟与润滑相周围的孔洞增大增多,金属相裂纹增加增大,磨屑增加,可磨耗性变差。

3 结 论

本文采用BGRIMM-ATR 型高温超高速可磨耗试验机对AlSi/PHB 可磨耗涂层材料进行了线速度350m/s 下的不同进给速率实验,进给速率分别为5 μm/s、50 μm/s、100 μm/s。得到了不同进给速率下的涂层和叶片的磨损质量、表面宏观和微观磨损形貌、磨损高度等结果,通过研究得出结论:

(1) 随着进给速率的增加,IDR 值呈现先减小后增大的趋势,当进给速率为50 μm/s 时,涂层的可磨耗性相对最优。

(2) 在低进给速率时,AlSi/PHB 涂层的磨耗机制为切削、犁削与熔融;在中进给速率时磨耗机制主要为切削;在高进给速率时磨耗机制主要为犁削与撕裂。

(3) 进给速率的改变对AlSi/PHB 涂层在常温服役条件下的相对可磨耗性有很大影响。但是AlSi/PHB 涂层在常温服役条件下,微小、常规和极限进给条件下可磨耗性仍较为优秀,是一款性能优异的可磨耗封严涂层。