等离子喷涂Ni/YSZ 氢电极的结构调控及其对SOEC 的影响

2021-09-16方帅帅陈旭李长久

方帅帅,陈旭,李长久

(西安交通大学 金属材料强度国家重点实验室,西安 710049)

0 引言

固体氧化物燃料电解池(solid oxide electrolysis cell, SOEC)是一种把电能和热能转化为化学能的能量转换装置[1,2]。其采用的全固态结构有效解决了电解质的流失和腐蚀问题,具有能量转换效率高、清洁、无需使用贵金属作为催化剂等优点[3]。Idaho 实验室和Ceramics 公司根据模拟第四代反应堆驱动制氢试验发现,高温电解水法能量消耗比其他制氢方法更少,制氢效率可以达到45%~52%,远高于常规水电解的制氢效率[4]。Fujiwara 等[5]的研究表明,在800℃高温下SOEC与先进核能进行耦合,可以实现超过53%的热氢转化效率。因此,如果制氢能量来源由可再生能源或先进核能提供,借助SOEC 可以实现氢气的高效、清洁、大规模制备。

氢电极、电解质和氧电极是构成电解池的基本功能层。根据电池的几何设计与连接方式,固体氧化物电解池主要分为管式和平板式。其中,管式SOEC 设计为自密封,可避免热匹配引起的高温热应力,且具有串并联简单的特点,是当前最接近商业化应用的电池结构。由于电解池的电解质、氢电极、氧电极都由陶瓷构成,因此陶瓷薄膜的制备技术成为SOEC 制造的基本工艺。目前SOFC 研究的材料体系比较成熟,故SOEC 的材料体系优先借鉴SOFC 材料。

常见的陶瓷薄膜成形技术,如流延成形与丝网印刷等,因工艺简单且成熟被广泛用于SOEC的开发制造。然而其对于复杂结构的电池有一定的局限性,且存在高温烧结导致结构变化、界面元素扩散等问题。相比于丝网印刷,大气等离子热喷涂(atmospheric plasma spraying, APS)可通过逐层累加实现复杂多层结构的功能层制备,仿形沉积性优越,同时可避免高温烧结带来的问题,是一种非常有潜力的管式SOEC 生产技术[6-8]。利用大气等离子喷涂制备SOEC 的电极涂层的组织结构不同于传统流延成型,具有典型的层状结构特征。氢电极是反应气体发生电解催化反应制氢的场所,除具备足够高的催化活性、气体输运和传导电子外,还需要与其他功能层相匹配、在高温高湿的环境下保持组织结构和相稳定。因此需要优化材料设计与制备工艺使得氢电极具有合理的多孔组织结构[9-11],以确保气体输运和导电性能,从而提高电池性能。

Ni/YSZ 复合氢电极已广泛用作电极材料。APS 制备Ni/YSZ 氢电极一般采用先沉积NiO/YSZ 复合涂层后再将NiO 还原的方法制备。然而,利用APS 制备Ni/YSZ 涂层时也存在如何优化材料设计与制备工艺确保较高的输出性能等问题。Hino 等[12]人以YSZ 为电解质材料、Ni/YSZ 为氢电极材料和La1-xSrxMnO3(LSM)为氧电极材料,分别研究了管式和平板式固体氧化物电解池的性能。其中,管式SOEC 在温度为950℃时的最大产氢密度可达44 Ncm3/cm2h,平板式SOEC 在温度为850℃时的最大制氢密度达到38 Ncm3/cm2h,然而,两种电池在一次热循环完成之后其结构损坏严重,该问题还没有得到解决。Mawdsley 等[13]以厚度为200 μm 的ScSZ 为电解质材料,Ni-ScSZ 为氢电极材料,(La, Sr)CoO3为氧电极材料制备了电解质支撑双极板结构的电解池,用有效面积为64 cm2的电极板测试了制氢性能和及其稳定性,连续运行2000 h 后发现电极分层和电极的过烧结是两个导致SOEC 性能下降的重要原因,而电极的组织结构是影响高温烧结的重要因素。Jin 等[14]以LSM-YSZ 为氧电极、YSZ 为电解质,分别以Ni-SDC、Ni-YSZ 和LSCM-YSZ 为氢电极,采用电解质支撑结构制备SOEC,在不同水蒸气含量的氢电极气氛中850℃下研究SOEC 的阻抗谱表明,水蒸气含量越高,电解水反应越困难,同时水蒸气含量对氢电极的影响比对氧电极的影响大,这可能由于电极孔隙率较低在较高水蒸气含量下引起浓度极化有关。以上研究结果表明,Ni/YSZ电极结构不仅影响电极性能,而且也影响电解池的长期稳定性,因此,针对高性能氢电极的APS制备,依然有必要结合粉末设计,系统研究喷涂工艺条件对氢电极组织结构与性能的影响规律,以为喷涂工艺优化而优化电极组织结构提供依据。

为此,本研究采用由亚微米NiO 与亚微米YSZ 以质量比为6:4 造粒制造的三种不同粒度分布的NiO/YSZ 复合粉末为喷涂粉末,采用Ar/H2等离子气体制备了Ni/YSZ 氢电极涂层,研究等离子电弧气体、粉末粒径对Ni/YSZ 氢电极微观结构、交流阻抗和单电池性能的影响。

1 试验

1.1 电解池的制备

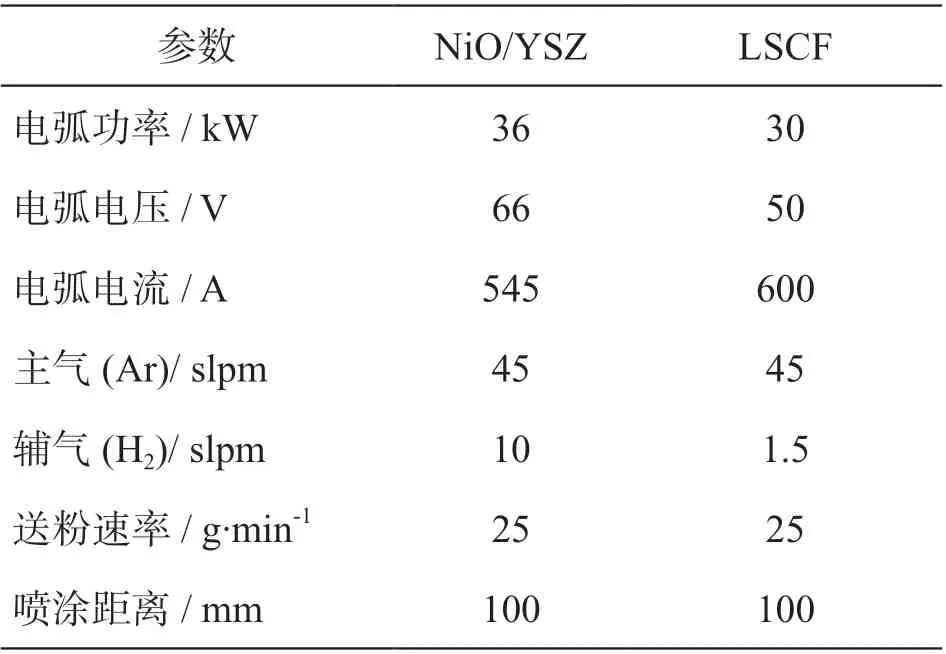

本研究在烧结制备的电解质表面采用APS 制备氢电极和氧电极后组装了Ni/YSZ|ScSZ|LSCF 电解池。其中ScSZ(10 mol%氧化钪稳定的氧化锆,青岛天尧实业有限公司)电解质冷压成形后经1400℃烧结5 h 制备,厚度与直径分别为1 mm 与Φ 10 mm。将电解质双面刮涂一薄层ScSZ 后经烧结获得约5 mm 后的粗糙层以匹配APS 电极层。采用NiO/YSZ(青岛天尧实业有限公司)复合粉末作为氢电极材料,粉末的形貌及尺寸信息如图1 所示,其中NiO 和YSZ 的比例为6 : 4。将粉末分筛为标称5~30 μm、30~50 μm 与50~75 μm 的三种不同粒度进行试验,分别称为小粉、中粉、大粉。阴极采用Oerlikon-Metco 公司生产的平均粒径为25 mm 的LSCF 粉末喷涂制备。在电解质表面APS 制备的电极尺寸为Φ 8 mm,APS 工艺参数如表1。

表1 大气等离子喷涂参数Table 1 Parameters of atmospheric plasma spraying

图1 NiO/YSZ 粉末微观形貌及粒度分布:(a)微观形貌;(b)粒度分布Fig.1 Micromorphology and particle size distribution of NiO/YSZ powders:(a) microstructure; (b) particle size distribution

1.2 表征与测试

采用场发射扫描电镜(MIRA 3 LMH, TESCAN)表征涂层的组织结构,采用射线衍射仪(XRD-6100 X,日本理学)分析涂层的相结构。采用电化学工作站(Solartron SI1260)及系统(Keithley 2440)测试电解池的电化学阻抗谱(EIS)及I-V 特性。测试前,先在阴极和阳极两侧均匀涂覆银浆作为汇流层,将试样放置于烘箱中在180℃保温2 h 使银浆固化。待银浆固化后将整个电池置于测试装置中,将电池的氢电极在800℃下还原2 h 后,氢电极侧采用50% H2/50% H2O 混合气体,氧电极侧暴露在空气中进行测试。

2 结果及分析

2.1 喷涂态涂层的相结构

图2 为等离子喷涂NiO/YSZ 氢电极的XRD图谱,可以看出氢电极中除NiO 与YSZ 外,还出现了金属Ni 相,这是由于在高温等离子体中NiO发生了还原。从图中可看出,随粉末粒径的变化,还原Ni 的含量变化不大。利用K 值法定量分析了还原前氢电极中Ni 的含量表明,在喷涂过程中,小粉、中粉、大粉制备的氢电极中NiO 还原为Ni的含量分别为9.25%、10.82%、9.97%。

图2 等离子喷涂NiO/YSZ 涂层XRD 分析Fig. 2 XRD patterns of NiO/YSZ coating by APS

图3 为喷涂态NiO/YSZ 电极涂层的截面组织结构。从图中可看出,氢电极与电解质结合良好,其内部NiO 与YSZ 分布均匀。随粉末粒径的增大,由于粒子熔化程度降低,氢电极孔隙率随之增加,孔隙尺寸变大,采用图像处理技术统计表明,三种涂层的表观孔隙率分别为3.39±0.12%、4.56±0.21%与6.78±0.39%。这说明粉末粒径对电极沉积后的成分影响不大,但其微观结构影响较大。

图3 还原前NiO/YSZ 涂层截面形貌:(a)小粉;(b)中粉;(c)大粉Fig. 3 Cross-sectional morphologies of NiO/YSZ coating before reduction:(a) small size powder; (b) medium size powder; (c) large size powder

2.3 氢电极测试后微观结构

图4 为NiO/YSZ 氢电极测试后的截面组织结构。可以看出,经还原测试后的氢电极呈现更明显的层状组织结构,由于熔化部分优先沿表面铺展,因此氢电极与电解质界面结合处NiO 与YSZ分布均匀、界面结合良好。另一方面,完全熔化粒子将通过充分变形形成层状结构组织,而随粉末粒径的增大,因喷涂粒子的熔化程度降低,致使涂层中变形不充分的未完全熔颗粒变多。这种因较有限熔化粒子形成的结构特征影响Ni 在氢电极中的连续性,进一步影响了其催化活性与电解池性能。等离子喷涂中,粉末粒子的尺寸对其加热熔化特性影响显著,粉末粒子随粒径的减小加热速度显著增加,从而熔化程度显著改善。针对本研究所采用的三种颗粒尺寸的粉末粒子在所使用的喷涂条件下,采用小于30 μm 的粒子时,粒子熔化充分,因此,与电解质的接触良好,但孔隙率显著降低,而采用颗粒尺寸大于50 μm 的粒子时,其熔化程度有限,尽管如图3(c)所示,氢电极中的孔隙率较高,有利于气体到的传输,但较差的熔化状态致使在沉积时与电解质的接触与结合较差,将影响有效三相界的形成。而粒度介于30~50 μm 的中粉,由于熔化程度适中,不仅与电解质的接触质量较高,而且部分微熔粒子沉积后增加了氢电极的微孔含量,有利于反应气体的输运,因此采用合适的粉末粒径可以调控氢电极涂层微观结构,从而改善氢电极性能。

2.2 电解池性能

图5 为电解池Ni/YSZ|ScSZ|LSCF 的氢电极以50% H2O/50% H2为反应气体,氧电极暴露在空气中的输出性能测试结果。从图中可看出,所有电解池的开路电压与理论开路电压值基本相同。电解池的开路电压(OCV)在600℃到800℃范围内随着温度的升高而降低。在 SOEC 模式下,电池的电解电压随着电流密度(绝对值)增加而升高;在 SOFC 模式下,电池的放电电压随着电流密度的增加而减小。在整个测试区间,随着温度升高,V-I 曲线斜率下降,单位电流密度升高所需的电解电压减小,电解池的性能提高。当电解电压为1.5 V,由小粉、中粉、大粉制备的氢电极组装的电解池在800℃时的电流密度分别为0.51 A/cm2、0.64 A/cm2、0.61 A/cm2,其他温度下的具体数据如表2所示。因此,在一定的电解电压下,电解电流密度随温度的升高而显著升高。其中,中粉制备的电池电解电流密度最高。

表2 电解池在电解电压为1.5 V 时的电流密度Table 2 The current density of the electrolytic cell at an electrolytic voltage of 1.5V

图5 电解池在不同温度下的输出性能:(a)小粉;(b)中粉;(c)大粉Fig. 5 Output performance of electrolytic cell at different temperatures:(a) small size powder; (b) medium size powder; (c) large size powder

图6 给出了相对应测试条件下Ni/YSZ 对称电池的EIS 结果。高频区实轴截距为电解质、电极等整个电池的欧姆阻抗,阻抗弧在实轴上的截距为氢电极极化阻抗,为了更好的对比,图中忽略欧姆阻抗而将极化阻抗归一化给出。在800℃,小粉、中粉、大粉制备的氢电极的极化阻抗分别为0.13 Ω·cm2、0.12 Ω·cm2、0.15 Ω·cm2;当 温 度降低到600℃时,阻抗分别增加至0.76 Ω·cm2、0.48 Ω·cm2、1.02 Ω·cm2。考察电解池输出性能与氢电极阻抗的关系发现两者之间存在良好的对应关系,即随氢电极阻抗的增加,电解性能呈下降趋势。

图6 对电池Ni/YSZ 的EIS 结果:(a)小粉;(b)中粉;(c)大粉Fig. 6 EIS of Ni/YSZ: (a) small size powder;(b) medium size powder; (c) large size powder

3 结论

通过研究粉末粒径对NiO/YSZ 氢电极涂层结构与电化学性能的影响,可以得到以下结论:

(1) 粉末粒径对APS 制备的NiO/YSZ 氢电极涂层的成分影响较小,但对氢电极的微观组织结构的影响显著,随粉末粒径的增加,电极中的孔隙率增加。

(2) 采用粒度为30~50 μm 的中粉制备氢电极时,粉末粒子的熔化程度适中,熔化的NiO 与还原的Ni 沉积于电解质表面改善了氢电极与电解质的接触状态及连续性,而未熔化部分增加了氢电极的显微孔隙,从而获得了阻抗最小的氢电极,极化阻抗在800℃为0.12 Ω·cm2、600℃为0.48 Ω·cm2。

(3) 采用NiO/YSZ 造粒粉末等离子喷涂制备氢电极组装的电解池输出性能随氢电极阻抗的增加而下降,其中由采用30~50mm 颗粒尺寸制备的阻抗最低的氢电极在1 mm ScSZ 电解质上组装的电解池性能最优,在800℃下电解电压为1.5 V 时的电流密度为0.64 A/cm2。