碱渣海相软土混合料烧结砖试验研究

2021-09-16刘小丽朱进军

邵 勇,刘小丽,朱进军

(连云港职业技术学院,江苏 连云港 222006)

0 引 言

固体废物污染防治是生态环境保护的重要内容,我国大力提倡对固体废弃物进行减量化、资源化、无害化的“三化”原则,因此对固体废弃物的处理及应用具有重大意义。利用固体废弃物制作烧结砖是实现固体废物资源化的有效途径之一,不仅解决了固体废物的处理问题,且烧结砖作为一种常用的建筑材料,利用固体废弃物来制作可节省大量资源。目前对固体废弃物烧结砖已有一定的研究,袁永兵等[1]以干化太湖淤泥为主要原料进行烧结制砖研究表明,干化淤泥直接制成砖坯干燥线收缩率为7.46%,粉煤灰的掺入可进一步降低砖坯的总线收缩率,且并不会对制品的抗压强度产生较大影响。耿飞等[2]以太湖淤泥和粉煤灰为原料进行烧结砖试验表明,增加粉煤灰掺量,砖体吸水率增大,抗压强度降低。贾鲁涛等[3- 4]以湖泊淤泥为主要原材料、煤渣为瘠性料、生活污泥为成孔剂,在试验室采用真空挤压塑性成型技术制备并烧结得到烧结砖试样,当湖泊淤泥、煤渣和生活污泥的比重分别为85%、10%和5%时,可制备出干燥线性收缩为5.35%、吸水率为16.5%、抗压强度为20.5 MPa的烧结砖试样。通过对已有研究的总结,目前对淤泥类烧结砖的研究有如下几个特点:

(1)一般不以淤泥为单独原材料烧结制砖,掺合料有石灰、粉煤灰、煤矸石、页岩、铁尾矿等,其中粉煤灰较为常见[5]。通过这些掺合料的加入,能够有效改善烧结砖的物理化学性质,使其各项技术指标达到规范要求。

(2)淤泥类烧结砖有海相淤泥、河相淤泥、湖相淤泥、生活污泥等[6],其中生活污泥烧结砖还应注意重金属的浸出问题,防止烧结砖使用过程中产生环境污染。

(3)烧结砖的烧成温度一般在900~1 100 ℃之间,主要控制指标有线缩率、吸水率、抗压强度等,其中最佳烧成温度并不是唯一值,因淤泥材料性质和掺合材料性质不同,最佳烧成温度也存在差异。

根据已有的研究,直接采用淤泥制作烧结砖的案例较少,一般均掺合石灰、粉煤灰等外加材料,但是掺入工业碱渣的案例未见报道,因此针对海相淤泥掺入工业碱渣制作烧结砖有待研究,工业碱渣在高温环境下其性质有所提高[7],故淤泥碱渣烧结砖存在理论上的可行性。

1 试验设计

淤泥与碱渣的配合比见表1。首先,将原料混合均匀,根据质量计算加入适量自来水使混合物含水率为40%,充分搅拌5 min,拌合完成的原料装入塑料袋闷料24 h。设计砖块试样干密度为1.50 g/cm3,将原料分3层压样成型,模具尺寸为7 cm×7 cm×7 cm。试样入模见图1。

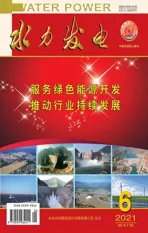

表1 原材料配合比 %

图1 试样入模

试样在自然条件下风干48 h拆模,试样脱模见图2。放入105 ℃的烘箱内烘干24 h,烘干后试样见图3。最后,烘干后的试样在高温炉进行烧结。

图2 试样脱模

图3 烘干后试样

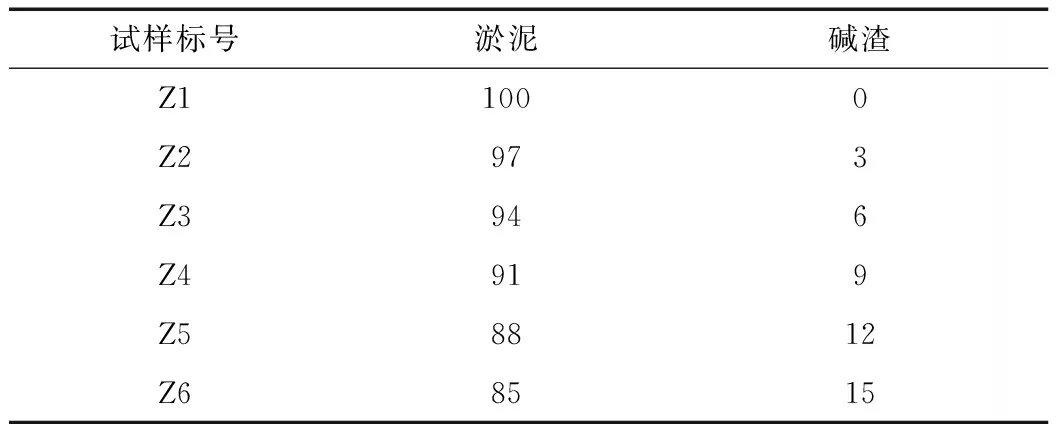

烧结温度分别为950、1 000、1 050 ℃。一般情况下,在焙烧过程中,0~200 ℃为胚体剩余水分蒸发阶段,400~600 ℃为粘土矿物分解阶段,800~900 ℃为碳酸盐矿物分解阶段。因此,本次试验采用3段焙烧制,即温度达200 ℃后保持1 h,温度达600 ℃时保持2 h,在相应烧结温度下保温烧结2 h,最后关闭加热装置让试样自然冷却,烧制完成。图4为电阻炉,最高烧结温度为1 200 ℃,功率5 kW,电压220 V,炉膛尺寸为300 mm ×200 mm ×150 mm。烧结过程见图5。烧结完成见图6。

图4 电阻炉

图5 烧结过程

图6 烧结完成

2 试验结果分析

本次试验设置3种烧结温度,分别为950、1 000、1 050 ℃,测试指标有表观密度、烧失率、线收缩率、吸水率及抗压强度。通过对样品的测试,当温度达1 050 ℃时试样出现轻微过烧现象,对比试样各项指标发现,1 000 ℃为最佳烧结温度。

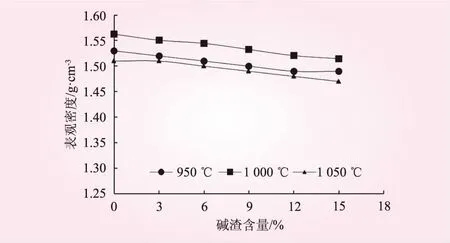

2.1 表观密度

图7为不同烧结温度下试样表观密度与碱渣含量的关系。从图7可以看出,随着碱渣含量的增加,试样表观密度略有降低,这是由于碱渣密度要小于淤泥质土,碱渣含量增大,试样密度降低。普通黏土砖表观密度为1.7~1.9 g/cm3,与普通黏土砖相比试样表观密度降低约17%。在不同烧结温度条件下,试样表观密度略有不同,烧结温度为1 000 ℃时表观密度最大,烧结温度1 050 ℃时最小,这是由于过烧导致试样体积轻微膨胀,致使表观密度降低,而烧结温度为950 ℃时烧结不够充分,质量损失小,致使其表观密度略小。

图7 表观密度与碱渣含量的关系

2.2 烧失率

图8为不同烧结温度下试样烧失率与碱渣含量的关系。从图8可以看出,随着碱渣含量的增加,试样烧失率逐渐降低,因为碱渣的增加导致淤泥质土含量相对减少,有机质的烧失量减少。不同烧结温度条件下,样品烧失率差别不大,均在10%附近。

图8 烧失率与碱渣含量的关系

2.3 线收缩率

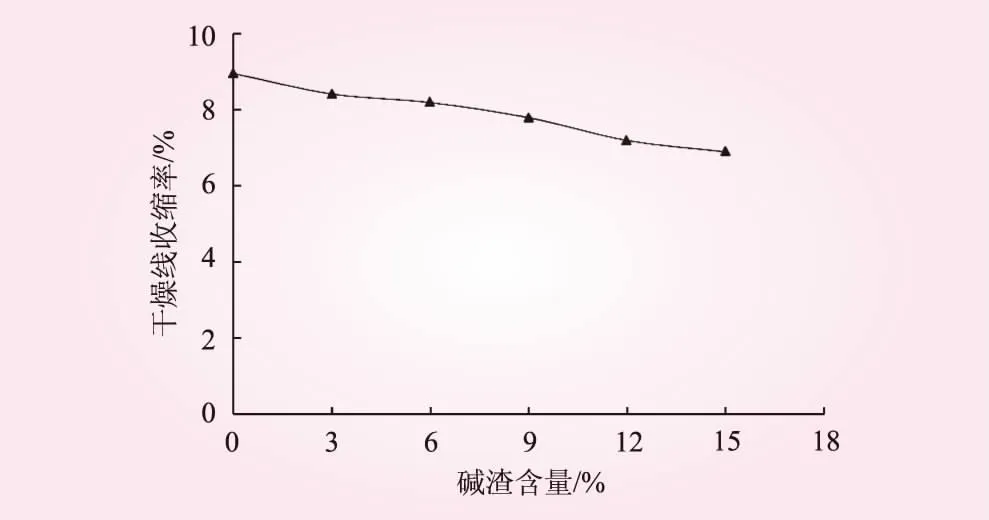

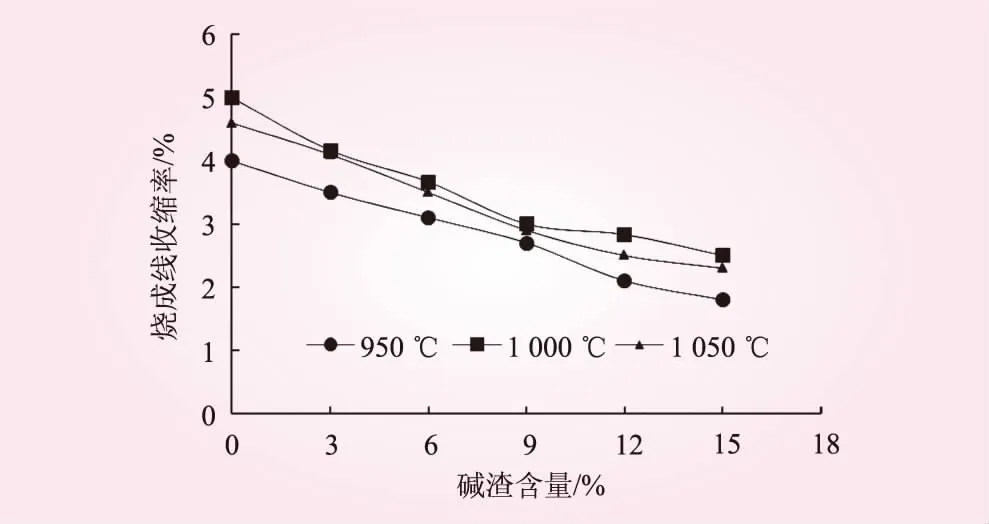

图9为干燥线收缩率与碱渣含量的关系。从图9可以看出,碱渣的掺入能够降低试样干燥收缩率,碱渣掺量由0增加至15%时,试样干燥线收缩率由9.1%降低至7.2%。图10为不同烧结温度下试样烧成线收缩率与碱渣含量的关系。从图10可以看出,随着碱渣含量的增加,试样烧成线收缩率逐渐降低,因为碱渣在高温条件不仅没有收缩,相反有轻微的膨胀。不同烧结温度条件下,试样烧成线收缩率均在3%附近。

图9 干燥线收缩率与碱渣含量的关系

图10 烧成线收缩率与碱渣含量的关系

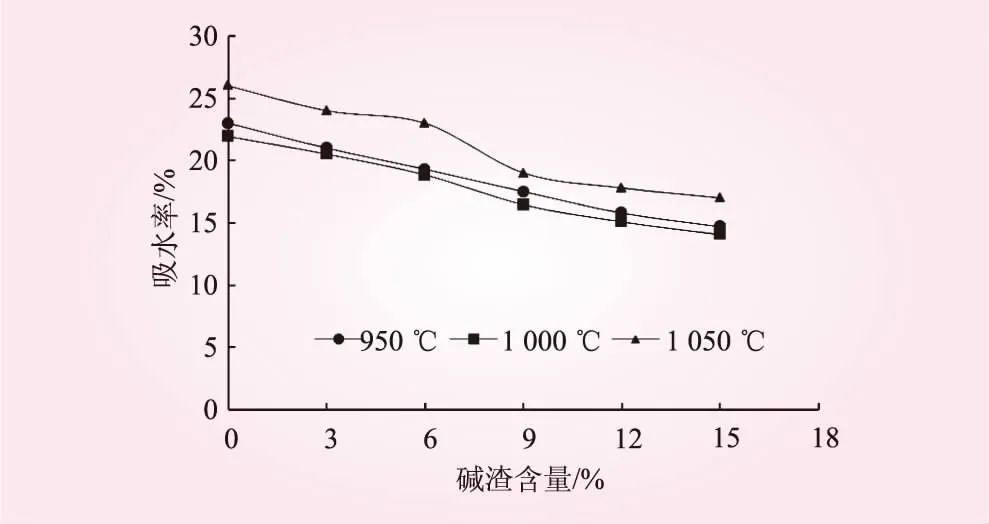

2.4 吸水率

图11为不同烧结温度下试样吸水率与碱渣含量的关系。从图11可以看出,随着碱渣含量的增加,试样吸水率逐渐降低。不同烧结温度条件下,样品吸水率在15%~25%之间。

图11 吸水率与碱渣含量的关系

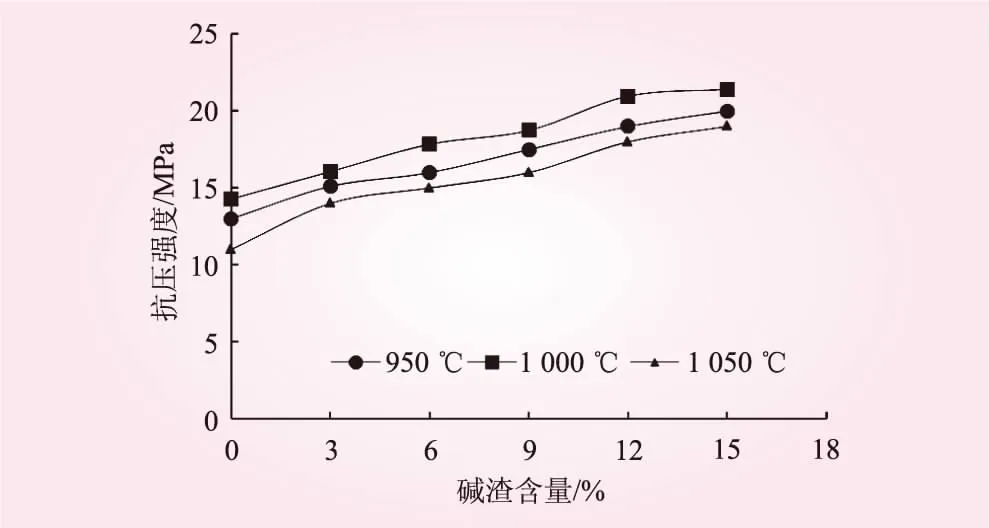

2.5 抗压强度

图12为不同烧结温度下试样抗压强度与碱渣含量的关系。从图12可以看出,随着碱渣含量的增加,试样抗压强度逐渐增大。其中,烧结温度为1 000 ℃时抗压强度最大,烧结温度950 ℃次之,烧结温度为1 050 ℃时最小,且烧结温度为1 050 ℃时有轻微过烧现象。烧结温度为1 000 ℃时,不掺入碱渣的试样抗压强度为14.28 MPa,随着碱渣的增加,试样抗压强度逐渐增大,当碱渣含量为15%时,试样抗压强度为21.42 MPa,说明碱渣能够有效改善烧结砖的强度。

图12 抗压强度与碱渣含量的关系

2.6 碱渣烧结砖与粘土砖对比分析

图13为碱渣淤泥砖与普通粘土砖对比。2种砖的烧结温度均为1 000 ℃,且制备及烧结条件一致。普通粘土砖的抗压强度为18.23 MPa。从图13可以看出,随着碱渣的掺入量达6%时,碱渣淤泥烧结砖的抗压强度与普通粘土砖基本相当,碱渣掺量继续增加后,碱渣淤泥砖的抗压强度要明显高于普通粘土砖。

图13 碱渣淤泥砖与普通黏土砖对比

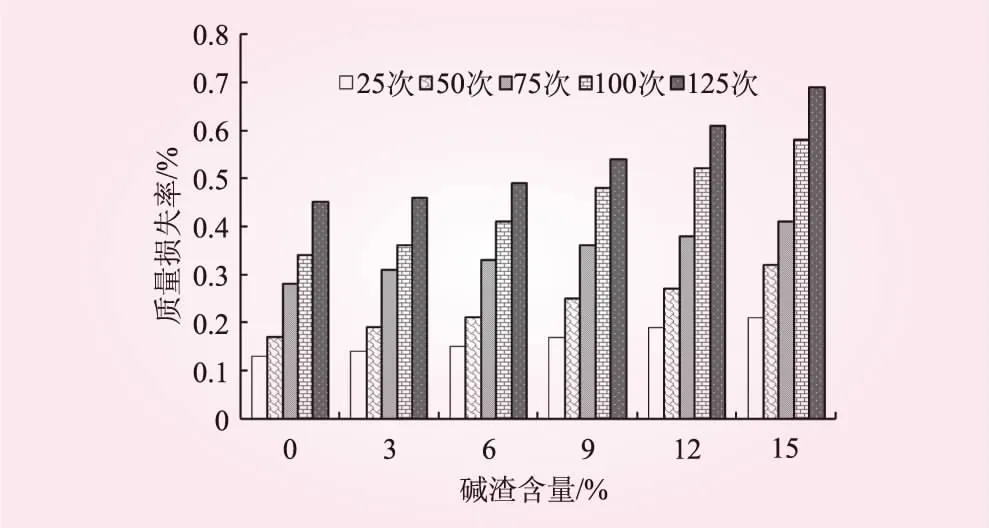

2.7 冻融试验结果分析

本次试验参照GBT 2542—2012《砌墙砖试验方法》进行冻融试验,共进行了125次冻融循环。图14为冻融试验结果。从图14可以看出,在冻融循环次数分别为25、50、75、100次和125次时,不掺碱渣的淤泥烧结砖质量损失率分别为0.13%、0.17%、0.28%、0.34%、0.45%,随着碱渣含量的增加,冻融循环质量损失率略有增加;当碱渣含量为15%时,质量损失分别为0.21%、0.32%、0.41%、0.58%、0.69%,均未超过规范要求的2%。说明各试样均满足烧结普通砖的技术要求,具有良好的抗冻性能。

图14 冻融试验结果

3 结 语

通过本文烧结试验,在海相淤泥中掺入工业碱渣后,烧结砖的性能得到了明显提高,各项指标均能满足普通烧结砖的规范要求。在冻融循环试验中,各试样质量损失率均未超过2%。在本文试验条件下,掺入工业碱渣15%时,烧结砖的抗压强度可达21.42 MPa,而普通粘土砖为18.23 MPa,抗压强度提高约17.5%,说明工业碱渣的掺入有效提高了淤泥烧结砖的强度。为了保护耕地节约资源,我国大部分城市禁用粘土烧结制砖,因此利用工业碱渣及淤泥这种固体废物烧结制砖是一举多得之举。