S型焊接金属波纹管弯曲刚度分析

2021-09-16马咏梅李何钰秋卢翔宇陈赵勤王子涵王泽平

束 振,马咏梅,李何钰秋,卢翔宇,陈赵勤,王 捷,王子涵,王泽平

(1.四川大学 机械工程学院,四川 成都 610065;2.四川日机密封件股份有限公司,四川 成都 610045)

金属波纹管是一种重要的机械密封弹性补偿元件,其泄漏量低、可靠性高、运行稳定且使用寿命长,已广泛应用于石油化工、航空航天及仪器仪表等领域。弯曲刚度是焊接金属波纹管的重要性能指标,对于其的设计及制造有重要意义[1]。目前针对S型焊接金属波纹管刚度的研究主要集中在轴向刚度和扭转刚度领域。沈祖培、BECHT C等[2-3]讨论了轴向刚度和弯曲刚度的关系,提出利用轴向刚度近似求解弯曲刚度的公式。S型焊接金属波纹管弯曲刚度解析求解过程复杂,文中通过有限元仿真方法和实验室测试方法研究波纹管的弯曲刚度,通过结果对比讨论方法的可靠性以及弯曲刚度随轴向作用力的变化规律。

1 S型焊接金属波纹管特点

S型焊接金属波纹管是较常用的一种金属波纹管类型,其基本和主要功能结构为S型波片。S型波片由多个薄板冲压而成,内外边缘通过精密焊接交替相连。作为与补偿环相连接的弹性元件,S型焊接金属波纹管具有以下几个特点:①浮动性好。对轴的振动、偏摆具有良好的适应性。②耐高温,可以广泛应用于易燃介质环境。③弹簧刚度较低。④结构简单,比常规机械密封更方便安装。⑤泄漏量少,密封性能好。⑥使用寿命长,可适应于长时间连续工作生产[4-5]。

S型单层焊接金属波纹管和S型双层焊接金属波纹管是2种常见的S型焊接金属波纹管。S型双层焊接金属波纹管由2对波片叠焊而成,其承受压力、弯矩、扭矩的性能比S型单层焊接金属波纹管的更佳。

2 波纹管弯曲刚度理论分析

波纹管弯曲刚度是衡量波纹管柔性能力的物理量。国内外关于焊接金属波纹管弯曲刚度理论研究的成果文献有限,樊大均在《波纹管设计学》一书中给出的U形波纹管弯曲刚度的经验公式为[6-8]:

式中,E为弹性模量,GPa;h0为管壁的厚度,L为波纹管的长度,mm;n为波数;μ为泊松比;为无量纲转角。

S型焊接金属波纹管弯曲刚度涉及的影响因素多、理论推导过程复杂,目前理论公式研究有限,同时缺少可供弯曲刚度计算的经验公式。应用上述经验公式计算S型焊接金属波纹管的弯曲刚度,虽然具有研究意义,但得到的结果误差大,不足以支持进一步的深入研究。

3 焊接金属波纹管有限元仿真研究

3.1 波片模型

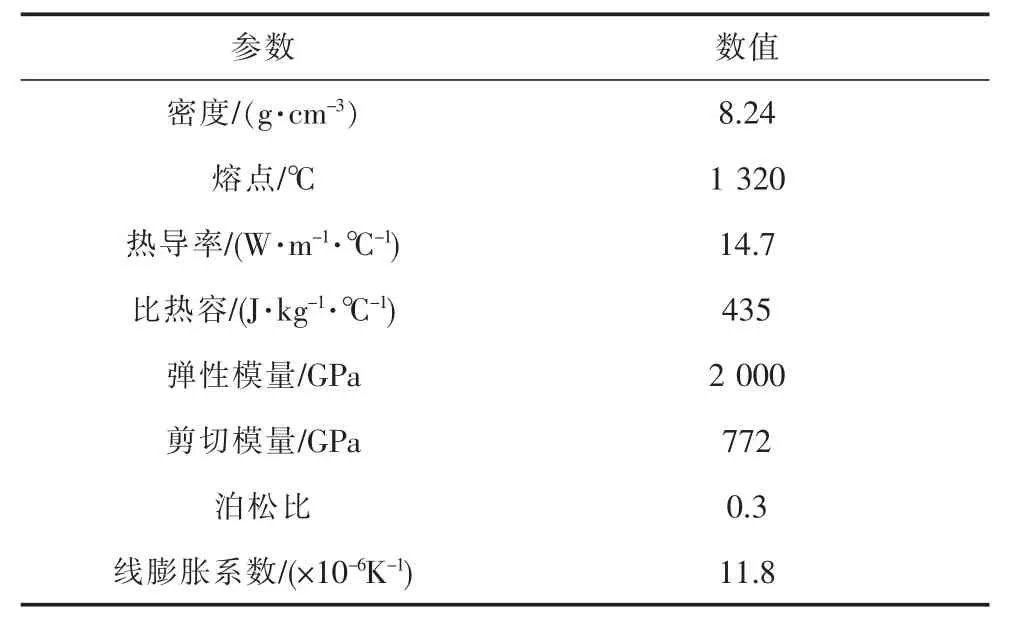

焊接金属波纹管常用材料有0Cr18Ni9、Inconel-718、1Cr18Ni9Ti等。本文研究的S型焊接金属波纹管为中密控股股份有限公司提供。波纹管型号为60,直径为74.9 mm,结构有单层和双层2种,材质均为Inconel-718。Inconel-718基本物性参数见表1。

表1 Inconel-718镍基合金物理性能

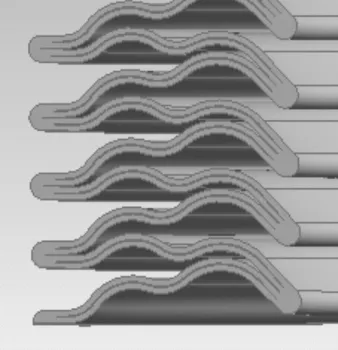

波纹管波片有2种波形尺寸,A型波片和B型波片的波形示图见图1和图2。波片采用AABB模式叠焊,AA和 BB波片间隙均取 0.03 mm。应用SolidWorks软件进行波纹管波片三维实体建模[9-10],结果见图3和图4。

图1 A型波片波形示图

图2 B型波片波形示图

图3 单层波纹管截面示图

图4 双层波纹管截面示图

3.2 弯曲刚度计算模型

3.2.1 测量原理

焊接金属波纹管弯曲刚度用波纹管两端施加的弯曲力矩与弯曲角度的比值来表征,采用轴向施力法测量[11],测量工装及原理示图见图5。

图5 轴向施力法测量工装及原理示图

在波纹管上、下两侧安装同心夹板,固定下夹板,在上夹板施加沿轴向的力F。上夹板半径为R,力F作用点到圆心O的距离为r。此操作的效果相当于在上夹板圆心施加力F并在上夹板端面施加弯曲力矩M。试验时,通过测量获得D1点和D2点 (D1点和D2点位于上夹板直径的两端,其连线经过力F作用点)的轴向位移差,应用公式计算端面弯曲角度θ,进而得到弯曲刚度 Cφ[12-13]。

式中,x1、x2分别为 D1、D2的轴向位移,mm。

3.2.2 模型及边界条件

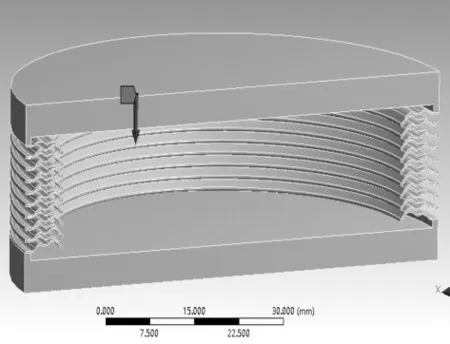

波纹管1/2有限元仿真模型及求解过程示图见图6。相应的边界条件设置为,对上夹板施加偏心轴向力,同时约束下夹板底面轴向位移。静力学分析分别采用线性和非线性计算,其中非线性分析仅考虑几何非线性。

图6 波纹管1/2有限元仿真模型及求解过程示图

3.3 有限元仿真计算

应用1/2有限元模型,在r=17.56 mm、波纹管外径为74.9 mm条件下,分别计算了F为10、20、30、40、50 N时单层波纹管和双层波纹管的线性和非线性变形[14],结果见表2~表5。其中,Cφ为完整模型的弯曲刚度,其值为波纹管1/2模型弯曲刚度的2倍。

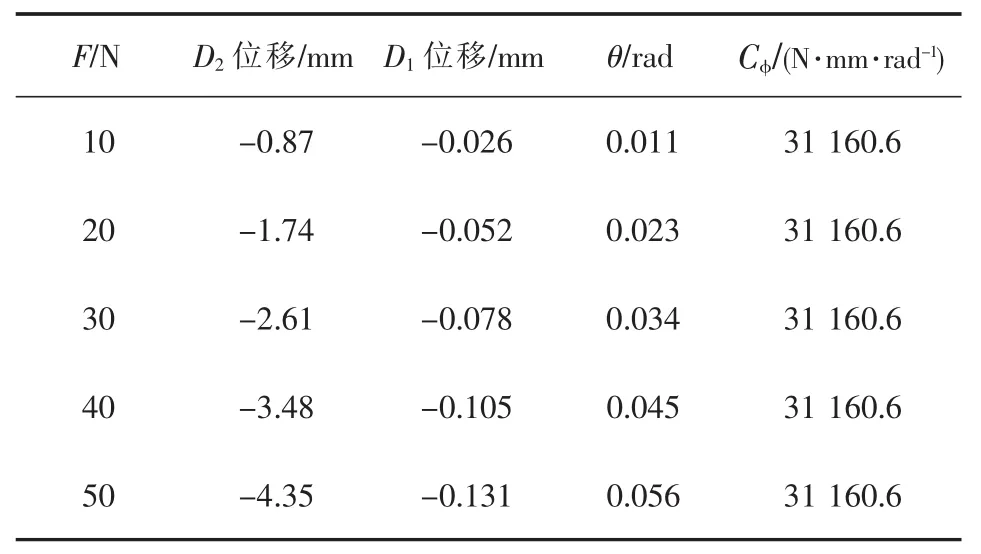

表2 单层线性波纹管有限元求解结果

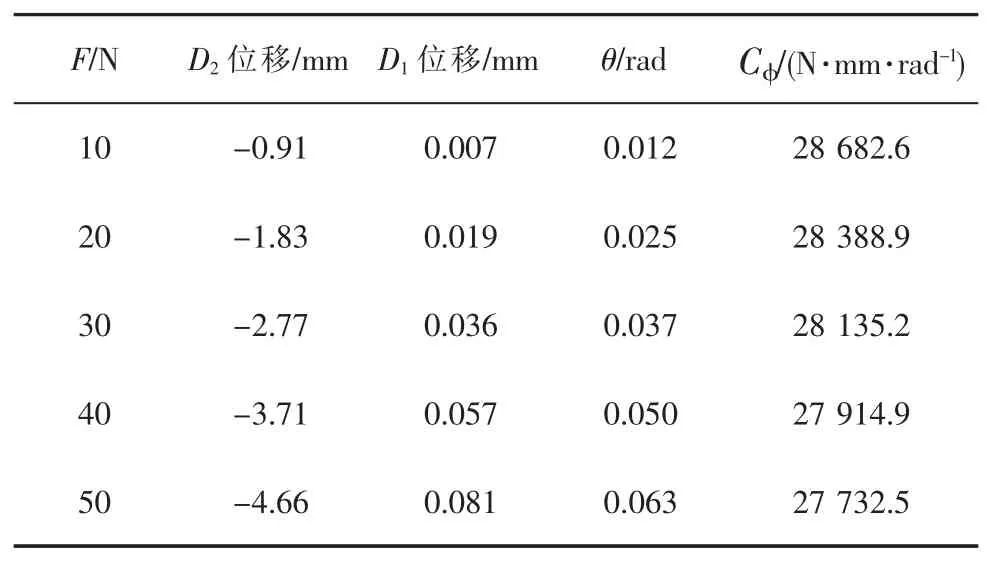

表3 单层非线性波纹管有限元求解结果

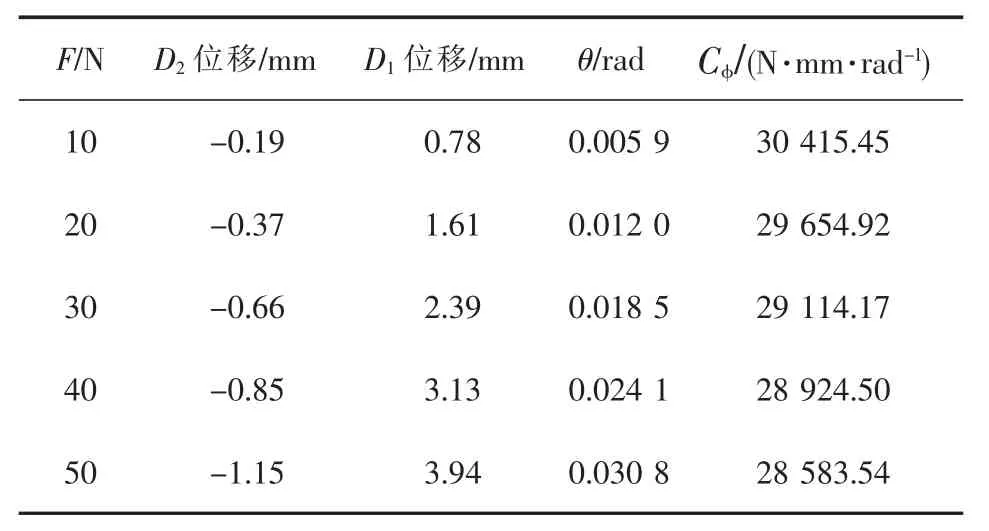

表4 双层线性波纹管有限元求解结果

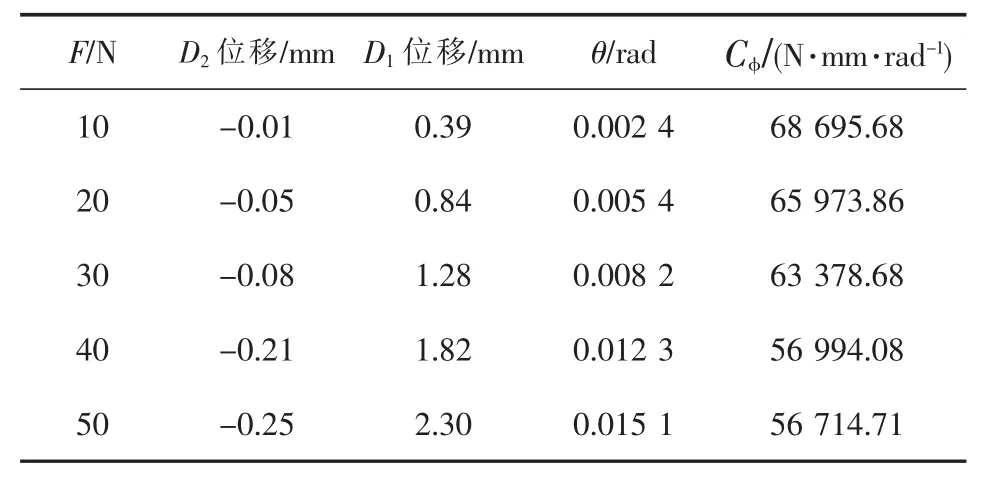

表5 双层非线性波纹管有限元求解结果

3.4 结果分析

分析表2~表5可以发现,线性变形时,单层波纹管弯曲刚度为31 160.6 N·mm/rad,双层波纹管弯曲刚度为53 899.14 N·mm/rad;非线性变形时,单层波纹管和双层波纹管的弯曲刚度Cφ随着F增加而减小,单层波纹管和双层波纹管弯曲的角度θ随着F的增加而增大,双层波纹管的弯曲刚度是单层波纹管的1.7~1.9倍。

4 实验室测试与数据分析

4.1 测试工具及测量方法

使用对载荷、位移的测量和控制有较高的精度和灵敏度的电子万能试验机进行S型单层和双层波纹管弯曲刚度的实验室测试,测试装置及操作过程示图见图7。

图7 实验室测试装置及操作过程示图

万能试验机主要结构包括上夹具、下夹具、移动横梁以及小圆柱。其中,小圆柱上端连接上夹具,下端连接上夹板。试验时,通过移动横梁产生试验力,试验力沿着上夹具、小圆柱传递到上夹板。因为小圆柱底面远小于上夹板表面,近似认为传递到上夹板的试验力为符合轴向施力法要求的点力F。

万能试验机的移动横梁带有传感器。传感器将试验力信号转换为电信号传递给仪器配套软件,在配套软件上实时动态显示试验力。试验操作时,通过测量施力点的偏心距离可以计算得到弯曲力矩。

试验过程中小圆柱受压存在轻微变形,横梁轴向位移与上夹板施力点位移可能不一致,因此采用百分表分别测量上夹板两端的轴向相对位移(图 8),通过式(2)计算弯曲角度,然后通过式(3)计算弯曲刚度。

图8 用百分表测量上夹板两端轴向相对位移

4.2 波纹管弯曲刚度数据

使用万能试验机,在r=17.56 mm、波纹管外径为 74.9 mm 条件下,分别测量 F 为 10、20、30、40、50 N时60单层波纹管和双层波纹管上夹板端面D1、D2位置的变形,计算相应的弯曲刚度,结果见表6和表7。

表6 单层波纹管弯曲刚度实验室测试结果

表7 双层波纹管弯曲刚度实验室测试结果

4.3 试验数据分析

分析表6~表7可以发现,对于单层波纹管和双层波纹管,弯曲刚度均随着力F的增加而减小,弯曲角度均随着力F的增加而增大。双层波纹管弯曲刚度是单层弯波纹管弯曲刚度的1.98~2.25倍。

5 有限元仿真与实验室测试结果对比分析

从有限元仿真研究结果可知,双层波纹管弯曲刚度是单层波纹管的1.7~1.9倍。从实验室测试结果可知,双层波纹管弯曲刚度是单层波纹管的1.98~2.25倍。对比有限元仿真结果与实验室测试结果可知,试验结果整体比仿真结果大,且双层波纹管弯曲刚度试验结果与有限元仿真结果误差最大达22%。

总结误差来源,主要包括,①波纹管试验样品与设计存在偏差。焊接金属波纹管加工制造中采用了专门的焊接设备,但是S型焊接波纹管属于非对称波纹的波纹管,波纹形状较复杂,制造误差较大。②双层焊接金属波纹管制造及加工工艺复杂,一般要经过波纹管管坯制备、管坯的纵焊缝焊接、焊缝检测、双层套合、封边焊接及液压成型等工序,误差来源多[15-16]。③测量时加载的力在10~50 N,测量准确性不高。同时波纹管试验样品工装样品接触不够紧密,使试验弯曲刚度偏大。④由于通过千分尺来测量位移,导致位移测量和弯曲角度近似计算存在误差。位移测量误差主要是随机误差,测量的位移是点到平面的距离,不容易精确测量。

6 结语

介绍了S型焊接金属波纹管的波片波形结构、焊接特点、弯曲刚度理论和测试方法,进行了波纹管弯曲刚度的有限元仿真计算和实验室测试研究,分析和对比了得到的弯曲刚度数据,总结了2种研究方法数据误差的来源。研究结果可为相关设计和深入研究提供参考。