合成氨装置煤气化飞灰过滤器改造

2021-09-16杨岱

杨 岱

(云南天安化工有限公司 装备管理中心,云南 昆明 650309)

云南天安化工有限公司50万t/a合成氨装置于2008-06投产运行。自2014-10新增 了1台冷激气压缩机后,气化炉中原料气的质量流量由19.0 kg/s提升至19.7 kg/s,相应有效气体体积流量(标准状态)最高达14.7×104m3/h,已超过设计时的14×104m3/h,导致后序工段飞灰过滤器负荷随气量的增加而增大,气体流速和滤芯磨损速率增加,滤芯寿命极大缩短,影响装置的长周期运行。文中对该装置飞灰过滤器存在的问题及实施的改造进行了全面介绍。

1 飞灰过滤器概况

1.1 过滤器结构组成

飞灰过滤器(图1)由壳体、气体分布系统、滤芯及反吹系统组成。气化炉产生的含灰粗合成气经N1管口进入,通过气体分布管和上升管将气体均衡分布,经陶瓷滤芯过滤后洁净合成气通过N2管口进入后续水洗工序,粉煤灰由锥部收集除灰系统送至灰库[1-5]。

图1 飞灰过滤器结构组成简图

1.2 分布器结构组成

飞灰过滤器分布器结构见图2。

图2 飞灰过滤器分布器结构简图

1.3 设计工艺参数

飞灰过滤器主要设计工艺参数见表1。其中,合成气体积流量为操作工况下的数值。

表1 飞灰过滤器主要设计工艺参数

1.4 运行参数

2015-07~2015-08统计的合成氨装置的运行参数为,合成气质量流量为135 kg/s,操作压力为3.94 MPa,操作温度为330~340℃,飞灰质量流量为1 250 kg/h,操作工况下合成气体积流量280 000 m3/h,合成气入口流速15.5 m/s,双管气体流速 14.2 m/s,四管气体流速 10.4 m/s,气体出口流速10.4 m/s,估算的第一排滤芯处流速为9.8 m/s。

2 飞灰过滤器现存问题

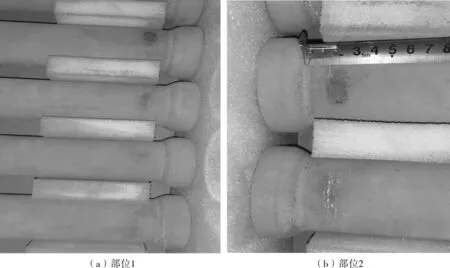

2.1 滤芯磨损

增加冷激气压缩机后,实际合成气流量较给定峰值增加16%,较最初给定设计值增加36%,进气主管Di800及分布管Di590内流速因此高于设计最大流速,造成管板处滤芯外表面发生磨损。检查时发现滤芯锥形部分下方15~25 mm区域外缘部位磨损0.8~1.0 mm,见图 3。

图3 陶瓷滤芯局部磨损情况

2.2 滤芯架桥断裂

在更换断裂失效的单组滤芯时,发现滤芯底部格栅上存在较高积灰,形成架桥现象。对滤芯流场进行的模拟分析表明,当上升管出口气体流速过高时,滤芯底部将形成湍流,致使从滤芯上被反吹下料的灰分沉积在栅格板上,导致滤芯间架桥,容易发生气流偏吹状态下的滤芯断裂。

从2014年~2016年发生的4次飞灰过滤器滤芯断裂情况看,基本每组为断裂1~2根滤芯,均处于每组边缘的滤芯,断裂位置一般集中在管板根部或者滤芯中部位置。滤芯架桥及断裂位置见图 4。

图4 滤芯架桥及断裂位置

3 飞灰过滤器问题分析

3.1 合成气处理量超标

合成氨装置2014年增加冷激气压缩机后,操作工况下合成气体积流量发生大幅变化,增加至28 000 m3/h。此值较飞灰过滤器设计的合成气处理量20 574 m3/h增加了36%,较其设计最大值24 057 m3/h增加了16%。

合成气处理量的增加致使飞灰过滤器进气主管、分布管内及第1排滤芯处的合成气流速大幅变化。进气总管内径为800 mm,入口流速由原来的 11.4~13.3 m/s增大到15 m/s。分布管 (双管)内径为590 mm,入口流速由原来的10.5~12.2 m/s增大到14.2 m/s。上升管(四管)内径为488 mm,管内流速由原来的7.6~8.9 m/s增大到10.4 m/s。第1排滤芯处设计的流速由原来的7.0~8.3 m/s增大到9.8 m/s

这些导致飞灰过滤器滤芯超负荷工作。超负荷工况下,滤芯过早出现磨损破坏。持续超负荷工作,加速了滤芯的磨损[6-7]。

3.2 滤芯过滤面积偏小

飞灰过滤器滤芯长度1.5 m,按照原设计气量计算的滤芯表面流速为65 m/h,对应的极限工况下滤芯表面速度为76 m/h。处理的合成气数量提升后,滤芯表面流速增加至89 m/h,远超65 m/h的设计过滤流速,致使飞灰过滤器的滤芯表面工况恶化。

对飞灰过滤器滤芯进行的流场模拟结果见图5。对图5进行的分析表明,由于滤芯过滤面积相对不足,上升管出口气体流速过高,导致在滤芯底部形成湍流。在湍流作用下,部分灰分在栅格板上发生沉积,在滤芯间形成架桥现象。滤芯架桥形成后,其受力发生变化,易受气流偏吹而断裂[8-12]。

图5 飞灰过滤器滤芯流场模拟示图

4 飞灰过滤器改造

4.1 扩大支管

使用直径更大的支管以解决滤芯磨损和架桥断裂问题。将N1进口主进气管分支后的4根支管从 φ508 mm×10 mm扩大至 φ700 mm×10 mm。在操作工况下,气体体积流量为7 000 m3/h时,改造后上升管出口实际气体流速为5.4 m/s,比改造前的 10.4 m/s 约下降了 48%[13-14]。

对支管改造后的飞灰过滤器滤芯进行的流场模拟结果见图6。对图6进行的分析表明,上升管(φ700 mm×10 mm)出口气体流速降低,滤芯周围的合成气分布改善。滤芯下部没有出现湍流,这避免了粉尘在滤芯底部的堆积及其可能引发的滤芯严重磨蚀[15-18]。

图6 改造分布管后滤芯流场模拟示图

4.2 加长滤芯

将滤芯长度由1.5 m增加到2 m,过滤面积由原来的276.48 m2增加至391.68 m2。更换滤芯后,过滤面积约增加了41%,延长了滤芯使用寿命[19]。

考虑到实际安装的可行性,对飞灰过滤器罐体进行了核算。核算结果表明,主管板下方位筒体部分的长度、主管板承重、检修空间、起重设备、反吹储罐、反吹气量均满足安装2 m滤芯要求,安装时只需更换拉杆、反吹喷嘴,同时将反吹控制设定值进行由原来的15 s延长至 30 s[20-25]。

4.3 扩大喷嘴孔

改造反吹管喷嘴开孔,将原喷嘴孔尺寸由DN40 mm扩至DN76 mm,以进一步降低喷吹气体的流速[26-27]。

5 飞灰过滤器改造效果

5.1 运行情况

合成氨装置飞灰过滤器改造于2016-06实施。改造实施后,飞灰过滤器滤芯面积由原来的276.48 m2增加到391.68 m2。重新投用后,飞灰过滤器运行稳定,2020-07再次更换时有效使用寿命已长达4 a。

5.2 经济效益

5.2.1 直接效益

飞灰过滤器共有24组滤芯,改造前每年定期更换,总价为400万元。改造后,使用寿命按4 a计算,改造费用及滤芯费用合计510万元,平均每年花费成本127.5万元。此项平均节约费用约272.5万元/a。

每年更换滤芯需耗费检修工时200工日,搭设脚手架650 m2,更换垫片、螺栓费用1.2万元。按照检修人员工资每人每日450元、脚手架材料16元/m2计算,此项节约费用11.24万元/a。

上述2项费用合计283.74万元/a,4 a产生的直接经济效益总计1 134.96万元。

5.2.2 间接效益

飞灰过滤器滤芯压差大,更换24组滤芯,按24 h连续作业计算,需要12 d完成,再加上停炉冷却和开车约7 d,每年因更换滤芯影响装置运行19 d。按合成氨产量1 600 t/d计算,合计损失合成氨30 400 t,合成氨利润约1 000元/t,因为少产合成氨损失利润3 040万元。此外,每次合成氨系统开停车过程中所消耗的煤、水、电耗费用500万元。因此,年间接经济效益为3 540万元。

6 结语

合成氨装置增加1台冷激气体压缩机后,下游设备进出口物流发生变化。其中,飞灰过滤器使用寿命因此大幅缩短。经分析,新的工况下飞灰过滤器合成气流量超标是根本原因,过滤面积相对不足、分布器支管规格尺寸偏小及滤芯长度不足是主要原因。进行了针对性的改造,将滤芯长度由1.5 m增至2 m,对分布器结构进行优化,避免了粉尘在滤芯底部的堆积及其引起的湍流,延长了滤芯使用寿命,降低了滤芯更换成本,经济效益显著。