微小尺度通道内超临界甲烷传热特性研究

2021-09-16汝卓霖邹正平周双钊

李 辉,汝卓霖,邹正平,3,周双钊

(1.北京航空航天大学能源与动力工程学院航空发动机气动热力国家级重点实验室,北京 100191;2.中国航空发动机研究院先进航空动力创新站,北京 101304;3.北京航空航天大学航空发动机研究院,北京 100191)

以低温燃料作为冷却介质,利用毛细管式预冷器对滞止来流进行预先冷却的强预冷技术是解决高马赫数飞行时进气高温问题的有效途径之一[1⁃3]。相对于液氢及航空煤油等常用燃料冷剂,液态甲烷不仅没有“氢脆”问题、存储密度大,还具备较高热值和冷却能力,是预冷型膨胀循环发动机及燃料预冷涡喷发动机等动力方案的理想冷剂类型[4]。但是,由于液态甲烷的使用压力一般高于临界压力(4.59 MPa),其在吸热升温过程中会跨过拟临界温度成为超临界流体。区别于常规流体,超临界甲烷在拟临界点附近存在剧烈的物性变化,将导致特殊的对流传热现象。因此,针对微小尺度通道内超临界甲烷传热特性进行深入研究并提出相应的传热预测模型,对于发展碳氢燃料预冷器精细化设计具有重要意义。

超临界流体传热特性的研究对象最初主要集中在水、二氧化碳以及航空煤油等介质,且相应换热过程被大致分为传热强化、正常传热以及传热恶化三部分[5⁃7]。鉴于液氧甲烷火箭发动机再生冷却技术的迫切需求,超临界甲烷在超高热流密度条件下的 传热研究逐渐引起广 泛关注[8]。Wang 等[9⁃10]利用数值方法探究了超临界甲烷在2 mm 圆管通道内的湍流传热性能,发现较高热流密度条件下流体的强物性变化导致了局部的换热恶化。康玉东等[11]同样对再生冷却通道内超临界甲烷传热特性进行了数值研究,发现甲烷物性在通道截面上出现极值且流场存在分层,阻碍了热量传递。Ricci等[12]结合数值和实验方法研究了方形冷却通道内的热分层及传热恶化现象,并指出降低系统压力将进一步减小甲烷的换热能力。Gu 等[13]则针对1.6 mm 内径的圆形再生冷却通道进行了实验研究,质量流率为6 000~150 000 kg/(m2·s),热流密度范围为1~16 MW/m2。他们指出在较低质量流率及高热流密度条件下,低温甲烷的跨临界流动会产生传热恶化,但相反条件下则会出现换热强化现象。此外,Han 等[14]利用数值方法研究了恒壁温条件下10 mm 圆管内超临界甲烷的非均匀流动与换热现象,同样发现在拟临界温度附近流体的对流换热系数达到峰值。

综上所述,尽管目前针对超临界甲烷的对流传热特性已有初步研究,但多数基于数值模拟方法,且现有实验管道直径较粗、热流密度及质量流速等边界条件远高于预冷器实际工况,无法为碳氢燃料预冷器设计提供支撑。因此,本文搭建了微小尺度通道内超临界甲烷传热特性实验台,探究了接近实际工况条件下的热流密度、质量流率以及系统压力等边界条件对传热特性的影响,并结合数值模拟方法分析了低温甲烷跨临界流动特征及传热强化机理,最终提出了适用于碳氢燃料预冷器设计的换热经验关联式。

1 实验方法

1.1 实验系统

微小尺度通道内超临界甲烷传热特性实验台共包含充气段及实验流路两部分,其系统原理如图1 所示。充气段主要由甲烷气瓶、过滤器及若干阀门组成。常温高压甲烷首先存储于甲烷气瓶中(~15 MPa),待实验流路被抽为真空环境后流经过滤器及减压阀充入其中,最终增压至指定系统压力。实验流路则是一个由气体增压泵驱动的闭式循环系统,其主要由增压泵、空气阻尼器、流量计、若干换热器以及实验段组成。常温高压甲烷经增压泵驱动后流入阻尼器以降低流量波动,随后甲烷依次流经主流量计及绝缘法兰后进入预冷却器利用液氮降温。系统中两个预冷却器均为盘管式换热器,其最低可将超临界压力甲烷冷却至140 K,为实验段提供所需的亚临界入口温度。低温高压甲烷流出预冷却器后会分为两条流路,主流路上的甲烷依次流经实验圆管、绝缘法兰、冷却器、辅流量计及阻尼器后回到增压泵进行新的循环。支路低温甲烷则经加热器恢复至室温后流回增压泵,用于调节进入实验段超临界甲烷的质量流量。

实验段是一根长1 450 mm 的304 不锈钢圆管,加热长度为1 410 mm(L/d=1 762.5),且外径为3 mm,内径仅为0.8 mm。实验时,将该微细圆管水平放置于实验台表面,左右两端用铜电极夹紧,并通过大功率直流电源加热以模拟恒热流边条。超临界甲烷的入口压力由罗斯蒙特压力变送器直接测量,设置于进出口的差压传感器则用于测量甲烷的流动损失。同时,本文在水平圆管两端分别设有1 个T 型铠装热电偶以测量超临界甲烷的进、出口温度,并将28 个K 型热电偶丝均匀点焊在微细圆管的同一水平面上用于外壁温的测量(间隔为50 mm)。此外,实验段采用了多层保温棉包裹以尽量降低热耗散。

1.2 数据处理

根据能量守恒方程,实验段的加热功率可以通过超临界甲烷的焓升计算

式中:H为焓值,由温度、压力查询;ṁ为甲烷的质量流量,下标in 和out 分别表示实验段进、出口。

由于采用了均匀热流假设,实验段的热流密度为[15]

式中:q表示热流密度,d为微细圆管内径,L为加热长度。

因此,微细圆管内的局部对流换热系数可以表示为

式中:h为局部对流换热系数,下角标(x)表示实验段的轴向位置,Tw,i为内壁温。由于Tw,i需根据外壁温的测量值与圆柱导热方程计算,而本文所采用的实验圆管壁厚与内径比值相对较大,故在此引入评估参数kb对轴向导热的影响大小进行判断[16]

式中:λs为固壁的导热系数,Ak为圆管截面积,Cˉb为甲烷的平均热容率。实验工况中,kb均处于10-4量级,满足kb<0.005,故本研究可忽略轴向导热的影响,通过一维圆柱导热方程由测量的外壁温计算内壁温[17]。

Tb(x)表 示x处 超 临 界 甲 烷 的 流 体 温 度,根 据 沿程焓值计算

式中:Q(x)为实验段入口到x截面处的总加热功率,Hin为超临界甲烷的入口焓值。

1.3 误差分析

根据误差传递理论,如果变量y是直接测量量x的函数,即y=f(x1,x2,…,xn),则y的标准差可以表示为[18]

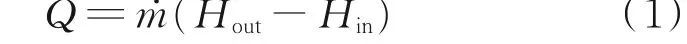

表1 给出了本实验中直接测量量的不确定度,根据式(6)得到了局部对流换热系数h的最大不确定度为±16.2%。

表1 测量误差Table 1 Uncertainties in measured parameters

2 数值方法

2.1 物理模型及网格

为探究微小尺度通道内超临界甲烷的对流传热机理,分析实验结果所产生的特殊现象,本文根据实验圆管几何尺寸构建了如图2 所示的计算模型。该模型的通道尺寸及加热长度同样分别为0.8 及1 410 mm,但在加热段两端分别布置了80 mm 的绝热段,以保证流体充分发展及避免出口边界的影响。边界条件设置方面,本文入口采用质量流量进口并给定入口温度,出口设置背压,加热段壁面施加均匀热流,进出口段壁面为绝热条件。

图2 计算模型及网格细节Fig.2 Computational model and mesh details

采用ICEM 软件对计算域进行结构化网格划分,通道截面网格细节如图2 所示。为准确捕捉超临界甲烷近壁区的强物性变化,对近壁面网格进行了局部加密并设置第一层网格高度为0.001 mm,以保证y+<1。此外,本文利用3 套不同径向节点密度的网格(146 万、218 万及298 万个)完成了无关性验证,当监测变量的变化率小于1%时计算结果可视为网格无关解,最终选取计算网格数为218万个。

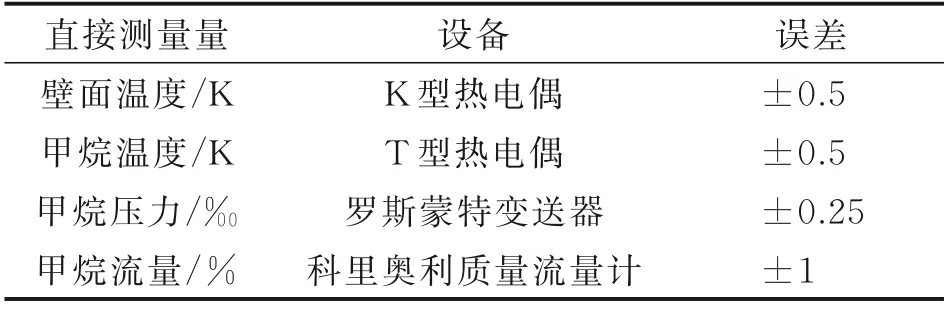

低温甲烷在跨过拟临界温度时会伴随着剧烈的物性变化,如图3 所示。本文利用NIST 查询获得超临界甲烷物性,并以温度点的形式分别将密度、比热、动力黏度以及导热系数嵌入到FLUENT中。此外,本文在拟临界温度附近对物性点进行了局部加密处理以保证热物性的计算精度。

图3 超临界甲烷热物性变化图(6 MPa)Fig.3 Thermophysical properties of supercritical methane(6 MPa)

2.2 控制方程及求解方法

利用FLUENT 2020 R1 软件结合压力基求解器求解连续性方程、能量方程以及考虑重力影响的动量方程,并使用SIMPLE 算法求解速度和压力的耦合问题。为了提高计算精度,采用二阶迎风格式计算控制方程中的对流项,并设定能量方程及其他控制方程的残差分别小于10-8和10-6时视为收敛。由于低雷诺数k⁃ε湍流模型在预测超临界传热现象时具有较高预测精度[19],本文的数值模拟研究拟采用CH 低雷诺数k⁃ε湍流模型。

2.3 数值方法验证

为了验证数值方法的准确性,本文选取两个典型实验工况的内壁面温度与计算值进行对比,如图4 所示。这两组实验工况中超临界甲烷压力均为6 MPa,但质量流量与热流密度不同,分别对应大流量、低热流(ṁ=0.239 g/s,q=30 kW/m2,Tin=172 K)和 小 流 量、高 热 流(ṁ=0.155 g/s,q=35 kW/m2,Tin=170 K)条件。可以发现,不同工况条件下数值方法均能较好地预测微细圆管内壁温沿甲烷流向的变化规律,尽管其在拟临界区域的预测精度相对较低,但两种工况中内壁温的最大相对误差均低于5%,体现出较高的预测精度。

图4 不同工况下实验内壁温和计算值对比图Fig.4 Comparison of calculated inner-wall temperatures and experimental data at different working conditions

3 结果分析

3.1 超临界甲烷传热机理

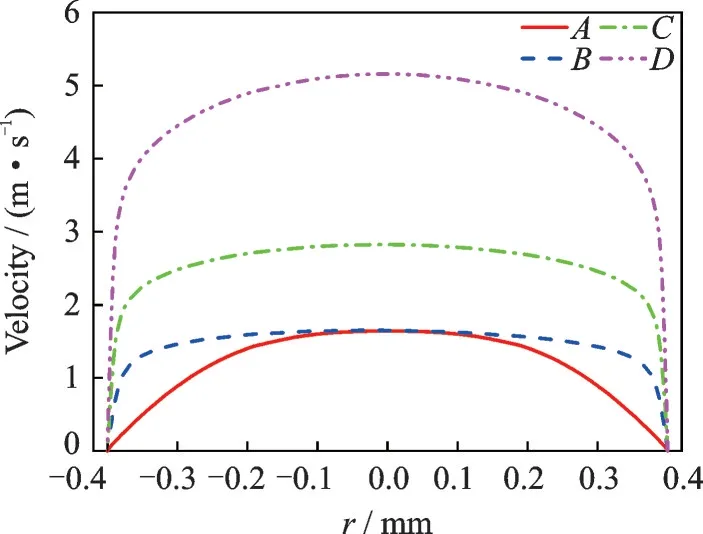

在圆管对流换热理论中,一般定义壁温突降或换热系数突增为传热强化现象。因此可以认定,超临界甲烷在该实验工况下产生传热强化。为探究上述特殊现象的产生原因,本文将结合数值模拟结果详细分析图5 所示4 个不同截面上的关键参数分布特点,其分别对应于实验段入口(A,x/d=0)、换热系数峰值附近(B,x/d=300)、传热强化结束附近(C,x/d=600)及正常传热区间(D,x/d=900)。

图5 壁温、甲烷温度及对流换热系数分布图(实验结果)Fig.5 Wall temperature, methane temperature and heat transfer coefficient distributions (experimental results)

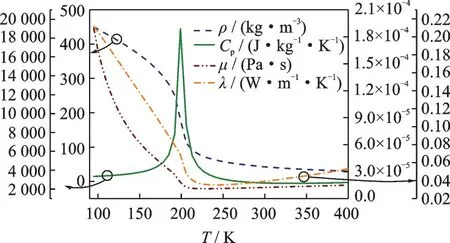

图6分别展示了A、B、C、D4个不同截面上的甲烷温度及定压比热分布。如上文所述,超临界甲烷温度沿流向逐渐增加,但其在通道截面上却呈现出不同的分布规律。区别于实验段入口(A截面)及正常传热区(D截面),传热强化区间内的截面温度均呈现出较强的径向非对称性,且在B截面中尤为明显。在换热系数峰值附近,低温主流更加靠近管底,而这主要是由超临界甲烷在跨过拟临界温度时的强物性变化造成的。此外,由Cp分布图可知,超临界甲烷的定压比热在整个传热强化区间内均处于较大值(>5 000 J/(kg·K),且在换热系数峰值附近(B截面)的近壁处接近最大值。由于贴近壁面的流体定压比热极高,超临界甲烷的载热能力被大幅增强。

图6 甲烷温度及定压比热在不同流向截面的分布图(数值结果)Fig.6 Methane temperature and Cp distributions at different cross-sections along the flow direction (numerical results)

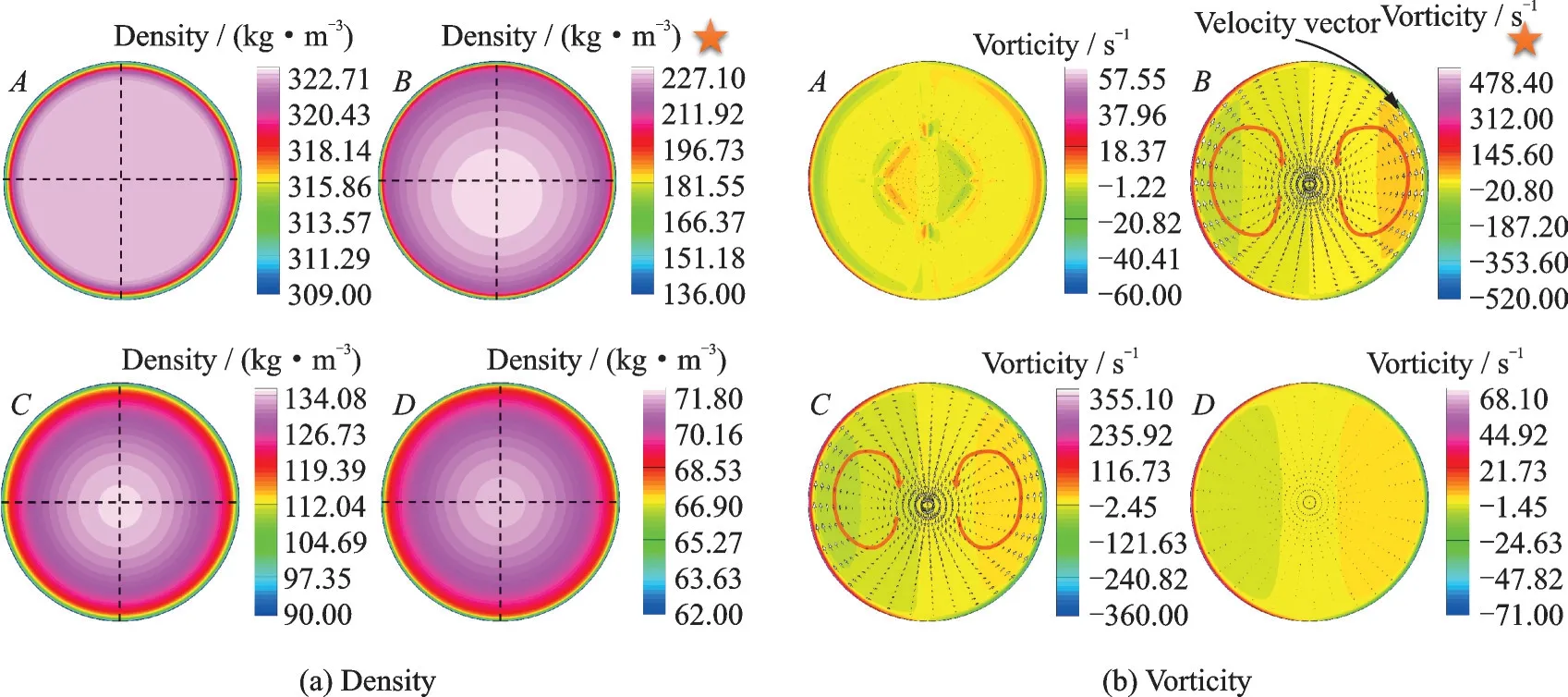

为了探究超临界甲烷非对称径向温度分布的产生原因以及强物性变化对流动结构的影响,图7给出了各截面上的甲烷密度、涡量以及速度矢量分布。可以发现,A、D截面密度分布较为均匀,但另外两个截面上均在径向存在较强的密度梯度,且B截面梯度最强。这是由于在B截面处,壁面温度高于拟临界温度而主流温度低于拟临界温度,导致近壁区甲烷密度迅速降低而主流密度仍然较高,故在径向形成较强密度梯度。由于受到重力的作用,这一强密度梯度即使在0.8 mm 的微细圆管内也可诱导浮升力产生,进而在重力和浮升力的共同作用下形成显著的二次流,如图7 的速度矢量分布所示。传热强化区内(B、C截面),重力将大密度冷流体(主流)输运至圆管底部,而浮升力将近壁区的低密度高温甲烷沿周向输运至管顶,故形成了如图6 所示的非对称温度分布。此外,传热强化区间内的近壁区涡量水平也高于其他截面一个量级,可以认为超临界甲烷强物性变化诱导产生二次流,进而增强流体掺混是实现跨临界传热强化的另一重要原因。

图7 密度、涡量及速度矢量在不同流向截面的分布图(数值结果)Fig.7 Density, vorticity and velocity vector distributions at different cross-sections along the flow direction (numerical results)

此外,从图8 所示的超临界甲烷速度型分布曲线可知,尽管甲烷平均流速由于受到热加速的影响而不断增加(加热导致密度降低),其速度型的演化规律却存在差异。在由入口截面发展到换热系数峰值的过程中(A到B),甲烷流速增加的区域主要集中在近壁处,而最大速度基本不变,最终使得流体速度型相对平坦。但在后续发展过程中,甲烷平均流速在逐渐增大的同时速度型却再次缓慢变凸。可以发现,上述现象主要是由近壁处超临界甲烷的动力黏度先迅速降低、后缓慢增加造成的(图3)。

图8 甲烷流速在不同流向截面的分布曲线(数值结果)Fig.8 Methane velocity profiles at different cross-sections along the flow direction (numerical results)

3.2 热流密度影响

工况范围内,可以认定超临界甲烷的传热强化现象受热流密度影响较小。

3.3 质量流量影响

3.4 系统压力影响

m2热 流 密 度,155 K 入 口 温 度 及0.142 g/s 质 量 流量)。可以发现,不同系统压力条件下圆管壁温的变化规律差异很大,而且在4.77 MPa 系统压力的实验工况中出现了壁温突降现象(图11(a)),即出现了显著的传热强化。由3.1 节分析可知,影响超临界甲烷传热强化的两个重要原因分别为急剧增加的定压比热以及由浮升力和重力共同诱导的二次流,而上述两个因素都是由跨临界强物性变化特征导致的。由于超临界流体热物性变化的剧烈程度随着系统压力的增加而降低[20],且4.77 MPa 系统压力又十分接近甲烷的临界压力,故该条件下的超临界甲烷出现最明显的传热强化现象,如图11(b)所示。

图11 不同系统压力对超临界甲烷换热特性的影响(实验结果)Fig.11 Effects of system pressure on the heat transfer char⁃acteristics of methane (experimental results)

3.5 低维预测模型

由于对流换热经验关联式是影响换热器设计精度的重要因素之一,本文结合实验结果提出了适用于碳氢燃料预冷器精细化设计的超临界甲烷传热低维预测模型。该模型选择Dittus⁃Boelter 经验关联式的基本形式[21],并引入了密度及定压比热的近壁面修正,其具体表达式为

式(7)低维预测模型的适用范围为:4.8 MPa<p<7.5 MPa,5 000<Re<30 000。

图12 给出了实验值与本文所发展的低维预测模型计算值的对比结果。可以发现,90%以上的实验值均落在±25%的相对误差范围内,表明该预测模型的计算精度满足工程应用需求,能够为碳氢燃料预冷器精细化设计提供初步的传热性能预测。

图12 低维预测模型计算值与实验值对比Fig.12 Comparison of calculated results by low dimension⁃al prediction model and experimental data

4 结 论

本文通过实验方法探究了不同边界条件对微小尺度通道内超临界甲烷传热特性的影响,并结合数值方法分析了低温甲烷跨临界传热强化的原因。在本文研究的工况范围内,得到如下结论:

(1)水平微细圆管内超临界甲烷在拟临界点附近存在传热强化现象,主要原因为强物性变化导致的定压比热突增以及重力和浮升力共同作用产生的二次流。

(2)均匀热流边界条件下,超临界甲烷温度及壁温均呈现较强的非线性变化规律;相较于热流密度,质量流量及系统压力变化对换热系数峰值影响更大。

(3)提出了适用于碳氢燃料预冷器精细化设计的超临界甲烷传热低维预测模型,90%以上的实验值与计算值的相对误差不超过±25%。