某高载荷大后掠无人机复合材料机翼结构设计与试验验证

2021-09-16王校培唐军军沈浩杰

陈 刚,王校培,宋 军,唐军军,沈浩杰

(南京模拟技术研究所,南京 210016)

无人机作为空中力量的一员,具有无人员伤亡、使用限制少、隐蔽性好、效费比高等特点,在军事、民用和科学研究领域的地位和作用日渐突出[1]。先进复合材料具有比强度高、比模量大、可设计性强、耐疲劳性、耐腐蚀性好的优点[2⁃3],已经广泛应用于无人机次承力结构甚至主承力结构中,取得了显著的减重效果并提升了整体性能。机翼作为无人机上的主要承力部件之一,其设计技术一直是国内外研究的重点,大量学者针对复合材料机翼进行了探索研究[4⁃7]。

罗楚养等[8⁃9]采用多级优化方法设计并制造了蒙皮⁃夹芯、蒙皮⁃加筋、C 型梁、工字梁4 种结构形式的机翼,探索了整体成型技术在复合材料机翼上的可行性,并通过有限元分析与三点弯曲试验对优选设计方案进行了强度验证。胡江波等[10]针对给定外形的机翼模型和加载方式,结合有限元计算、工艺性分析与加载试验,对比了3 种机翼结构方案的承载效率与破坏形式,得到了高载荷质量比的直梁式机翼模型。白江波等[11]采用石蜡芯模辅助气囊法成型技术,设计并制备了空心的整体蒙皮宽筋加强复合材料机翼,通过有限元分析与力学测试得到了承载效率与机翼几何尺寸的关系,并确定了最优结构尺寸与复合材料纤维铺层厚度。为尽可能提高全复合材料机翼的有效载荷与机翼质量之比,刘振东等[12]建立了有效预测全复合材料机翼破坏载荷的有限元模拟方法,以载荷质量比作为衡量机翼结构优劣的指标,设计并改进机翼结构布局形式,获得了具有较高承载效率的全复合材料机翼。

众多文献[13⁃19]中的研究工作主要针对速度低、翼型厚、承受载荷小的平直机翼,随着无人机向高速、大机动、隐身发展,作为主要承力结构的机翼具有翼型薄、载荷高、后掠角大的特点,传统的机翼结构无法满足刚度、重量要求。

本文针对某型高速、大机动无人机给定的机翼外形,采用单闭式矩形梁复合材料机翼结构设计,通过有限元分析和静力试验,验证了机翼设计与工艺的合理性,其强度、刚度、有效载荷与机翼质量之比都超出传统的无人机机翼,为未来更高性能复合材料机翼的设计提供依据。

1 机翼结构设计

典型的机翼结构有薄蒙皮单、双梁式机翼、厚蒙皮多梁(多腹板)式机翼、单块式机翼与混合式机翼。决定机翼结构型式的两个重要设计参数为相对载荷和有效高度比。一般来说,机翼相对载荷较大、相对厚度较小时,多采用多腹板式;相对载荷较大、相对厚度亦较大时,多采用单块式;相对载荷较小,相对厚度较大时,多采用梁式。

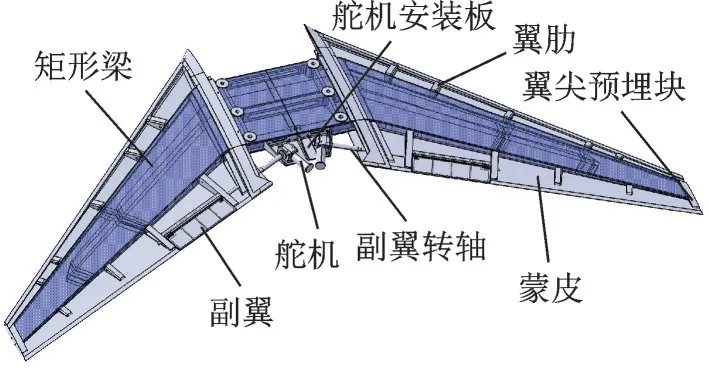

某型无人机机翼相对厚度小、后掠角大,相对弯矩、扭矩和集中力大,按照传统机翼结构型式,宜选用多腹板式或单块式机翼结构。但是,由于机翼尺寸较小,较多的腹板或长桁等纵向结构加工复杂,连接质量难以控制。本文设计了一种单闭室矩形梁式复合材料机翼结构布局,该机翼主要由中央翼骨架、上蒙皮、下蒙皮、单闭室矩形梁、翼肋以及副翼组成,如图1 所示。

图1 复合材料机翼结构示意图Fig.1 Structure diagram of composite wings

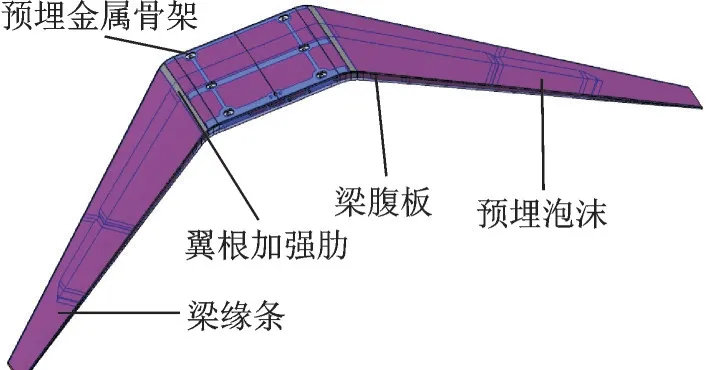

中央翼骨架与矩形梁间采用预埋形式成型,材料选用TC4 材料。矩形梁上、下缘条承担机翼总体弯矩造成的轴向力,腹板承担机翼的剪力,矩形梁的闭室传递机翼的大部分扭矩,梁内填充的泡沫起到提高机翼整体稳定性的作用。结构如图2所示。

图2 矩形梁结构示意图Fig.2 Structure diagram of rectangular beams

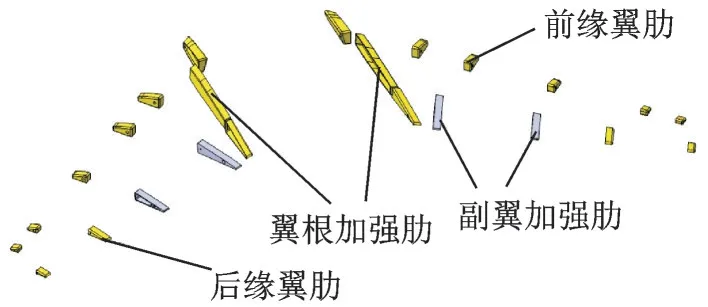

机翼前后缘分别布置了一定数量的翼肋,如图3 所示。翼根设置加强肋,承担后掠的弯矩分量;副翼翼肋为加强肋,对副翼的传载路径进行加强;其余翼肋起到传递蒙皮受到的气动载荷,以及提高蒙皮稳定性的作用。结构根部加强肋与前后缘翼肋均采用复合材料,副翼加强肋采用硬铝合金。

图3 翼肋布置示意图Fig.3 Distribution of wing ribs

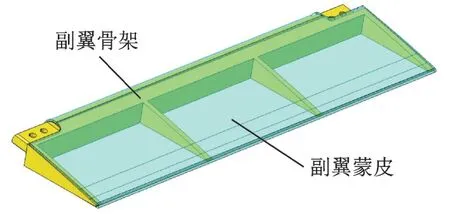

副翼结构如图4 所示,副翼由2A12 金属骨架与复合材料蒙皮组成,空隙区域用聚氨酯泡沫修形填充。副翼与机翼间的连接通过副翼短轴及转轴实现,用轴套保证副翼与副翼转轴间的连接可靠性。

图4 副翼结构示意图Fig.4 Structure diagram of aileron

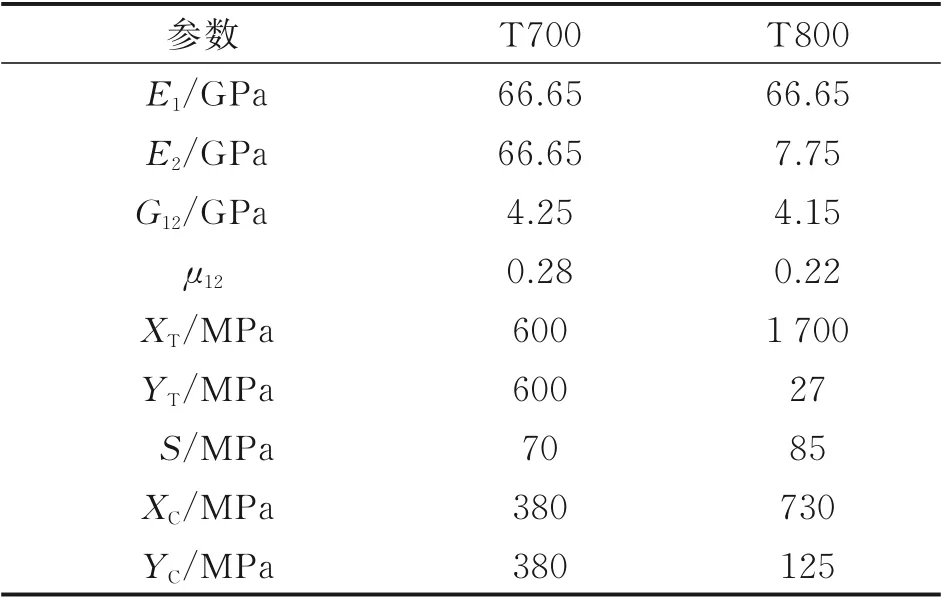

机翼的主要材料有复合材料双向布、单向布、金属材料等,各材料的基本力学性能参数分别如表1、2 所示。

表1 机翼金属材料的基本力学性能参数Table 1 Basic mechanical property parameters of wing metal materials

表2 机翼复合材料的基本力学性能参数Table 2 Basic mechanical property parameters of wing composite materials

2 有限元分析

2.1 模型处理

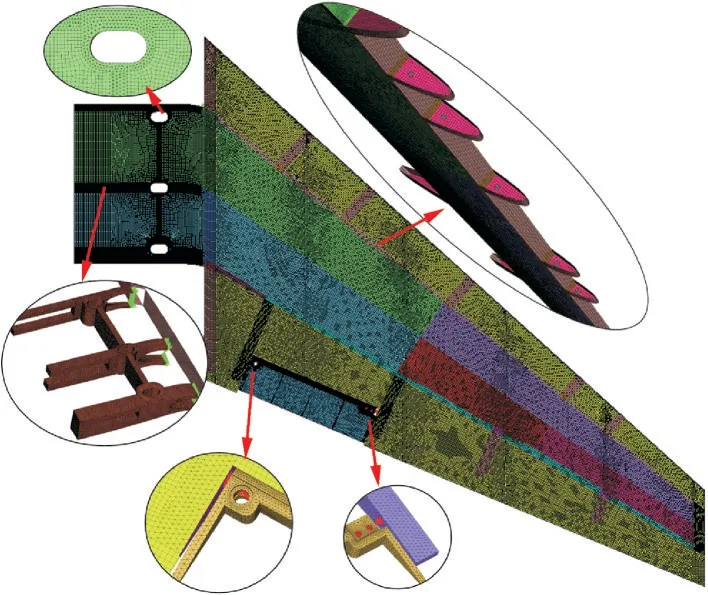

在CATIA 中建立的结构三维模型,以stp 格式导入Hypermesh 软件中进行前处理,去除不影响有限元分析的微小部件如倒角、小孔等。复合材料制件采用shell 单元模拟,部分金属组件采用solid单元模拟,副翼转轴采用beam 单元模拟,采用共结点和MPC 刚性单元的方式处理组件之间的连接。由于机翼为对称结构,为减少计算周期,取机翼1/2 模型进行仿真分析。基于通用有限元软件AN⁃SYS 建立的有限元模型如图5 所示。

图5 机翼结构有限元模型Fig.5 Finite element model of wing structure

2.2 气动载荷

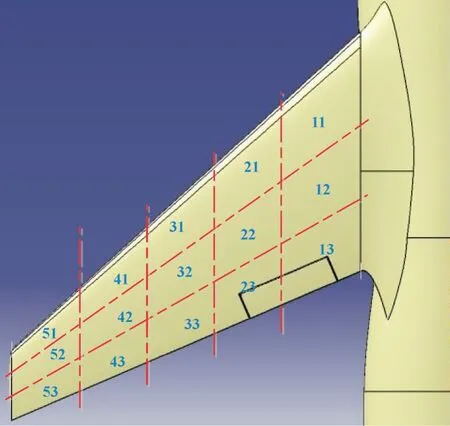

无人机做高速大机动飞行时机翼气动载荷由CFD 计算给出。为了能够较准确地施加气动载荷,在气动计算时,对机翼表面的加载区域进行划分。弦向方向将机翼过渡段均分为两部分,将外机翼段均分为3 部分;展向方向将外机翼段均分为5部分,总计划分15 个区域,如图6 所示。

图6 机翼气动载荷分区示意图Fig.6 Partition plan of pneumatic load

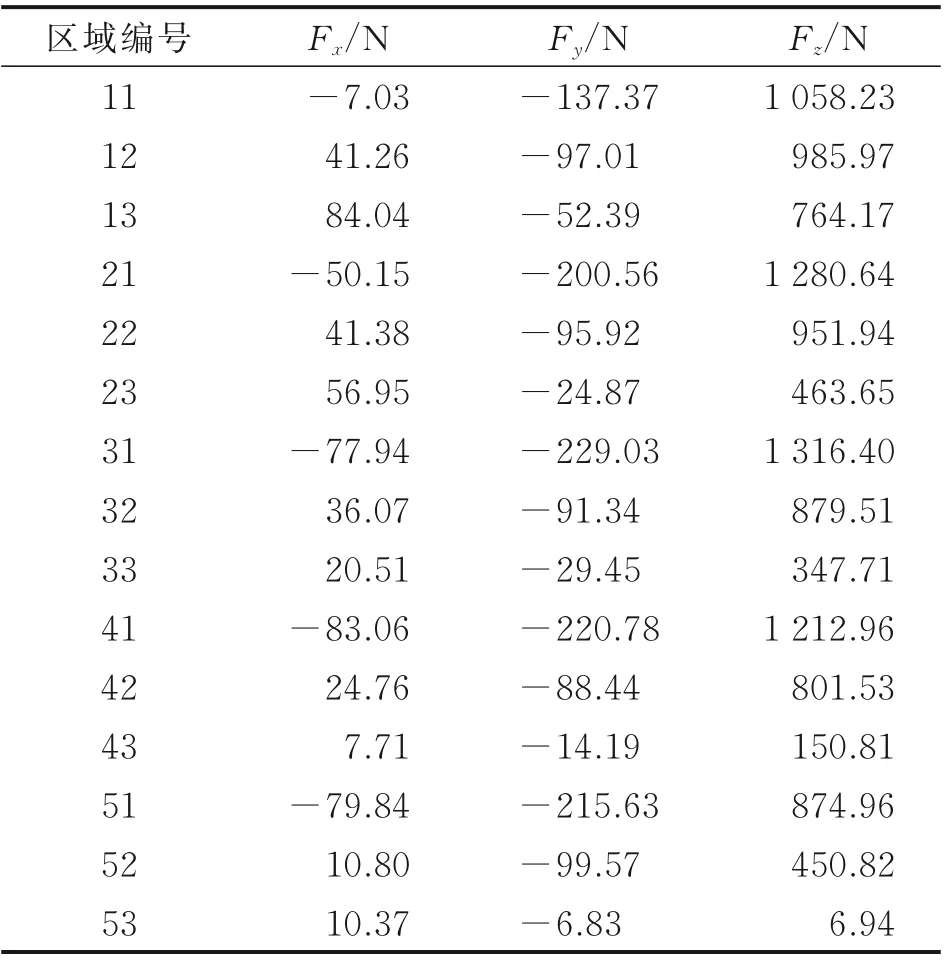

将CFD 计算的机翼表面气动载荷分配至每个区域内,得到各划分区域的最大气动力数值,如表3 所示。

表3 机翼各划分区域的最大气动力数值Table 3 Maximum aerodynamic load of each zone

2.3 边界条件

机翼通过根部连接孔用螺栓与机身连接,建模选取左半机翼,故在机翼对称面处施加对称位移约束。矩形梁式机翼通过螺栓与机身进行连接,故在距离机翼对称面150 mm 梁腹板的位置,约束垂直于展向的两个平移自由度以及沿展向的转动自由度。

2.4 失效判据

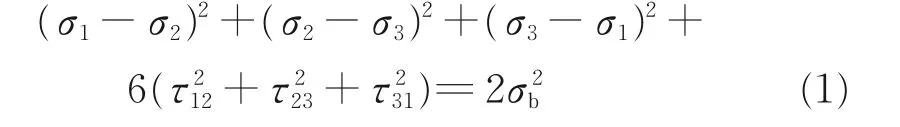

本文研究的无人机机翼由金属与复合材料构成。金属材料为各向同性材料,故本文采用von⁃Mises 失效准则作为金属材料失效判据,具体表达式为

式中σb为金属的屈服强度。

对于复合材料层合板,T700 复合材料为双向布,T800 复合材料为单向布,采用弹性本构进行仿真分析。在进行损伤分析时,复合材料一般被认为是横观各向同性材料,可采用Tsai⁃Wu 准则作为复材层的失效判据,其张量形式的表达式为

2.5 有限元分析结果

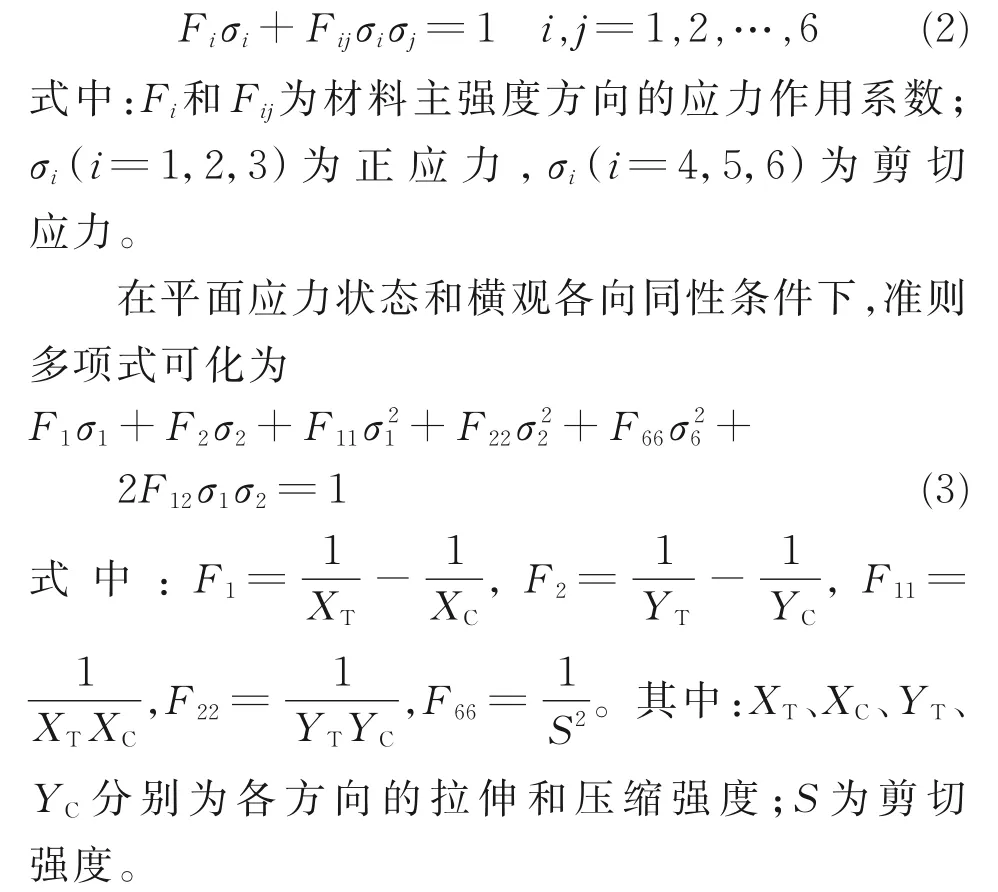

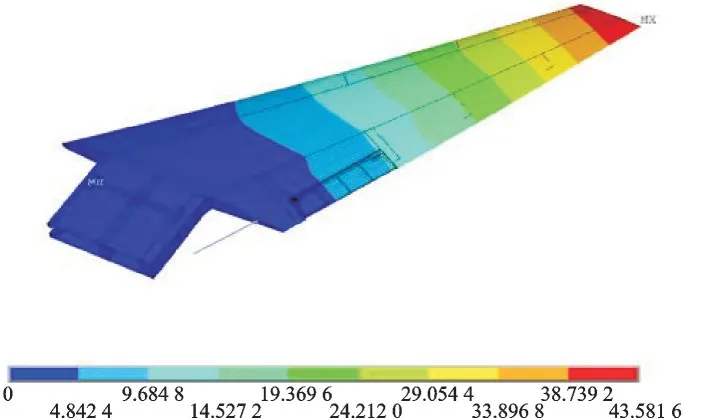

在ANSYS 中,对建立的机翼有限元模型进行静力分析,数值计算结果分别如图7~11 所示。

图7 机翼整体位移云图Fig.7 Displacement nephogram of whole wing

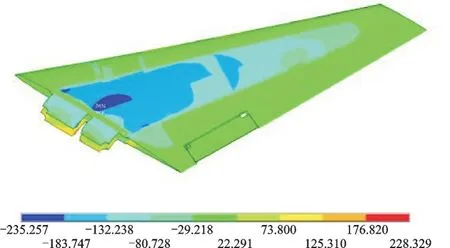

图8 机翼中央翼骨架应力云图Fig.8 Stress nephogram of central skeleton

图9 机翼蒙皮应力云图(X 方向)Fig.9 Stress nephogram of skin (X-direction)

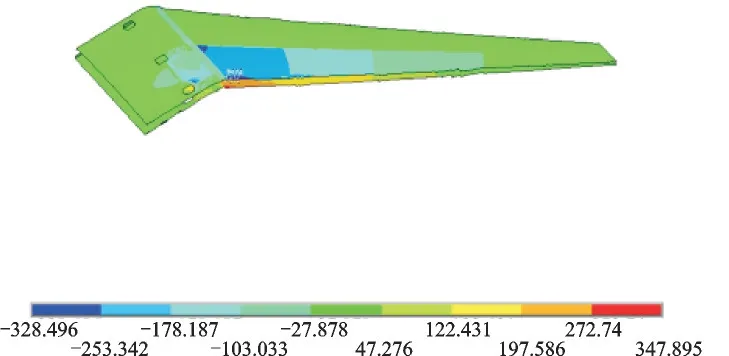

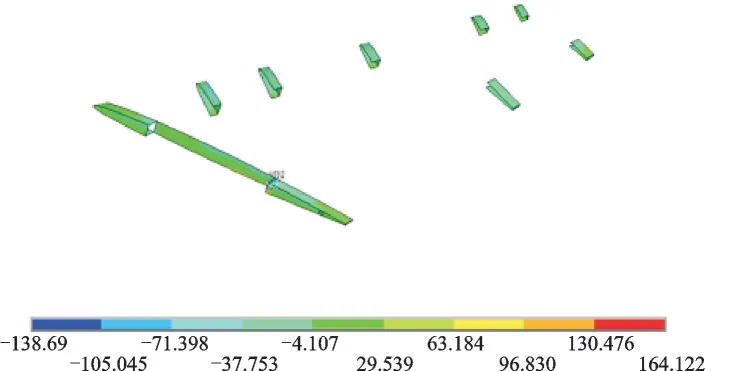

图10 矩形梁应力云图(X 方向)Fig.10 Stress nephogram of rectangular beams (X-direction)

图11 机翼翼肋应力云图(X 方向)Fig.11 Stress nephogram of wing ribs (X-direction)

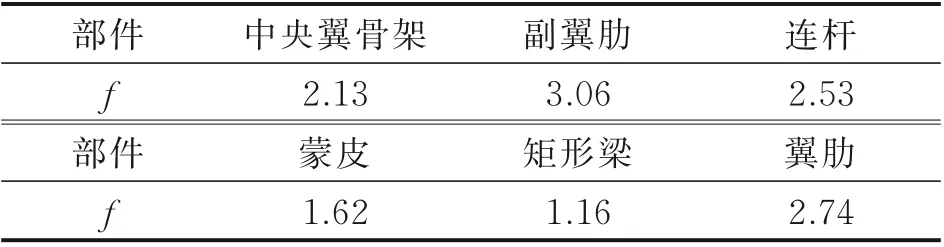

表4 各部件安全系数Table 4 Safety coefficient of each part

3 静力试验验证

3.1 试验准备

为了验证有限元仿真的准确性,进行了机翼静力验证试验。静力试验使用的试验件在制造完成后,经无损检测手段确定成型质量满足机翼设计要求,模型与有限元分析模型一致。机翼为整体式结构,前后梁上预留有安装孔,故通过螺钉固定在安装支架上,安装支架固定在承力框架上,安装示意如图12 所示。

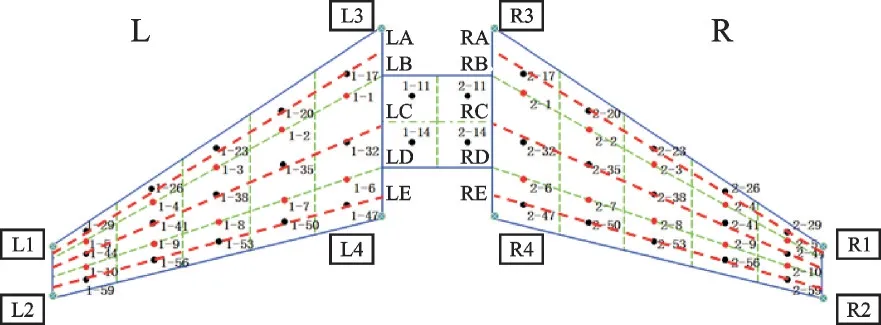

机翼静力试验采用粘贴帆布带和四级杠杆分布式加载,末端杠杆与机翼间采用帆布带胶接连接。机翼表面测点布置如图13 所示。中央翼位置布置4 枚应变花,用于监测机翼根部的应变情况。左右机翼表面沿着弦向各布置5 组应变测点,其中1~10 测点为两组单片测点,位于矩形梁腹板上方,用于监测矩形梁腹板边缘的应变变化;其余3组测点为应变花,分布于各分区中心处,用于监测蒙皮应变变化。在机翼翼尖、翼根前后缘各布置了1 个位移传感器,用于监测机翼的变形情况。

图13 机翼表面测点布置示意图Fig.13 Measuring-points arrangement on the wing surface

3.2 试 验

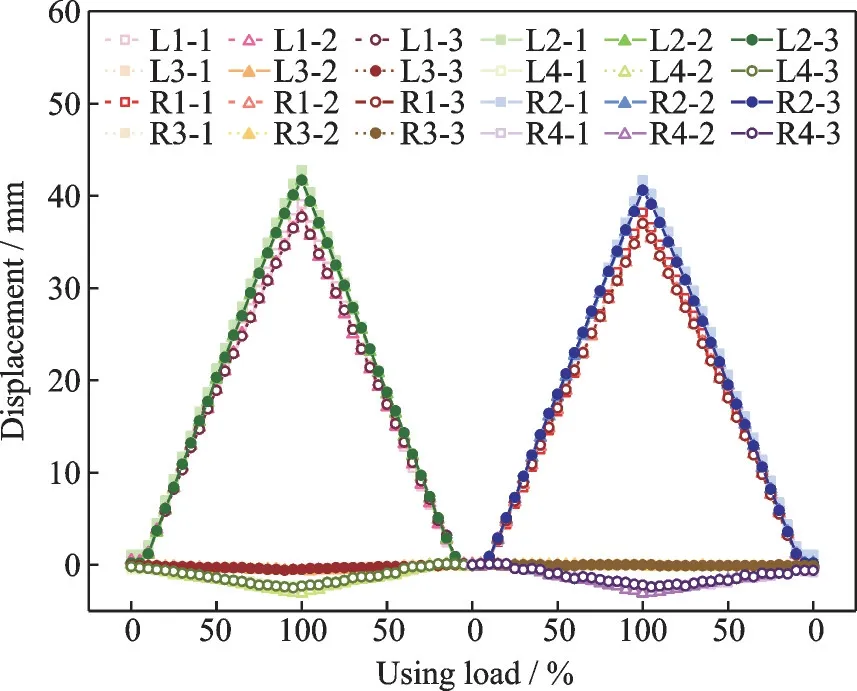

为确保载荷施加的准确性,机翼静力试验采用MOOG 载荷控制系统驱动液压油缸进行加载。为验证试验件在使用载荷下性能的一致性,共进行了3 次静力试验。静力试验以5%为一级,逐级加载至使用载荷后保载30 s,之后再逐级卸载,加载与卸载过程中逐级测量应变和位移。

3.3 试验结果分析

图14 位移测点的载荷位移曲线Fig.14 Load-displacement curves of measuring-points

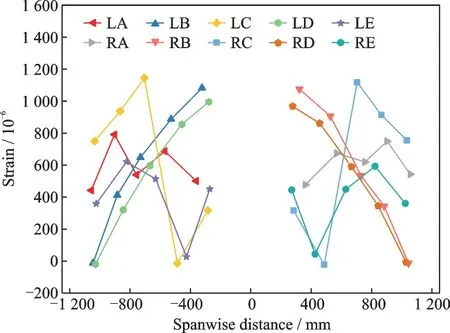

图15 正应变的展向分布情况Fig.15 Spanwise distribution of strain

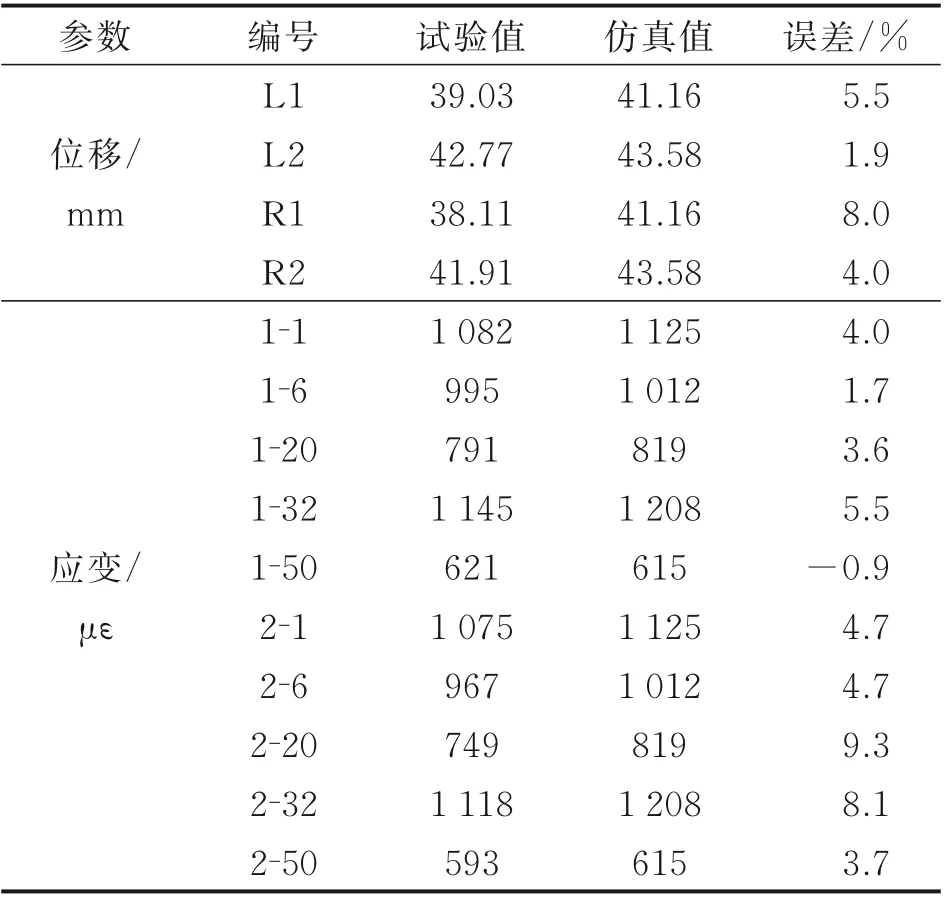

表5 试验值与仿真值对比Table 5 Comparison between experimental and simula⁃tion results

情况,其中试验值取为3 次试验值的平均值。从位移测点来看,试验值与仿真值数据基本吻合,仿真值稍大于试验值,最大误差为8.0%。从应变测点来看,试验值与仿真值最大误差为9.3%。总体来看,仿真值的误差在允许的范围内,表明对机翼进行静力学分析的参数设置基本合理,可以此为基础对机翼进行后续的结构优化研究。

4 结 论

针对某高速、大机动无人机机翼相对厚度小、后掠角大、载荷高的特点,本文设计了一种单闭式矩形梁复合材料机翼结构布局,并通过有限元强度分析和静力强度试验探讨了该机翼设计的可行性。试验结果表明,气动载荷作用下,本文设计的机翼上翼面受压,下翼面受拉,翼尖后缘位移比翼尖前缘位移大9%左右。对比仿真结果,可以发现无论位移测点还是应变测点,试验值与仿真值误差均在10%以内,说明本文采用的有限元模型具有较高的精度。试验中,机翼左右翼面均未发生破坏,且两者位移与应变试验值误差均不超过10%,说明本文设计的单闭式矩形梁复合材料机翼具有较好的一致性,承载能力强,为之后的设计改进提供了依据。