临兴区块小井眼井钻头优化设计

2021-09-16夏忠跃

贾 佳,冯 雷,夏忠跃

(中海油能源发展股份有限公司工程技术分公司,天津 300452)

0 引言

致密气作为非常规天然气的重要组成部分越来越受到重视,由于受气藏及技术条件的限制,需要进行低成本开发。中海油积极践行降本增效的号召,在山西临兴致密气区块逐步开展小井眼钻井试验,取得了不错效果,但是在钻井过程中,出现了钻头泥包和机械钻速慢的问题。为了进一步提高钻井作业效率,对临兴区块的地层特性、可钻性、岩石强度进行了分析研究,在此基础上,对钻头的布齿、后倾角、侧倾角等结构进行了优化设计。

1 地层研究

1.1 地层特性

临兴致密气区块地层泥岩、砂泥岩互层,这种地层容易吸水膨胀,极易粘结于钻头切削齿及钻头表面,频繁造成钻头泥包现象,严重影响机械钻速[1-3]。

临兴区块地层泥岩以黏土矿物为主,组成黏土矿物的基本单元为硅氧四面体和铝氧八面体,它们各自在平面上进行延伸,形成硅氧四面体片和铝氧八面体片,然后叠合在一起形成统一的晶层。当泥岩与钻井液接触时,在水力压差和化学势差的作用下,黏土颗粒表面的负电荷吸水膨胀,发生水化。形成机理主要有表面水化和渗透水化2种。

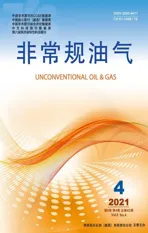

1)表面水化

表面水化引起体积膨胀75%以上,分直接水化和间接水化,示意图如图1所示。直接水化是H+和OH-离子通过氢键吸附水分子;而间接水化是通过阳离子间接吸附水分子。表面水化是1 nm范围内的黏土和水的相互作用,作用的力是层间分子的范德华引力、层面带负电荷和阳离子之间的静电引力、水分子与层面的水化能,其中起决定性作用的是水化能[4]。

图1 直接水化和间接水化示意图Fig.1 Schematic diagram of direct and indirect hydration

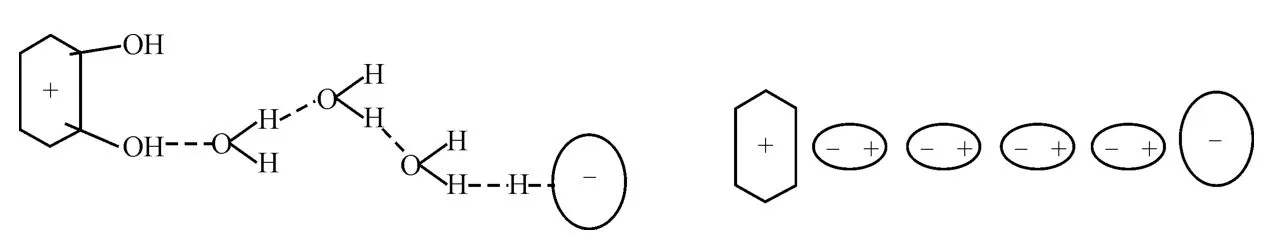

2)渗透水化

渗透水化示意图如图2所示。渗透水化可引起体积膨胀8~20倍,井壁坍塌一般都是开始于渗透水化,当黏土层面间的距离超过1 nm后,渗透水化发挥重要作用。随着水分子进入黏土晶层间,黏土表面阳离子水化扩散至水中,形成扩散双电层,层间的斥力逐渐起主导作用而引起黏土层间距扩大,黏土层间吸附有众多的阳离子,层间的离子浓度远大于溶液内部的浓度,浓度差的存在好比形成了一个渗透膜,在渗透压力作用下水分子便继续进入黏土层间,引起黏土的进一步膨胀[5-6]。

图2 渗透水化示意图Fig.2 Schematic diagram of infiltration and hydration

根据表面水化和渗透水化机理,可以通过调整钻井液体系,改变钻井液中离子浓度,缩小黏土膨胀的层间距来抑制水化膨胀。

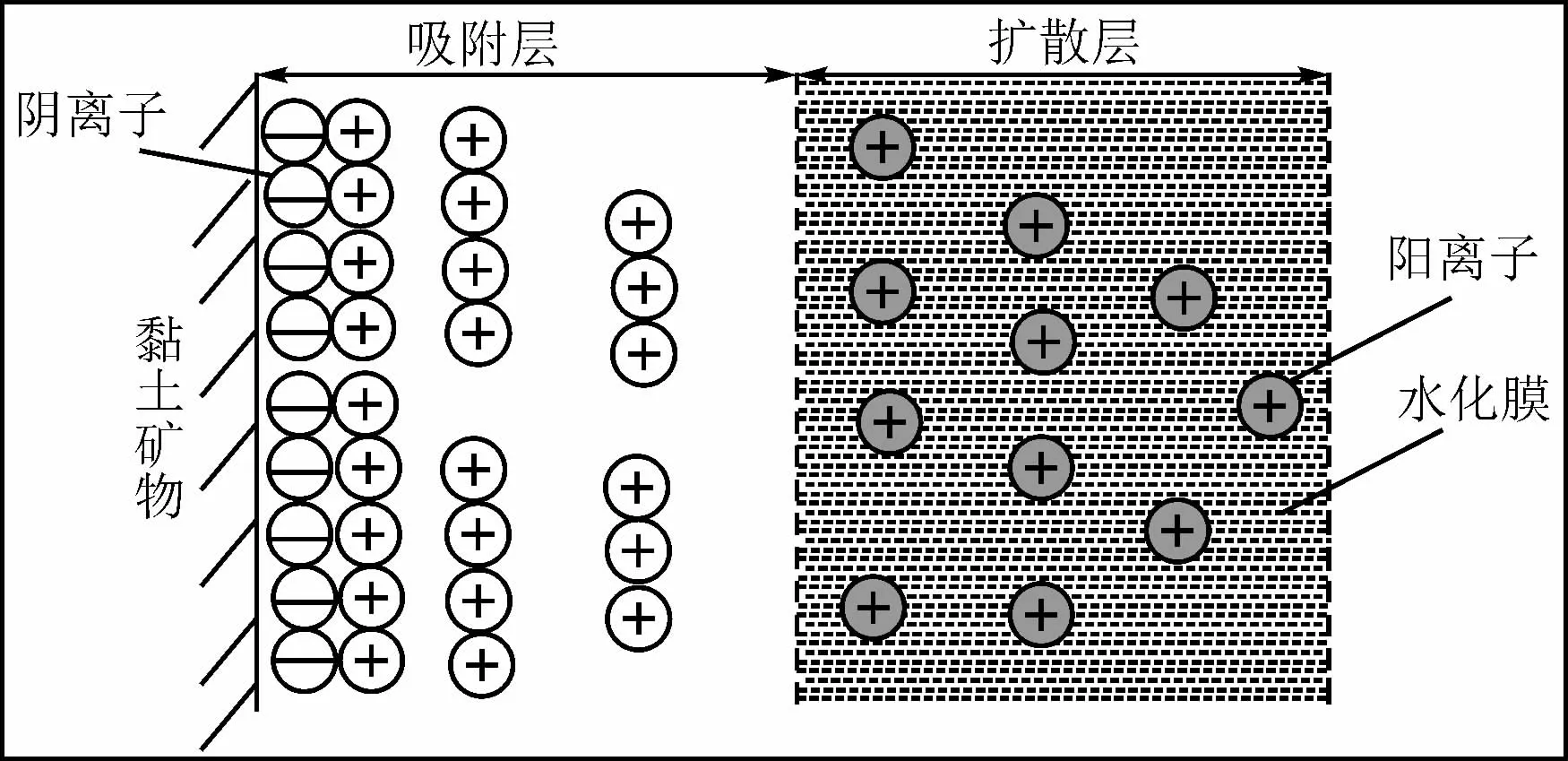

1.2 地层可钻性分析

对临兴区块的地层可钻性进行分析研究[7],和尚沟组以上地层和上上石盒子组地层为软到较硬地层,其余地层为较硬到硬地层;第四系黄土层可钻性较好,可选择PDC钻头或者牙轮钻头;刘家沟组以下的地层可钻性较差,可钻性级别均大于4;石千峰组、上石盒子组、下石盒子组、山西组、太原组、本溪组地层较硬,可选择PDC钻头。临兴区块地层可钻性级别分析如表1所示。

表1 临兴区块地层可钻性级别分析表Table 1 Analysis of formation drillability level in Linxing block

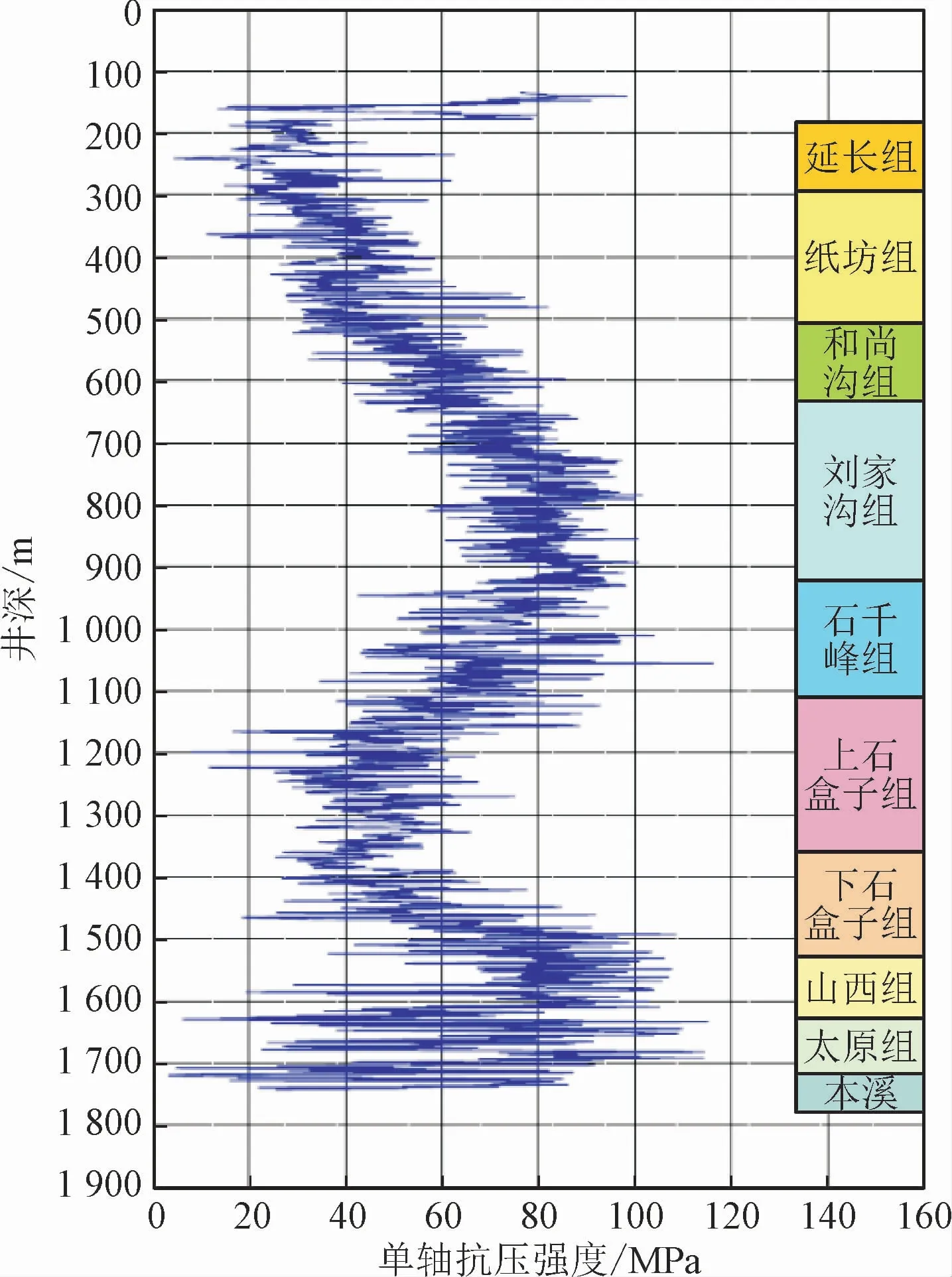

1.3 地层岩石强度分析

地层岩石强度分析如图3所示。延长组、纸坊组岩石强度约为40 MPa;从和尚沟组开始,岩石强度逐步增大,至刘家沟组,岩石强度增加到约80 MPa;刘家沟组以下石千峰、上石盒子组强度逐渐降低,多在40~60 MPa之间;石千峰组岩石强度变化比较剧烈;上石盒子组下部到下石盒子组强度逐渐增加,至山西、太原组强度达到极值,为80~100 MPa。上部地层中,刘家沟和石千峰组的抗压强度偏高且波动范围较大,钻进难度较大;下部地层中,从下石盒子组开始,地层的抗压强度高、波动范围大,钻进难度较大;其余地层的钻进难度不大[8]。

图3 地层岩石强度分析示意图Fig.3 Schematic diagram of formation rock strength analysis

2 钻头优化设计

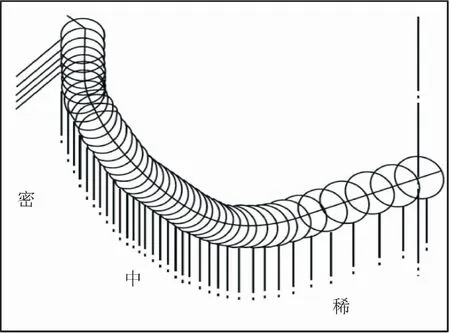

2.1 优化设计布齿密度

钻头切削齿的布置一般是按照“等磨损原则”进行设计,如图4所示,钻头每个部位切削齿的磨损量尽量做到相等,钻头设计时,越靠边缘,布齿越密;越靠里侧,布齿越少;布齿过密时,磨损慢,寿命长,但机械钻速慢;布齿过稀疏时,机械钻速快,但磨损快,寿命短。

图4 钻头切削齿布置示意图Fig.4 Layout of bit cutting teeth

为了反映钻头旋转一周切削齿吃入地层的能力,引入井底覆盖系数[9-10],用δ表示:

式中:n是切削齿总数,i=1;l是切削齿半径中点处对应弦长;L是冠部轮廓线长度。

刘家沟以下地层可钻性较差,可钻性级别大于4,按照“直线-圆弧-直线”型冠部形状进行计算,L为两段直线长度与圆弧长度之和,L=77 mm,切削齿尺寸为16 mm。计算不同数量布齿时的井底覆盖系数,结果如表2所示。

表2 布齿数量对覆盖系数和单齿承压量的影响Table 2 Influence of number of teeth distribution on coverage coefficient and single tooth bearing capacity

随着布齿数量的减少,井底覆盖系数逐渐降低,布齿数量为17时,井底覆盖系数值为3.53,单齿承压量是0.59 t;当数量降至11时,覆盖系数值仅为2.29,单齿承压量是0.91 t。当布齿密度过大时,单颗齿分担钻压小,攻击性变小,破岩效率降低;布齿密度过小时,单颗齿分担钻压大,磨损增加。所以在提高破岩效率的同时要兼顾钻头磨损,刘家沟以下地层将主切削齿数量由17个减少至15个[11]。

2.2 优化调整切削齿尺寸

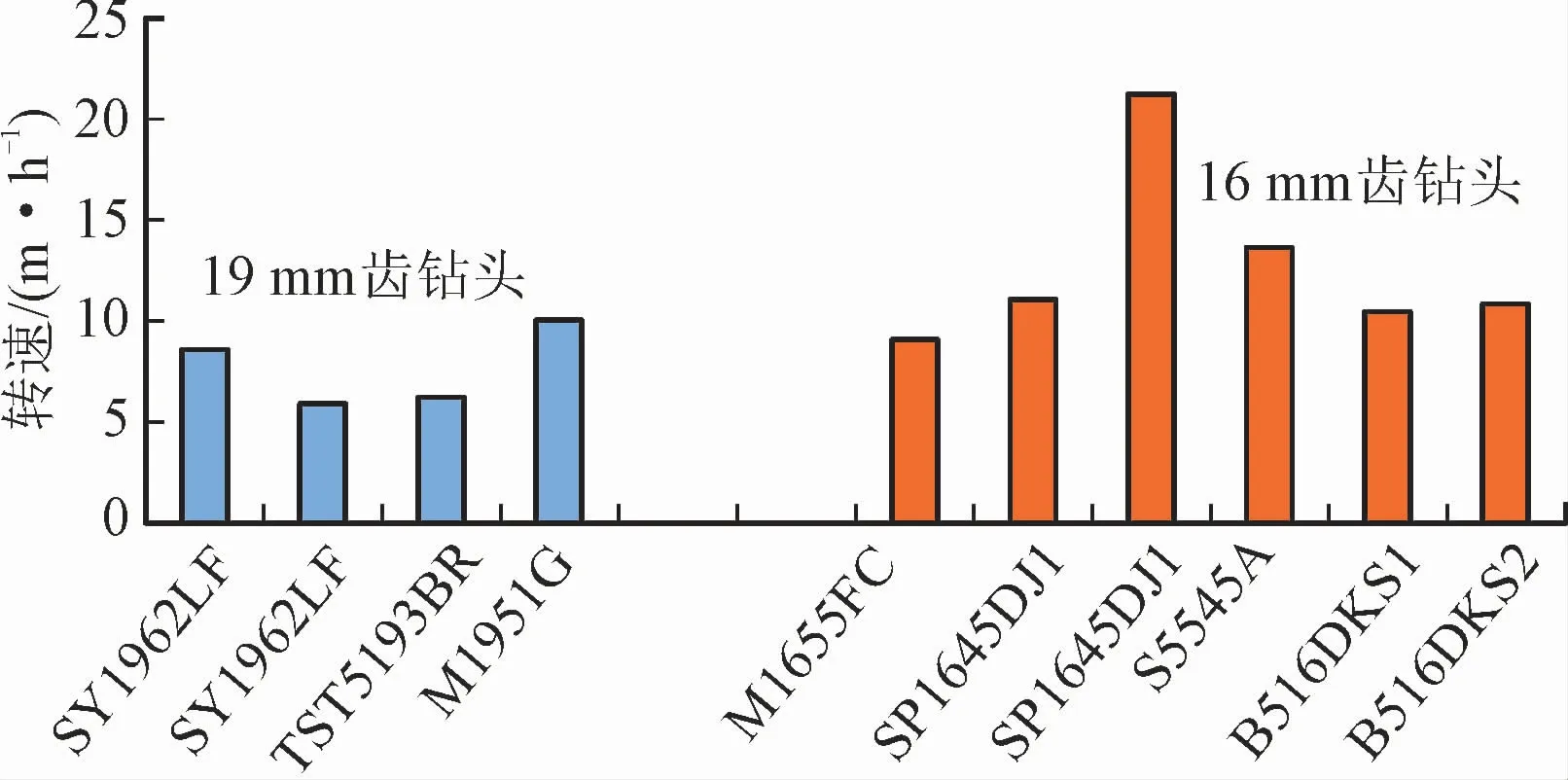

为了找寻切削齿尺寸对不同岩性的影响规律,利用简单钻头装置进行了试验,用钻头切削深度的变化来表示钻头的破岩效率,分别对可钻性级别为6和8的岩样进行了试验,试验结果如图5所示。

图5 切削齿直径对切削效率的影响Fig.5 Influence of cutting tooth diameter on cutting efficiency

现场的实际作业表明,对于可钻性级别6以上的岩石,利用16 mm齿钻头,攻击性更强,破岩效率更好。

对二开石千峰以上地层,图6、图7为使用19 mm齿和16 mm齿对比试验的现场钻速统计效果。使用5刀翼19 mm齿钻头平均机械钻速为14.5 m/h,最高达到22 m/h;使用5刀翼16 mm齿钻头平均机械钻速为12.5 m/h,最高达到18.5 m/h;从提速效果对比看,19 mm齿平均提速15%。后续井作业时,二开钻头使用5刀翼19 mm齿钻头。

图6 19 mm齿钻头机械钻速统计Fig.6 Statistics of drilling speed of 19 mm tooth machine

图7 16 mm齿钻头机械钻速统计Fig.7 Statistics of drilling speed of 19 mm tooth machine

对二开石千峰以下地层进行对比试验,使用5刀翼19 mm齿钻头平均机械钻速7.5 m/h,最高达到10 m/h;使用5刀翼16 mm齿钻头平均机械钻速13 m/h,最高达到21.5 m/h;从提速效果对比看,16 mm齿提速明显。因此建议石千峰及其以下地层钻头使用5刀翼16 mm齿钻头。实验结果如图8所示。

图8 石千峰及其以下地层不同尺寸齿钻头转速Fig.8 PDC bit with different sizes in Shiqianfeng Formation and below

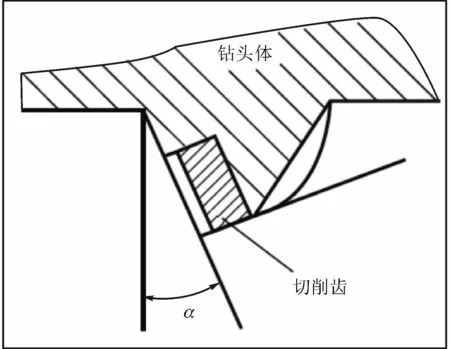

2.3 后倾角优化设计

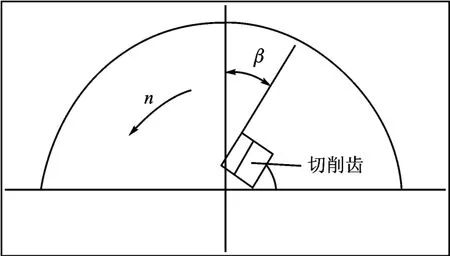

后倾角是切削齿切削面和地层平面法线之间的夹角[12-13],如图9中α所示,是PDC钻头的重要设计参数。Hibbs研究提出切削齿后倾角的范围为10°~20°,随着对钻头研究的增多,人们逐渐认识到后倾角并非越大越好,反而后倾角减小时,切削效率增加,钻速加快。

图9 钻头后倾角示意图Fig.9 Schematic diagram of bit caster angle

当钻头进行切削作业时,切削齿作用力Fc可以被分解为垂直于岩石的力F1和平行于切削齿工作面的力F2,如图10所示。F1主要起到破碎岩石的作用[14],F1=Fc×cosα,可以看出,随着后倾角α的增大,F1逐渐减小,切削的深度变浅,切削效果减弱;随着后倾角α的减小,F1则逐渐增大,切削深度增加,切削效果增强。

图10 不同后倾角下钻头切削深度示意图Fig.10 Schematic diagram of cutting depth of bit at different casters

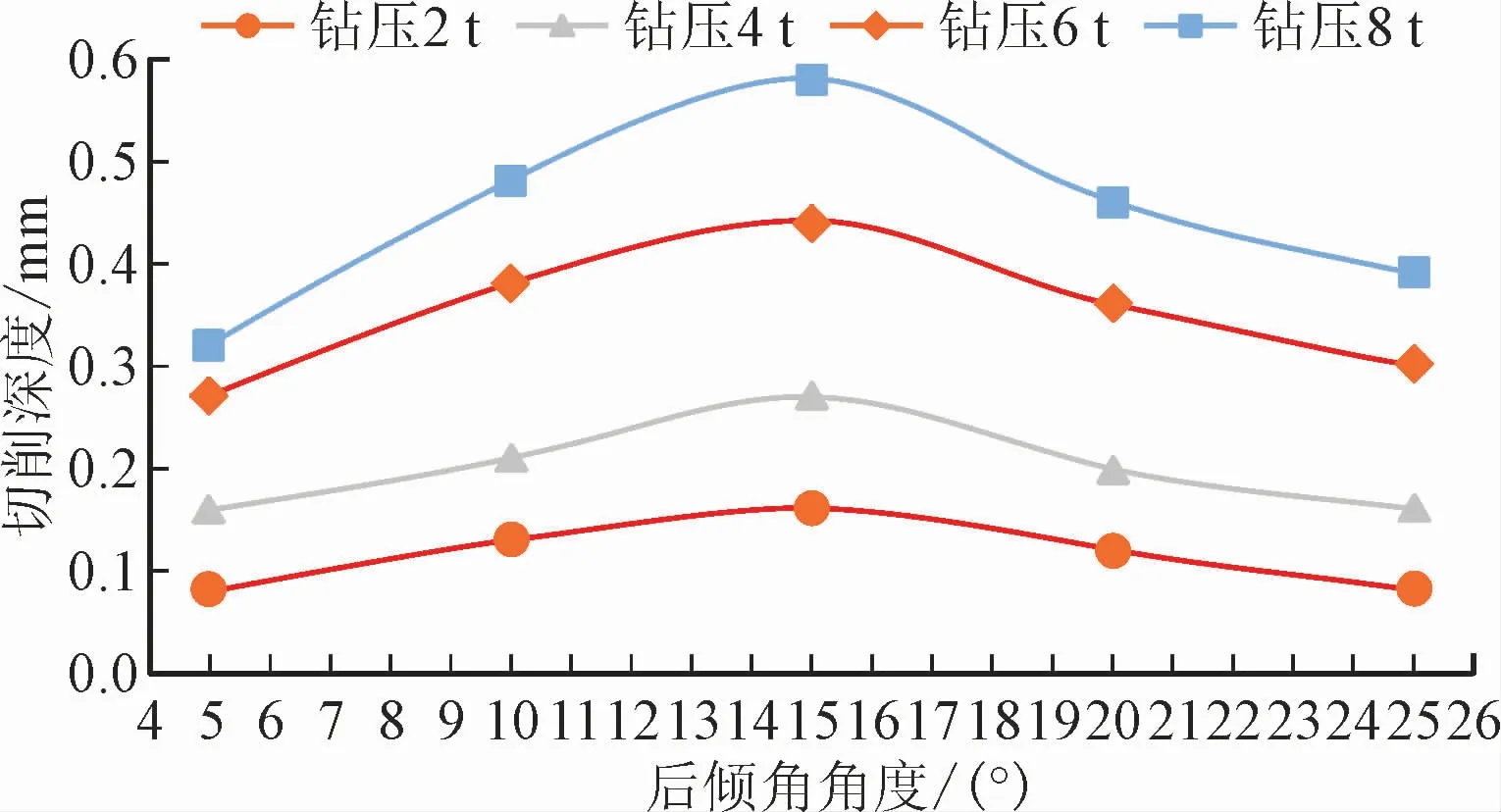

利用试验模拟后倾角大小对岩样破岩效率的影响规律,分别选择可钻性级别为6和8的岩石进行试验。试验结果显示,后倾角角度对切削深度的影响呈现一定的规律,在同一钻压和后倾角下,可钻性级别越大,切削深度越深;在同一钻压和可钻性性级别下,切削深度先随着切削角度增加逐渐加深,增加至15°时,切削深度达到最大值,角度继续增加,切削深度反而呈现下降趋势;在不同钻压条件下,均在15°时,切削深度达到最深状态。同时,随着钻压的增加,切削深度也逐渐增加。示意图如图11、图12所示。

图11 后倾角对可钻性级别为6岩石切削效率的影响Fig.11 Effect of caster angle on rock cutting efficiency with drillability level of 6

图12 后倾角对可钻性级别为8岩石切削效率的影响Fig.12 Effect of caster angle on rock cutting efficiency with drillability level of 8

根据试验结果,钻头后倾角设计为15°时,切削深度达到了最优值,后倾角小于或者大于15°时,均未到最好的切削效率。现场前期使用的钻头后倾角为20°,当钻压为8 t时,切削深度为0.8 mm,与后倾角为10°时的切削深度基本一样;而将后倾角调整至15°时,切削深度可以达到0.96 mm,切削深度增加了20%。为了进一步提高切削效率,将钻头后倾角调整为约15°。

2.4 侧倾角优化设计

侧倾角β也是钻头设计的一个基本参数,如图13所示。侧倾角可以对岩屑产生侧向推力,将岩屑推向钻头外侧,防止钻头泥包[15-16]。对直线形刀翼结构钻头,侧倾角对钻头破岩效率影响不大,β一般取为零;但是对于螺旋形刀翼结构的钻头,侧倾角的存在可以配合后倾角降低切齿后部硬质合金支撑部分与环槽内岩石的摩擦。当钻头正常作业时,切削齿在切削槽中旋转,其切削刃集中在复合片前部,导致其后部的支撑部分会与地层产生摩擦磨损,影响机械钻速,而侧倾角设计可以及时排除切削齿齿前岩屑,提高破岩效果。切削齿的摩擦磨损现象如图14所示。

图13 钻头侧倾角示意图Fig.13 Schematic diagram of bit side angle

图14 切削齿的摩擦磨损现象Fig.14 Friction and wear of cutting teeth

侧倾角β的计算公式为:

其中

式中:Δd是影响切削的复合片切削部分;l是切削齿齿长;Ri是切削齿中心距;ri是切削齿半径。

可以看出,侧倾角和切削齿的半径、齿长、切削齿中心距均有关系,为了保证钻头的切削效果,需要合理设计侧倾角[17]。

文献[18-19]对侧倾角对切削力的变化进行了试验模拟,如图15所示。结果显示,随着侧倾角的增大,切削力先下降然后再增加,侧倾角为5°时,切削力约为200 N;当侧倾角增加至约10°时,切削力增加至接近300 N;侧倾角继续增加时,切削力则开始下降。为了保持高强度的切削力,侧倾角需要控制在10°以内。

图15 侧倾角对切削力的影响Fig.15 Influence of side angle on cutting force

3 现场应用

改进后的钻头应用于现场,结果表明,钻头泥包得到明显缓解,同时机械钻速明显提高,工期大为缩短,提效效果显著。

1)钻头泥包大大缓解

钻头优化前,在石千峰组、石盒子组的泥包现象时有发生,钻头改进后,破岩效率提高,同时可以有效清洁井底,岩屑可以及时返出,不会形成厚泥饼。截止目前,已经完钻20多口小井眼井,未发生明显的钻头泥包情况。前期发生过钻头泥包的井场,新加井后,钻头泥包均得到了有效控制。

2)机械钻速明显加快

改进后,机械钻速明显加快,早期1D井作业时,机械钻速5.4 m/h,改进后,2D,3D,4D井平均机械钻速15.3 m/h,提高了2倍,提效效果明显。

表3 改进前后机械钻速和钻头磨损评价对比表Table 3 Comparison of mechanical ROP and bit wear evaluation before and after improvement

3)钻井工期大为缩短

定向井优化后,使用小井眼进行钻井作业,平均2 000 m钻井工期缩短至18天以内(如图16所示),与改进前工期相比,钻井周期缩短10%以上。

图16 钻头改进后现场工期Fig.16 Comparison of site construction period after bit improvement

4 结论

对临兴区块地层特性、可钻性、岩石强度进行了分析研究,在此基础上对钻头的布齿密度、后倾角、侧倾角等结构进行了优化设计,得出以下结论:

1)临兴致密气区块地层泥岩、砂泥岩互层,地层容易吸水膨胀,产生钻头泥包现象,根据表面水化和渗透水化机理,可通过调整钻井液体系,改变钻井液中离子浓度,缩小黏土膨胀的层间距等抑制水化膨胀。

2)第四系黄土层可钻性较好,可选择PDC钻头或者牙轮钻头;刘家沟组以下的地层可钻性较差,可钻性级别均大于4,可选择PDC钻头。

3)上部地层中的刘家沟和石千峰组的抗压强度偏高且波动范围较大,钻进难度较大;下部地层中,从下石盒子组开始,地层的抗压强度高、波动范围大,钻进难度较大。

4)对钻头进行优化调整设计。钻头主切削齿数量由17个减少至15个,后倾角由20°调整至15°左右,侧倾角调整至10°以内,水眼采用可调式水眼,对于石千峰以上地层选用19 mm齿钻头钻进,对于石千峰以下地层选用16 mm齿钻头钻进。

5)现场应用表明,钻头泥包得到明显缓解,钻井机械钻速明显提高。