基于环氧复制法的光学反射镜制备技术研究

2021-09-15陈小安

张 颖,刘 红,陈小安,闵 攀,罗 瑞

基于环氧复制法的光学反射镜制备技术研究

张 颖1,2,刘 红1*,陈小安1,闵 攀1,罗 瑞1

1中国科学院光电技术研究所,四川 成都 610209;2中国科学院大学,北京 100049

环氧复制法利用环氧树脂将抛光母模的高精度表面复制至镜坯,这是一种高效率低成本制备光学反射镜的方法。由于树脂的材料特性,复制面形精度随着反射镜口径的增大而迅速降低,并且在脱模后没有有效的面形精修方法。本文首先利用有限元分析方法仿真了环氧复制过程,提出了一种针对母模的优化设计方法,提高了环氧复制法的精度。然后研制了一种具有多层结构的金属薄膜,利用磁流变修形技术将复制后的薄膜表面加工至更高的面形精度。最后利用环氧复制法分别在5天和10天内制备了Φ180 mm抛物面反射镜和Φ500 mm平面反射镜,面形RMS均小于20 nm,表面粗糙度均为0.6 nm。

环氧复制;反射镜;面形;光学加工

1 引 言

高精度高稳定性的光学反射镜是光学系统的核心元件之一。随着光学工程的发展,人们要求反射镜的光学加工周期更短、成本更低、精度更高、镜坯材料的选择更多元化。传统的光学加工方法包括研磨、粗抛光、精抛光等多个阶段,具有以下特点:1) 加工周期和镜面面积正相关。2) 可使用的镜坯材料受加工工艺限制。3) 加工难度与光学表面的形状相关性极强。例如加工圆形平面反射镜相对较容易,但对于诸如多边形、离轴非球面等复杂曲面,加工难度大大提升。

针对以上问题,环氧复制法是一种有效的解决方法[1],其原理如图1所示。首先需要抛光一块母模,其形状与目标镜面相反。例如需要制造凹球面,则将母模抛光成凸球面。母模具有高精度面形和低粗糙度。然后在母模表面制备脱膜层,以确保母模与复制镜的良好脱离。接着利用树脂将粗加工的镜坯粘接在脱模层表面。最后,将镜坯和表面的树脂一起与母模脱离,树脂将母模的高精度表面复制到镜坯表面,从而完成反射镜的制备。环氧复制法具有以下优点:1) 加工周期与镜面面积没有直接关系。2) 适用于难抛光的镜坯材料。3) 加工难度不受光学表面的形状影响。例如加工平面或非球面的难度没有显著区别。由于母模需要利用传统抛光方法加工至高精度,镜坯均通过复制的方式获得光学表面,因此环氧复制法可满足批量制造反射镜的需求。

图1 环氧复制法原理[1]

然而,树脂在固化时有一定比例的收缩,脱模后的复制面形与母模面形存在一定偏差。镜坯口径越大,复制面形精度越难控制。因此,目前能满足衍射极限面形要求的复制反射镜口径一般不超过200 mm,或者只能降低面形要求使用。Xu等人[2-3]采用Φ150 mm碳纤维增强聚合材料(carbon fiber reinforced polymer,CFRP)镜坯在Φ100 mm口径内实现了面形RMS为30 nm。当口径增大至Φ300 mm后,复制面形精度大幅下降[4],RMS仅达到220 nm。Awaki等人[5]复制的桶状Wolter-I型掠入射反射镜长度300 mm,面形RMS只达到1 μm。Steeves等人[6]结合能动光学,利用镜坯背部的驱动器将复制面形校正至光学精度。文献[7]利用环氧复制法研制了Φ160 mm双压电片能动反射镜,复制面形RMS为230 nm,再利用驱动器将面形RMS校正至22 nm。然而这种方式需要额外的驱动器、电控系统、波前探测器等一系列部件,大大提升了系统复杂度,只适合有能动光学需求的系统。文献[8-10]提出利用磁流变或离子束修形等方法对脱模后的环氧树脂层进行面形精修,但存在树脂加工效率低、粗糙度易恶化、吸湿导致面形测试结果不稳定等问题。此外,尚未有文献针对母模进行优化设计。针对确定的镜坯,母模尺寸是否有优化的可能不得而知。

因此,本文针对以上问题,提出了一种母模设计的方法,利用有限元仿真的方式优化母模厚度,为高精度复制面形的获取提供了理论指导,并制备了可与磁流变修形相兼容的膜层,实现了复制面形的精修。

2 环氧复制法的仿真设计

2.1 仿真设计方法

相关文献[11-12]对于环氧复制过程中影响复制面形精度的各因素只做过简单讨论,对复制过程的仿真鲜有报道。一般认为胶的流动性越高、收缩率越小,复制面形精度越高。在复制过程中,液态胶层在合模后完整填充了母模与镜坯之间的间隙,形成一层连续的、厚度范围为几微米到几十微米的胶层。胶层的固化是一个由液态转变为固态的缓慢过程。在固化过程中,胶层逐渐收缩,产生收缩应力,从而带动母模和镜坯一同产生形变。脱模后,母模与镜坯脱离。镜坯在母模良好面形的基础上发生了微观形变,产生面形误差。本文将胶层固化过程中的形变等效为温度变化引起的形变,利用热膨胀系数和温度变化D的乘积代替胶的收缩率。脱模层厚度一般只有几纳米至几十纳米,在模型中不作考虑。由于镜坯、胶层和母模在工艺过程中同轴,因此可以采用二维轴对称模型来提高计算精度[13]。本文采用PRO/E软件建模,模型中的变量包括镜坯、胶层、母模的材料性能参数(模量、泊松比、热膨胀系数)和外形尺寸参数(口径、厚度)。在胶层与镜坯、母模接触面建立边界层单元。假设胶层连续,各处物理性能均匀,建立了镜坯-胶层-母模三明治模型并划分网格,如图2所示。

图2 网格划分与边界条件设置

首先假设胶层厚度均匀,仿真计算了胶层厚度和收缩率分别对复制面形的影响。结果如图3所示,复制面形RMS值随胶层厚度或收缩率均线性增加。

图3 胶层厚度和胶层收缩率对复制面形的影响

表1 不同母模与镜坯的复制面形实测结果

由于胶层厚度和收缩率均与复制面形RMS值呈线性关系,因此复制面形可表示为:=(1+2)×0=×0。其中,1为胶层厚度系数,与胶的粘度、粘胶压力有关,体现胶层厚度对复制面形的影响。2为收缩率系数,与胶的种类、固化温度有关,体现胶的收缩率对复制面形的影响。0是胶层厚度10 μm、收缩率为1%时的复制面形计算值,称之为“单位复制面形”。0与母模、镜坯的材料、尺寸有关。当胶的种类和粘胶工艺(粘胶压力、固化温度等)确定时,即为确定值,其大小可通过实测的复制面形与仿真计算的单位复制面形0的比值求出。值确定后,在胶的种类和粘胶工艺不变的情况下,根据不同母模、镜坯的参数求出对应的0,由等式=×0即可实现复制面形的仿真预测。

为验证该方法的可靠性,本文分别采用ECCOBOND F131和Epotek 301两种室温固化的环氧树脂胶开展仿真与实验对比研究。首先各选取两种胶的4组实验结果对进行标定,确定了在当前工艺下两种胶各自的值。然后,用一系列不同尺寸的熔石英母模和熔石英镜坯开展实验并实测复制面形。熔石英母模口径100 mm~150 mm,厚度9.8 mm~19.8 mm,熔石英镜坯口径80 mm~100 mm,厚度8.9 mm~20 mm,使用ECCOBOND F131或Epotek 301两种胶进行实验,共计15种组合。复制面形的实测值如表1所示。其中,RMS小于0表示面形为凸球面。母模与镜坯均采用精抛光熔石英(RMS<8 nm),以避免自身面形误差对复制面形造成明显影响。

然后根据已标定的和各母模-镜坯组合下的单位复制面形0,计算了复制面形的仿真值,如图4所示。结果表明,仿真结果在不同胶、不同母模、不同镜坯的组合下,与实测结果均吻合,验证了仿真计算的可靠性。

以上的仿真均在抛光母模与抛光镜坯的组合中进行,但实际批量制备过程中的镜坯面形均有一定差异,理论上可以针对不同的镜坯(即不同的胶层厚度分布)优化设计不同的母模,但抛光多个母模便失去了复制法的优势。因此,仿真分析时将胶层设置为均匀分布。在此基础上,胶层不均匀分布导致的额外误差由加工确定性更高的磁流变工艺修正。

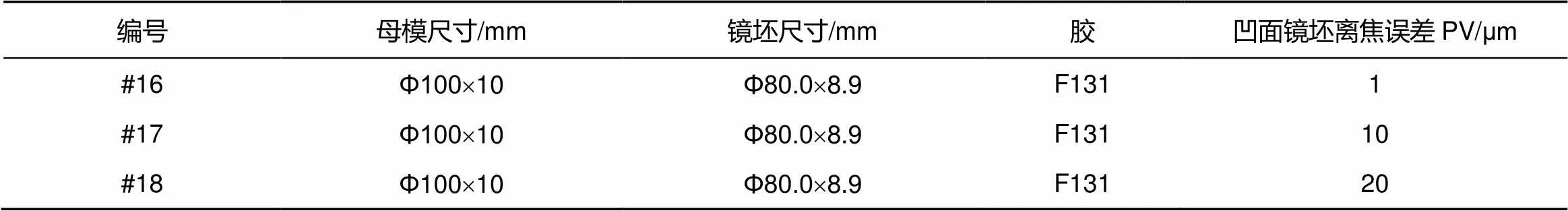

为考察胶层不均匀带来的额外影响,以镜坯在加工中常出现的离焦误差为例,胶层除了一层等厚的基础厚度以外,还叠加了因镜坯的离焦误差而导致的不等厚量。因此,前文提到的胶层厚度系数1由一个标量变成了和位置有关的函数1()。仿真了具有不同离焦误差量的镜坯的复制面形,母模仍采用Φ100 mm×10 mm抛光熔石英,具体样品尺寸见表2。

图4 不同母模与镜坯的复制面形仿真结果与实测结果

图5列出了#16~#18的仿真复制面形。镜坯离焦误差为1 μm、10 μm、20 μm时,对应的仿真复制面形RMS分别为115.92 nm、173.06 nm、235.83 nm,PV分别为524.06 nm、714.86 nm、924.23 nm,对于磁流变工艺差异不大。PV<20 μm的精度要求对于镜坯机械加工较为容易,实际使用的镜坯面形误差一般不会达到这个程度,胶层不均匀性导致的复制面形差异也会比图5更小。

按表2尺寸加工了镜坯,进行了复制实验,实测面形如图6所示。对比图5和图6,仿真与实测结果吻合。

综上所述,胶层厚度、胶层收缩率、母模材质与尺寸均对复制面形有重要影响,并且在仿真分析中将胶层厚度设置为均匀是合理的。

2.2 母模优化

分别仿真计算了熔石英母模和硅母模厚度变化对复制面形的影响,如图7所示。熔石英镜坯尺寸为Φ80.0 mm´20.0 mm,母模口径固定为150 mm。

表2 不同离焦误差的镜坯与抛光母模

从图7的仿真结果可知,熔石英母模厚度为16 mm时或硅母模厚度为10 mm时,RMS约为0,此时的复制面形精度最高。以上结果显示,在镜坯确定的情况下,复制面形与母模的材料、尺寸直接相关。这是因为胶在收缩过程中同时带动镜坯和母模发生弯曲,二者的刚度直接决定了弯曲的程度。而刚度与材料的弹性模量以及外形尺寸直接相关。当镜坯与母模的刚度匹配时,复制面形最优。因此,针对确定的镜坯,为获取更高精度的复制面形,在母模材料确定后,要对母模尺寸进行优化。因为母模口径和镀膜、粘胶等其他工艺有关,不宜大幅更改。因此,一般首先确定母模口径,通过改变母模的厚度,即可实现母模的优化设计。

图5 镜坯离焦误差对复制面形的影响(仿真结果)。(a) #16;(b) #17;(c) #18

图6 镜坯离焦误差对复制面形的影响(实测结果)。(a) #16;(b) #17;(c) #18

图7 复制面形受熔石英母模(a)和硅母模(b)厚度的影响

这一规律的发现可以为母模的尺寸设计提供理论依据,从而提高复制面形精度。此前尚未有文献报道类似方法。

3 基于环氧复制法的光学反射镜制备

3.1 纳米多层膜的研制

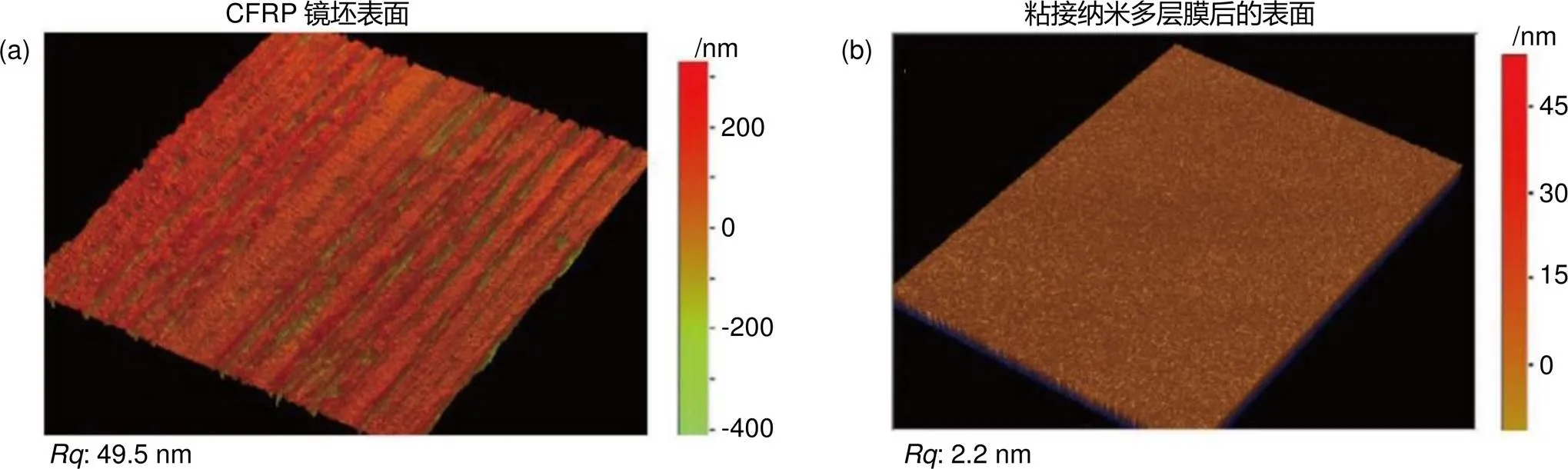

图1(c)中,脱模层上方直接涂覆树脂以粘接镜坯,或者在树脂和脱模层中间加入SiO2/Ag作为脱模后的表面反射层,形成SiO2/Ag/树脂/镜坯的结构。但较软的树脂或很薄的SiO2/Ag层都容易印透出镜坯的粗糙表面。

Barbee利用磁控溅射镀膜的方法,研制出一种由金属A和B交替生长的周期型结构多层膜,总厚度约10 μm~100 μm。由于每层厚度控制在几纳米至几百纳米,故被称之为纳米多层膜(nanolaminates)[14]。单个周期的厚度(A+B)称为“调制周期”,单个周期内两种材料的厚度比(A/B)称为“调制比”。该薄膜被应用于环氧复制法制备光学反射镜,并利用金属材料较高的模量以及较普通光学反射膜更厚的膜厚,有效避免了镜坯的印透现象,如图8所示。基于纳米多层膜的环氧复制法已被用于制备光学能动反射镜[15],研制的Φ1.5 m能动反射镜已于2015年发射入轨[16]。

图8 纳米多层膜避免印透现象[3]。(a) CFRP镜坯表面粗糙度Rq:49.5 nm;(b) 纳米多层膜被转移至镜坯后,表面粗糙度Rq:2.2 nm

Fig. 8 The decrease in print-through phenomenon owing to the nanolaminates[3].(a) The surface roughness of CFRP mirror blank; (b) The surface roughness of CFRP mirror after nanolaminates integration

然而,纳米多层膜自身不具备后期面形精修的能力,该类复制镜只能依靠驱动器带动镜坯变形从而校正复制后的面形误差。本文提出利用Ni材料与磁流变修形相兼容的特点,将微米厚度的Ni作为纳米多层膜的首层材料,并结合纳米多层膜强度高、避免印透的优点,采用磁控溅射真空镀膜方法研制了CuNi纳米多层膜。一般来说,工件口径越大、膜层厚度越厚,真空镀膜的应力也会越大,超过一定限度甚至会导致膜层破碎。此外,不同材料之间的附着力存在巨大差异,有的材料与脱模层之间的附着力过高,会导致脱模失败,无法完成复制工艺。有的材料与Ni之间的附着力过低,在镀膜过程中就会发生膜层分离,无法完整制备纳米多层膜。经过大量的优化实验,选取合适的膜层材料,优化偏心距、烘烤温度、调制周期、调制比等一系列工艺参数,成功研制了口径大于500 mm,厚度大于15 μm,与磁流变修形和环氧复制法均兼容的纳米多层膜。电子扫描显微镜测试结果如图9所示,首层Ni厚度为2.3 μm,后续多层膜部分的厚度为15.6 μm,Cu、Ni单层厚度均为380 nm,各层结构致密、界面清晰。

图9 CuNi纳米多层膜SEM照片。(a) 10000放大倍率;(b) 25000放大倍率

磁流变加工结果表明,CuNi纳米多层膜的首层Ni去除效率稳定,粗糙度不恶化,与常规抛光镍磷合金的磁流变液兼容良好,解决了目前利用树脂作为加工层而产生的加工效率低下、镜面粗糙度恶化、面形不稳定等问题。同时,Ni与本文使用的脱模层Pt附着力良好,脱模时Pt与母模可以顺利分离。

3.2 Φ180 mm抛物面反射镜研制

结合提出的母模优化设计方法与具备面形精修能力的CuNi纳米多层膜,研制了Φ180 mm抛物面凹面反射镜。研制流程如下:

1) 母模优化设计与抛光

熔石英镜坯尺寸为Φ180 mm,边缘厚度25 mm,非球面方程2=6600。根据2.2节的优化方法,确定了熔石英母模口径为200 mm,边缘厚度为25 mm,母模抛光后的面形PV 264.0 nm,RMS为46.4 nm。因为后期采用磁流变加工的确定性很高,为缩短加工周期,未将母模面形RMS抛光至20 nm以内。

2) 镜坯加工

镜坯经铣磨成型后,PV为3539.8 nm,RMS为276.3 nm。

3) 纳米多层膜制备

利用磁控溅射镀膜方法,首先在母模表面常温沉积Pt脱模层,厚度18 nm;然后烘烤至150 ℃以沉积Ni层,厚度2.3 μm;最后在常温下沉积CuNi纳米多层膜,厚度15.6 μm。

4) 镜面复制

利用Epotek 301环氧树脂胶将镜坯粘接至母模/纳米多层膜表面。首先,将母模吊装于上方,镜坯平放于正下方,二者之间保持一定纵向距离。通过工装对齐母模与镜坯,保证母模圆心投影与镜坯中心重合。将一定量的环氧树脂胶滴注于镜坯中心。然后,利用工装将母模朝镜坯缓慢下降。母模中心首先与胶层接触,并继续下降。胶层从中心向四周展开。最后,利用工装在母模背部均匀施加压力,并且固定母模与镜坯,防止二者相对移动。在压力的作用下,胶层均匀展开。

5) 固化与去应力处理

23 ℃保温24 h;20 min升温至50 ℃,保温30 min;1 h降温至10 ℃,保温30 min。以上升降温步骤重复3次。

6) 脱模

利用熔石英母模与金属纳米多层膜、环氧树脂胶层显著的热膨胀系数差异以及Pt层适中的附着力进行脱模[17]。将固化后的母模/纳米多层膜/胶层/镜坯集合体置于0 ℃冰柜,镜坯与母模一般在2 h内会在脱模层界面自动分离。

7) 磁流变修形

利用国防科大研制的D600磁流变设备加工纳米多层膜的首层Ni。表面的Pt层由于很薄,可以直接被加工去除,并不影响修形过程。

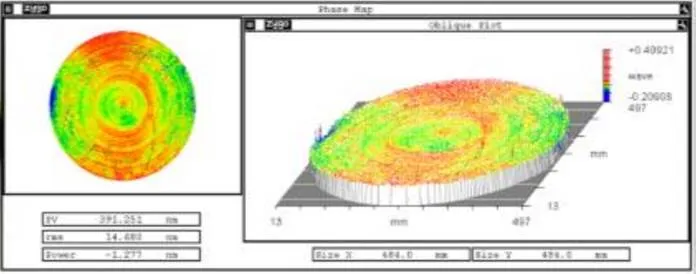

总的来说,经过纳米多层膜制备、粘胶、固化、脱模等工艺流程,镜坯在3天内由RMS为276.3 nm迅速收敛至面形RMS为62.1 nm,PV由3539.8 nm减小至357.2 nm。粗糙度由=0.5 μm收敛至Rq=0.6 nm。复制面形的仿真与实测结果如图10所示,表面的环状印迹来源于母模的加工痕迹。复制面形的误差主要以像散为主,推测由于粘胶加压不均匀导致。面形PV值仅357.2 nm,可以在磁流变修形过程中快速修正。面形基本没有离焦成分,说明母模厚度设计精确,实现了母模与镜坯的刚度匹配。

由于复制面形较好,磁流变修形仅耗费了2天时间,即完成了反射镜的制备,最终面形RMS为19.6 nm,镜面仍保持表面粗糙度=0.6 nm,与母模一致。如图11和图12所示。

该反射镜置于实验室环境,持续测试面形稳定性。3个月后,面形RMS为20.1 nm,未发生变化,如图13所示。

3.3 Φ500 mm平面反射镜研制

同样利用环氧复制法,还研制了Φ500 mm平面反射镜。反应烧结碳化硅(Reaction-bonded SiC,RB-SiC)镜坯尺寸为Φ500 mm×40 mm,具有背部开口的蜂窝夹芯轻量化结构,面密度仅21 kg/m2,表面粗糙度Rq:3.0 μm。对于传统光学加工方法,这类高轻量化率、高径厚比、高硬度的RB-SiC镜坯加工难度高,抛光周期长。此外,RB-SiC由SiC和Si两种材料组成,两相的抛光速率不完全一致,不对表面额外进行改性很难实现粗糙度小于1 nm。

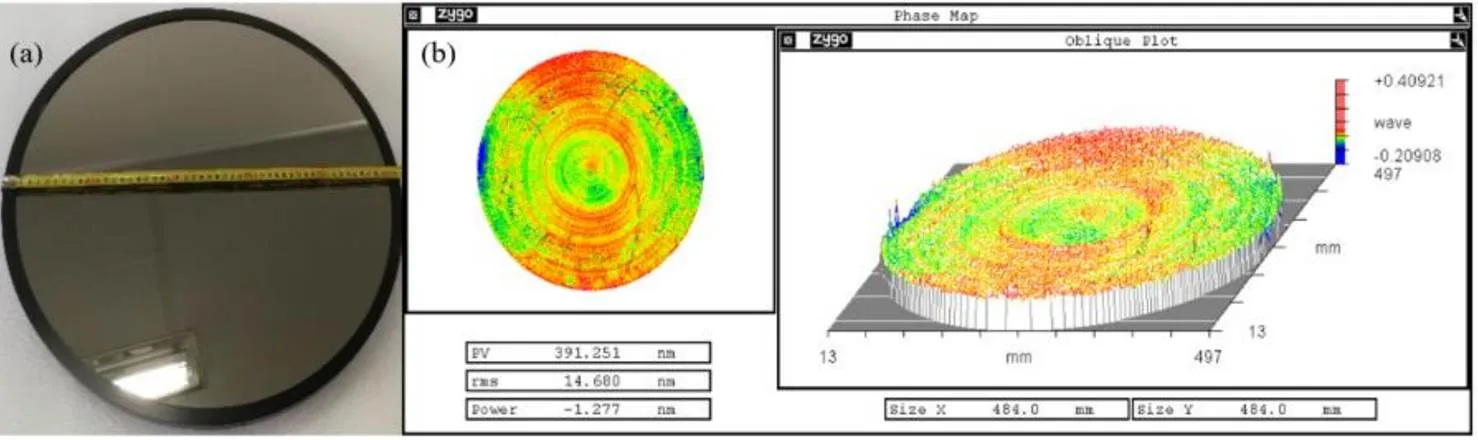

与3.2节类似,同样经过母模优化设计、纳米多层膜制备、环氧复制、磁流变加工等工艺流程,在10天内快速制备了Φ500 mm平面反射镜,面形RMS为14.7 nm,表面粗糙度=0.6 nm。

图10 Φ180 mm抛物面反射镜复制面形仿真与实测结果

图11 Φ180 mm抛物面反射镜加工面形

图12 Φ180 mm抛物面反射镜表面粗糙度

图13 Φ180 mm抛物面反射镜加工3个月后的面形

图14 Φ500 mm轻量化SiC镜坯

图15 Φ500 mm反射镜加工结果

4 结 论

本文仿真分析了环氧复制过程,首次提出了母模优化设计的方法,为利用环氧复制法获得高精度复制面形提供了理论指导。该方法尚未在文献中有过报道。另外,本文提出将纳米多层膜与磁流变修形相结合,并制备了可修形的纳米多层膜,解决了传统的环氧复制法面形精度不够但又无法有效修正面形的问题。结合以上改进,分别用5天和10天时间快速地将Φ180 mm抛物面镜坯和Φ500 mm平面镜坯收敛至面形RMS小于20 nm,表面粗糙度小于1 nm,较传统加工方法大幅缩短了周期。国内利用复制法制备的满足类似精度要求的光学反射镜尚未见到口径大于Φ150 mm的相关报道。本文的研究结果有望应用于高效制备光学反射镜。

虽然复制法制备的反射镜内部含有环氧树脂这类高分子材料,但树脂层两侧被金属膜层和镜坯包裹,基本不与空气接触,不会受到水分子的影响。其次,采用的Epotek 301这款环氧树脂胶具有优异的稳定性。例如,本课题组研究了Φ300 mm复制镜的耐高温性能,置于70 ℃烘箱48 h后,仍保持了面形的稳定。高温、高低温、湿热、辐照、耐化学试剂等稳定性试验结果将在后续的文章中报道。。

[1] Weissman H M. Epoxy replication of optics[J]., 1976, 15(5): 155435.

[2] Xu L, Wang Y J, Ding J T,Development of grid-reinforced carbon fiber mirrors using high-precision optical replication technology[J]., 2018, 57(9): 093110.

[3] Wu X G, Wang Y J, Xu L,. Mirrors fabricated with CFRP composites by replication technology[J]., 2019, 10837: 1083709.

[4] Xu L, Ding J T, Ding J T,. The development of high precision carbon fiber composite mirror[J]., 2016, 9683: 96831Z.

[5] Awaki H, Oue C, Iwakiri H,. Development of a lightweight x-ray mirror using thin carbon-fiber-reinforced plastic (CFRP)[J]., 2018, 10699: 106993R.

[6] Steeves J, Jackson K, Pellegrino S,. Multilayer active shell mirrors for space telescopes[J]., 2016, 9912: 99121K.

[7] Zhang Y, Yuan Y T, Zhou H,. Lightweight unimorph mirror using an optical replication method[J]., 2019, 58(8): 085101.

[8] Jacobs S D. Manipulating mechanics and chemistry in precision optics finishing[J]., 2007, 8(3): 153–157.

[9] Wu X G, Xie Y J, Wang Y J,The research of ultra-lightweight mirrors fabricated By CFRP composite materials[C]//, Xi’an, 2018: 7.

武小鸽, 解永杰, 王永杰, 等. 超轻型碳纤维复合材料反射镜技术研究[C]//第五届高分辨率对地观测学术年会, 西安, 2018: 7.

[10] Ding J T, Fan X W, Xu L,. High-precision resin layer polishing of carbon fiber mirror based on optimized ion beam figuring process[J]., 2020, 206: 163575.

[11] Ferrelli G L. Effect of resin cure on the stability of high-quality replicated composite mirror surfaces[D]. California: University of California, 2017.

[12] Soong Y, Okajima T, Serlemitsos P J,. ASTRO-H soft x-ray telescope (SXT)[J]., 2014, 9144: 914428.

[13] Hu R, Chen Z Q, Zhang Y Y,Design and manufacture of Φ1.05 m lightweight mirror[J]., 2020, 47(10): 200317.

胡瑞, 陈志强, 张媛媛, 等. Φ1.05 m轻量化反射镜设计与制造[J]. 光电工程, 2020, 47(10): 200317.

[14] Hickey G S, Lih S S, Barbee Jr T W. Development of nanolaminate thin-shell mirrors[J]., 2002, 4849: 63–76.

[15] Steeves J, Laslandes M, Pellegrino S,. Design, fabrication and testing of active carbon shell mirrors for space telescope applications[J]., 2014, 9151: 915105.

[16] East M, Knight J S, Allen L,. Material selection for far Infrared telescope mirrors[J]., 2018, 10698: 106981N.

[17] Wang F F, Mu B Z, Jin H J,. Effect of separating layer thickness on W/Si multilayer replication[J]., 2011, 19(17): 15929–15936.

Fabrication of optical mirrors by epoxy replication

Zhang Ying1,2, Liu Hong1*, Chen Xiaoan1, Min Pan1, Luo Rui1

1Institute of Optics and Electronics, Chinese Academy of Sciences, Chengdu, Sichuan 610209, China;2University of Chinese Academy of Sciences, Beijing 100049, China

Measured results of the surface figure of Φ500 mm plane mirror fabricated by epoxy replication

Overview:Mirrors with high precision and high stability are one of the core elements in optical systems. Shorter optical processing cycle, lower cost, better performance, and more diversified selection of mirror materials are required. Epoxy replication is an efficient and low-cost way to fabricate optical mirrors, and even those materials which are hard to polish can be used in this method. The master, which contains the desired optical surface, can be epoxied to the substrate. The space between the master and the substrate can be filled with the epoxy resin. When the pieces are separated, the epoxy resin layer is transferred to the substrate to produce a replicated mirror. However, the surface figure accuracy will decrease rapidly with the increase of the mirror size due to the characteristics of the epoxy resin, and there is no effective way to correct the surface figure aberrations after the replication. Besides, there are no reports on the simulated replication process and the optimization procedure of master size. In this paper, we aim to solve those problems and fabricate the mirrors with larger size and better accuracy. First, finite element analysis was used to simulate the replication process. Simulation results show that the RMS value of the surface figure after the replication has a linear relationship with the thickness and the shrinkage rate of epoxy resin, and sizes and elastic modulus of the masters and the substrates have significant impact on the surface figure accuracy. An optimized method was developed to determine the thickness of the master and predict the surface figure after replication. Simulation results of the surface figure under different combinations of substrates and masters are consistent with experimental results. Second, a multilayer film compatible with Magneto-Rheological Finishing was also developed, which makes it possible to correct the figure after the replication. Nickel layer with a thickness of several microns was deposited first and then nanolaminates were deposited on the master. Nickel layer can be polished in Magneto-Rheological Finishing process and thus the accuracy of surface figure will increase. Nanolaminates play an important role in preventing the print-through phenomenon. Last, we have demonstrated our work on the parabolic replicated mirror with a diameter of Φ180 mm and the plane replicated mirror with a diameter of Φ500 mm, which were fabricated within 5 and 10 days, respectively. The precision shape (RMS<20 nm) and low surface roughness (=0.6 nm) were both achieved. This replication technique might be used to fabricate high-quality mirrors up to meter scale in the future.

Zhang Y, Liu H, Chen X A,Fabrication of optical mirrors by epoxy replication[J]., 2021, 48(8): 210069; DOI:10.12086/oee.2021.210069

Fabrication of optical mirrors by epoxy replication

Zhang Ying1,2, Liu Hong1*, Chen Xiaoan1, Min Pan1, Luo Rui1

1Institute of Optics and Electronics, Chinese Academy of Sciences, Chengdu, Sichuan 610209, China;2University of Chinese Academy of Sciences, Beijing 100049, China

The master, which contains the desired optical surface, is epoxied to the substrate. When the pieces are separated, the epoxy resin layer is transferred to the substrate producing a replicated mirror. Epoxy replication is an efficient and low-cost way to fabricate optical mirrors. The surface figure accuracy will decrease with the increase in mirror size due to the characteristic of the epoxy resin, and there is no effective way to correct the surface figure aberrations after replication. Finite element analysis was used to simulate the replication process and optimize the thickness of the master for better surface figure accuracy. A multilayer film compatible with Magneto-Rheological Finishing was also developed. A parabolic replicated mirror with a diameter of Φ180 mm and a plane replicated mirror with a diameter of Φ500 mm were fabricated within 5 and 10 days, respectively. The precision shape (RMS<20 nm) and low surface roughness (=0.6 nm) were both achieved.

epoxy replication; mirror; surface figure; optical fabrication

10.12086/oee.2021.210069

TH74

A

2021-03-10;

2021-04-30作者简介:张颖(1987-),男,硕士,助理研究员,主要从事轻量化反射镜制备技术的研究。E-mail:zhangy@ioe.ac.cn

刘红(1972-),男,硕士,研究员,主要从事轻量化反射镜制备技术和光学新材料技术的研究。E-mail:liuh@ioe.ac.cn

* E-mail: liuh@ioe.ac.cn

张颖,刘红,陈小安,等. 基于环氧复制法的光学反射镜制备技术研究[J]. 光电工程,2021,48(8): 210069

Zhang Y, Liu H, Chen X A,Fabrication of optical mirrors by epoxy replication[J]., 2021, 48(8): 210069

版权所有©2021中国科学院光电技术研究所