悬臂式掘进机电控系统优化设计应用*

2021-09-15邬瑞

邬 瑞

(西山煤电集团有限责任公司杜儿坪矿,山西 太原 030053)

0 引 言

煤炭开采量逐渐加大,对我国煤炭资源开采设备的机械化水平提出了更高要求。悬臂式掘进机是巷道掘进的重要设备,矿井掘进过程中工作环境恶劣,粉尘及水雾多,掘进机存在截割质量差、工作强度高、截割效率低等问题。此前众多学者对煤矿掘进机电控系统结构、影响电控系统可靠性因素进行了介绍及研究,通过定性和定量分析,从系统安全性、PLC可靠性、电磁抗干扰性和环境适应性等方面对掘进机电控系统可靠性提出了具体建议[1]。笔者以杜儿坪矿为研究背景,以西安煤矿机械厂生产的EBZ260型掘进机为研究对象,对悬臂式掘进机的电控系统改进设计,为巷道掘进机优化设计提供一定的参考,为矿井高效生产提供一定的保障。

1 电控系统设计方案

悬臂式掘进机常用于煤巷、全岩巷及半煤岩巷道,设备主要由电控系统、机架结构、切割机构、液压控制系统、润滑系统等组成。掘进机的单向截割强度最大值为90 MPa。巷道最大值为6.3 m,最大高度为5.2 m,最大掘进断面尺寸为31 m2,掘进机最大坡度为18°。悬臂式掘进机电控系统即掘进机的控制系统,是保证掘进机正常工作的关键。传统掘进机电控系统可靠性差、故障监测功能薄弱、难以对电机过载、过压、过流等故障进行有效防护,以PLC可编程控制器为核心的悬臂式掘进机电控系统设计主要实现故障管理、运行状态检测、数据接收、故障响应等功能[2]。要满足和达到提升掘进机高效稳定运行的目标。

电控系统根据上述功能对悬臂式掘进机的电控系统进行设计,设计整体框架图如图1所示。

图1 悬臂式掘进机的电控系统总体结构

2 电控系统硬件设计

2.1 控制器选型

悬臂式掘进机的电控系统核心为高性能控制器,需要对采集信号进行分析,对接收故障信息进行识别,并完成相应的指示指令。

首先对电控系统的控制器进行选型,根据杜儿坪矿实际工作情况,考虑到矿井空气湿度大、电网质量差等情况,选定Inter Control厂家生产的DCF-I控制器,DCF-I控制器主要是由两个部分组成,分别为中央处理器CPU和I/O端,同时根据实际需求可进行接口扩展。控制器需要配置3个CAN总线通讯接口,2个RS232接口,18路开关量输入接口和8路开关量输出接口[3]。

EBZ260掘进机控制系统的电机参数为:截割电机额定功率为260/200 kW,电机的额定电压电压分别为1140 V和160 A,油泵电机的额定功率为160 kW,电机额定电压及电流为1140 V和97 A,二运电机额定功率为15 kW,额定的电压和电流分别为1140 V和10 A,除尘电机额定功率为37 kW,额定的电压和电流分别为1140 V和24.5 A,通过计算闭合回路的额定电流为291.5A。回路的隔离开关选定为OT400E12,该隔离开关机构设计相对简单、可靠性高、体积小,可以较好的满足井下的工作环境。电流变送器选定CS50系列三相电流变送器[4]。

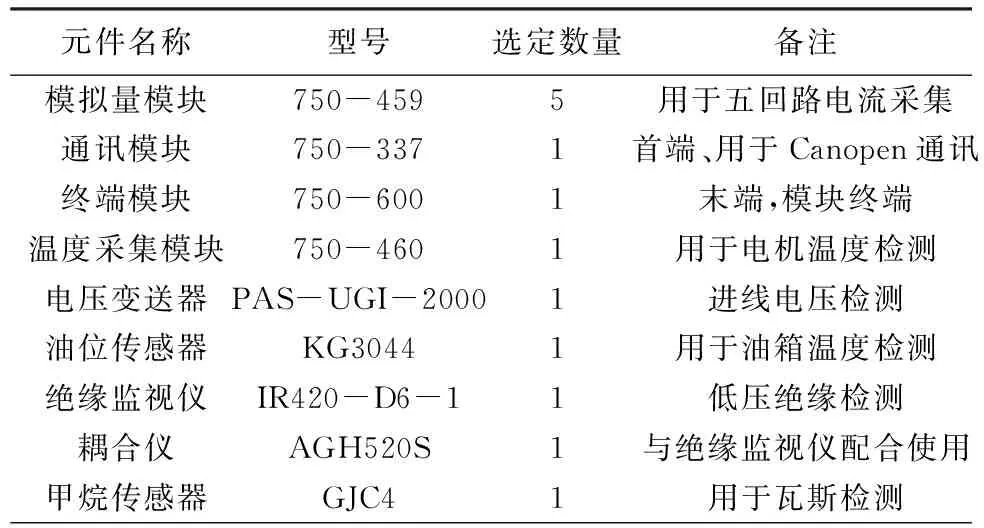

保护单元主要由耦合器、电压变送器、分布式I/O模块等组成。其中分布式I/O选用Pt100温度传感器采集温度信息,CAN总线将采集的信息传送至控制器。对保护单元的元件进行选择,元件选型如表1所列。

表1 保护单元器件选型

控制单元器件选型如表2所列。

表2 控制单元器件选型

2.2 显示单元选型

控制器如上述,在选定中间继电器时,考虑实际工作需求选定PLC-RSP-24DC/21。CAN光隔离中继拥有两个功能:一是将信号放大,二是隔离CAN信号,CAN线路通讯距离较大,CAN光隔离中继依旧可以处理,同时该系统内部选定抗静电及雷电的芯片,能够保证元件在恶劣工况下的运行。显示元件选型主要器件如表3所列。

表3 显示单元器件选型

CANOpenI/O-X2具备体积小、经济、高精度的工业级产品,模块含有一个CPU核心,利用配套的编程固件,实现外围设备的输出与输入,同时该元件具备很高的安全性及自我诊断程序。显示屏选定CZ10液晶显示器,CPU采用A8的结构,内部存储空间为256MBFLASH+256MBDDR3,内部运行流畅、处理快,同时显示器有较多的外接口,支持RS232/422/485串口,显示器为金属结构,抗震、散热性能较好,具有双视频输入,分屏监控等功能,能够适应矿井地质环境[5]。

2.3 电控箱选型

完成元件设计后对硬件的安装需要进行确定,由于矿井工况较为复杂,所以选用矿用隔爆兼本质安全型电控箱,箱体内部分为上下两个独立的腔体,腔体通过防爆接线端子进行连接,在箱体上端的为接线箱,下端的为主腔。电控箱的上腔布置有电缆接线端子及控制线接线端子,在内部装有真空接触器、耦合仪、电流互感器、继电器、接线端子、保护单元等,电控箱内部结构图如图2所示。

图2 电控箱内部结构图

操作箱同样采用隔爆箱,操作箱与电压箱类似,由两个接线端子的腔体连接而成,两个腔体分为前腔为主腔,后腔进出线腔。进线腔内部布置有接线端子和内接地端子,腔门位置布置有控制按钮、显示器、I/O模块及转化开关等。

3 软件设计

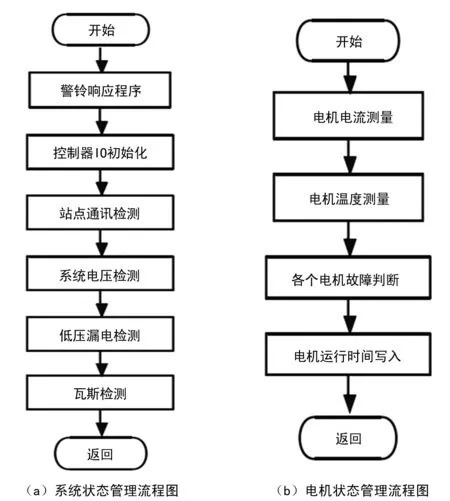

对电气系统的软件进行设计,电机状态管理流程图及系统状态管理流程图如图3所示。

图3 系统状态管理流程及电机状态管理流程图

如图3所示,系统的管理子程序对控制器I/O进行初始化,从而得到外部I/O及内部控制映射,达到对系统各部件的运行状态进行监测的目的,子程序主要对系统电压、系统低压漏电及工作环境瓦斯等进行检测,保证作业环境安全。电机的状态管理程序主要是对电机的温度、电流、电压等进行监控,通过采集的数据对电机的运行状态及故障信息进行录入,保证电机运行安全。

4 应用效果

所设计的悬臂式掘进机电控系统实践应用发现,优化后的电控系统截割质量较原系统有了明显的提升,水平单侧截割的最大偏差为60 mm,垂直单侧偏差最大为40 mm,同时在正常工况下,巷道施工的标准许可误差水平为200 mm,垂直为100 mm,可以看出设计的系统精度完全满足施工要求,同时截割能耗有了一定比例的降低,设计后的系统安全性、可靠性、电磁抗干扰性均有了一定的提升。通过PLC内部编程优化,精简了传统电控系统电复杂度。掘进机在运行过程中,系统对电机运行物流参数进行检验,对电机过压、过载、过流实施保护,有效保证了系统运行的可靠性。

5 结 语

在分析悬臂式掘进机实际工况的基础上对电控系统进行设计,提出以Inter Control控制器为设计核心的电控系统,分别对系统的保护单元、控制单元及显示单元等进行分析优化,并给出了电控箱内部的结构形式及系统状态管理流程图及电机状态管理流程图,通过现场实践应用,验证了设计方案的可行性,有效解决悬臂式掘进机截割质量差、截割效率低等问题,为悬臂式掘进机的设计优化提供一定的参考,为煤矿安全高效生产提供一定的保障。