采用低硫黑煤矸石进行生料配料的研究与实践

2021-09-15张金镯隋善耘李付新刘志强

李 强 张金镯 隋善耘 李付新 潘 政 廉 锋 刘志强

(平邑中联水泥有限公司,山东 临沂 273300)

引言

煤矸石是采煤和洗煤过程中排放的固体废物,是我国目前工业固体废弃物中数量最大的一种,也是矿区环境污染和生态恶化的主要原因之一。由于煤矸石具有一定的发热量,并且部分品种的煤矸石化学成分符合水泥熟料生产企业对铝质校正材料的要求,因此近年来新型干法水泥企业利用煤矸石进行生料配料的尝试逐渐增多,通过对这些企业调研发现,煤矸石配料容易出现生料磨台时降低、SO2排放超标、预热器结皮加重等问题。平邑中联水泥有限公司(以下称公司)在实践中总结和吸取行业先行者的经验和教训,于2019年10月开始使用低硫黑煤矸石配料,效果良好,现将研究和实践情况向同行分享。

1 研究实践的背景

1.1 工艺设备条件

公司现有一条日产4 500t的新型干法水泥熟料生产线,回转窑规格为Φ4.8m*72m,带五级双系列旋风预热器和喷旋式在线分解炉,配套有9MW余热发电系统,原料粉磨为2台规格为Φ4.6m×(10+3.5)m的烘干中卸式生料磨系统。预热器系统及窑尾锅炉安装有38台亚音频清灰装置。

1.2 面临的技术难题

公司原有的配料方案为石灰石、石英砂选矿污泥、铁矿选矿污泥,铝质材料四组分配料,其中铝质材料为粉煤灰和燃煤炉渣搭配使用。一方面,近年来粉煤灰价格飙升,供求矛盾日益加剧,导致出现不少劣质粉煤灰,控制难度非常大,使用粉煤灰配料的生料质量波动较大;另一方面,燃煤炉渣水分可达22%~26%,尤其是去年公司在石灰石生产均化过程中使用了喷淋降尘的方案,导致生料磨入磨水分骤升至4.5%左右,粉煤灰紧缺时,单独使用燃煤炉渣配料生料磨台时比使用粉煤灰配料平均降低20t/h,严重时出现生料产量低于窑系统喂料量的现象,导致生料均化库库位低于有效均化库位,入窑生料率值波动大,严重降低了烧成系统的稳定性。

2 煤矸石配料的难点研究和对策

为解决公司生料配料的被动局面,公司化验室开始研究使用煤矸石作为铝质校正原料的方案。通过向相关企业同行学习调研,以及查阅相关资料,总结出使用煤矸石配料的难点和对策。

2.1 易引起窑尾SO2排放超标

相关文献显示:新型干法水泥生产过程中的SO2排放与燃料带入的硫和硫酸盐在预热器和窑之间的循环没有太大关系,而与原料中硫化物和亚硫酸盐的量密切相关[1]。生料组分中的硫除了硫酸盐外,主要以硫化物和亚硫酸盐形式存在。硫化物氧化和亚硫酸盐分解产生的SO2在通过上级旋风筒时会被部分吸收,其余则随废气一道从预热器排出。如果废气用于烘干原料,则SO2在原料磨中进一步被吸收。但在温度低于600℃的情况下,CaCO3对SO2的吸收效率要远低于CaO。上面两级预热器中CaCO3分解率较低,且仅有少量CaO被烟气从高温部分带去,吸收效率很低[2]。因此控制SO2排放量主要从控制原料的硫含量入手。

2.2 窑尾及预热器温度不好控制,易造成预热器结皮堵塞

相关文献表明,多数煤矸石在400℃开始分解失重,450~480℃燃烧放热,700℃可燃烧完全[3-4],正对应预热器2级到4级的温度区间,可造成预热器及窑尾温度偏高,热工制度异于常态,操作不当易引起预热器结皮堵塞,因此需要调整烧成工艺方案,降低尾煤用量,控制系统温度,煤矸石发热量应控制在在200~400KCal/Kg之间,不宜过高,同时我公司预热器和窑尾锅炉安装有38台亚音频清结皮装置,根据实践经验对预热器结皮有改善作用。

2.3 煤矸石硬度不稳定,易导致生料磨台时波动,影响工艺稳定性

煤矸石按来源可划分为掘进矸石和洗选矸石两大类。掘进矸石即通常所称的“白矸”,它主要是由煤矿巷道掘进中产生的大量岩石组成。洗选矸石是由工作面采出的夹矸及小量顶底板岩石,经洗煤厂洗选分离后排出,通常称为“黑矸”。“黑矸”主要是硬度较低的粘土岩或泥灰岩;而“白矸”岩性较复杂,一般硬度较高,没有或只有很低的发热量。因此应选用洗选的黑煤矸石作为铝质材料,同时加强原料验收,保证黑煤矸石中不混杂白矸石或其他杂质。

3 煤矸石配料实践

3.1 原燃材料

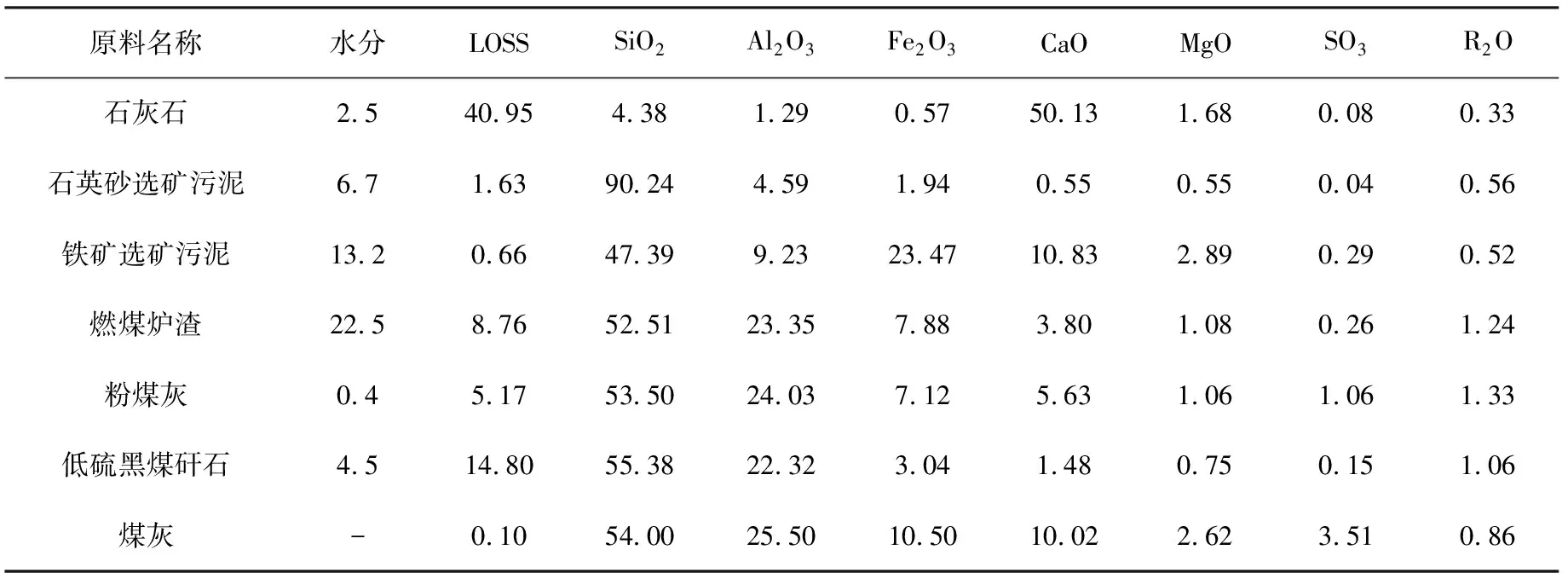

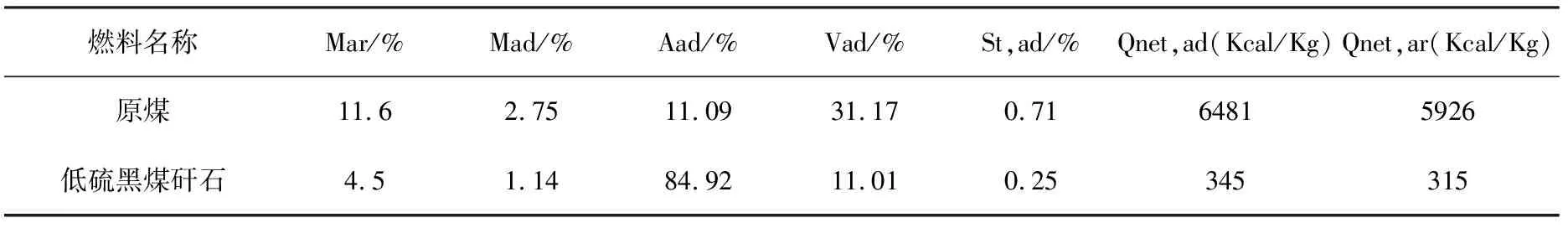

通过对周边区域的样品分析,最终确定以周边区域某矿洗选的低硫黑煤矸石进行生产试验,原燃材料的分析数据如表1和表2所示。

表1 原材料及煤灰化学分析(%)

表2 原煤与低硫黑煤矸石工业分析

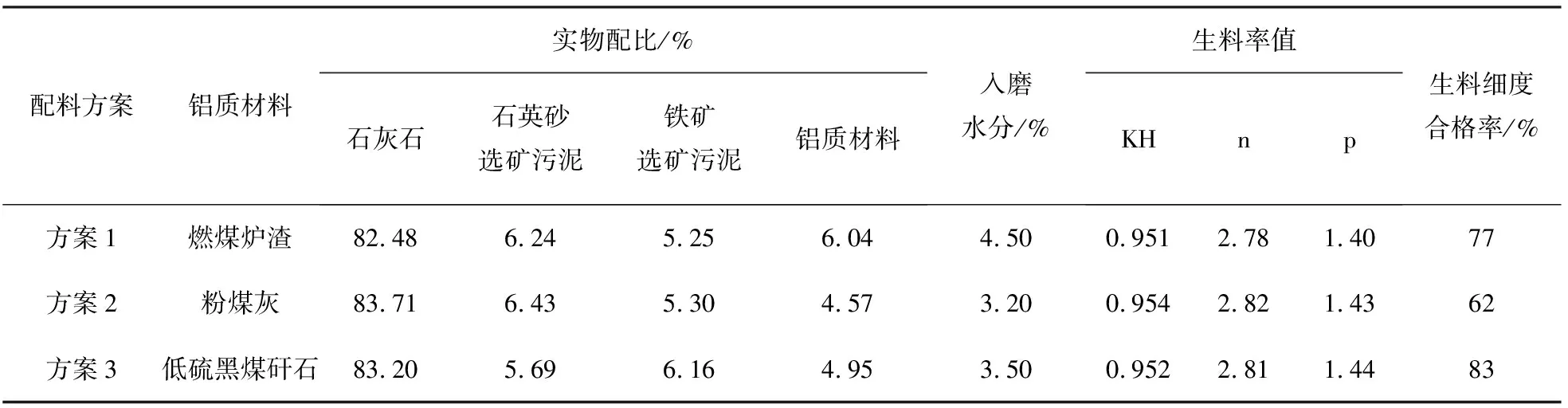

3.2 配料方案

生料配料使用石灰石、石英砂选矿污泥、铁矿选矿污泥,铝质材料四组分配料,其中方案1和方案2是试验开始前三个月以内的正常生产数据统计值,方案3以低硫黑煤矸石作为铝质材料,并控制原燃材料产地、品质、均化方案与前两种方案相同,同时控制熟料的目标率值相同。具体实践分析数据(平均值)如下。

表3 配料方案及生料主要质量指标

表4 不同配料方案系统参数对比

表5 不同配料方案窑尾SO2排放数据对比

表6 不同配料方案熟料质量对比

3.3 分析

从实践结果的对比分析数据(表3~表6)可以看出。

(1)洗选的低硫黑煤矸石水分较低,易磨性较好,生料磨台时与使用粉煤灰的方案1相比几乎没有差异,与使用燃煤炉渣的方案2相比可提升20t/h。

(2)方案3的生料细度合格率较前两种方案也有大幅提高,这是由于粉煤灰计量秤(科里奥利秤)的稳定性比皮带秤低得多,在加上粉煤灰本身质量波动就大,使用粉煤灰时不论是细度还是率值指标合格率都是最低的,而燃煤炉渣由于水分较大的原因,生料系统波动大,会对生料细度有一定影响。

(3)使用低硫黑煤矸石可降低标煤耗降低0.5%左右,同时余热发电量提升3%左右。

(4)在原料磨为球磨机的条件下,如果低硫黑煤矸石作为铝质材料,当控制其全硫含量在0.30%以下时,不会造成窑尾烟气的SO2排放浓度偏高。

(5)使用低硫黑煤矸石配料,熟料的游离钙低于其他两个方案,合格率指标也较高,熟料的28d强度亦较高。

4 结 论

使用低硫黑煤矸石作为铝质材料进行生料配料,方案可行。方案实施过程中应控制煤矸石的全硫含量和发热量,并应选用硬度较低的洗选黑煤矸;应减少尾煤用量,控制预热器温度,以防止结皮堵塞,建议在预热器安装自动清结皮装置。低硫黑煤矸石配料可提高生料磨台时和生料细度合格率,降低系统煤耗,提高余热发电量。同时还有助于改善熟料烧成质量,提高熟料28d强度。