4500t 级抽余液塔吊装技术要点

2021-09-15王国祥

王国祥

中国石油天然气第一建设公司 河南洛阳 471023

1 工程概况

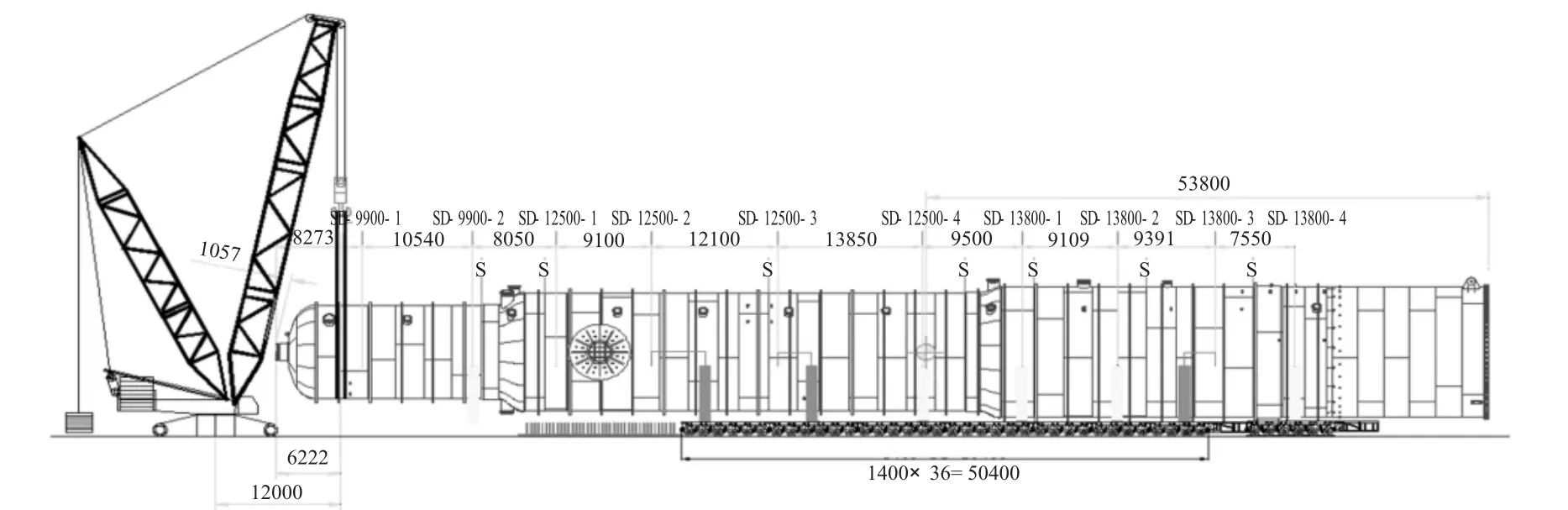

抽余液塔为广东石化炼化一体化项目260 万t/ a芳烃联合装置的重要设备, 设备规格:φ13840/ φ13800/ φ12500/ φ9900 ×116075mm;设备净质量:3790t。该设备为焊后热处理设备,其内外部预焊件、吊耳及加固由设备制造厂家焊接完成,设备金属质量3960t。设备运输单位将设备整体运输至现场自卸,安装单位提供设备支墩并配合卸车。安装单位安装梯子平台、附塔管线、保温等附件后,进行设备整体吊装,吊装质量为4326t。主吊起重机选用MYQ 型5000t门式起重机,吊装载荷4606t。抽余液塔吊装参数见表1,设备简图如图1 所示。

图1 抽余液塔设备简图

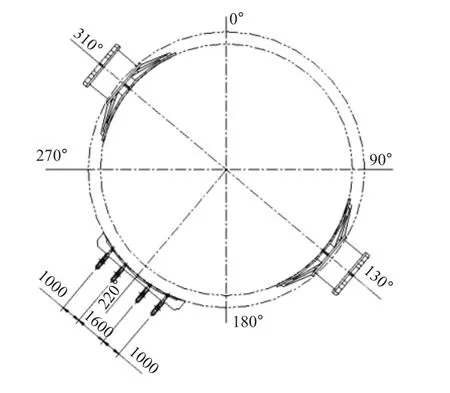

表1 抽余液塔吊装参数表

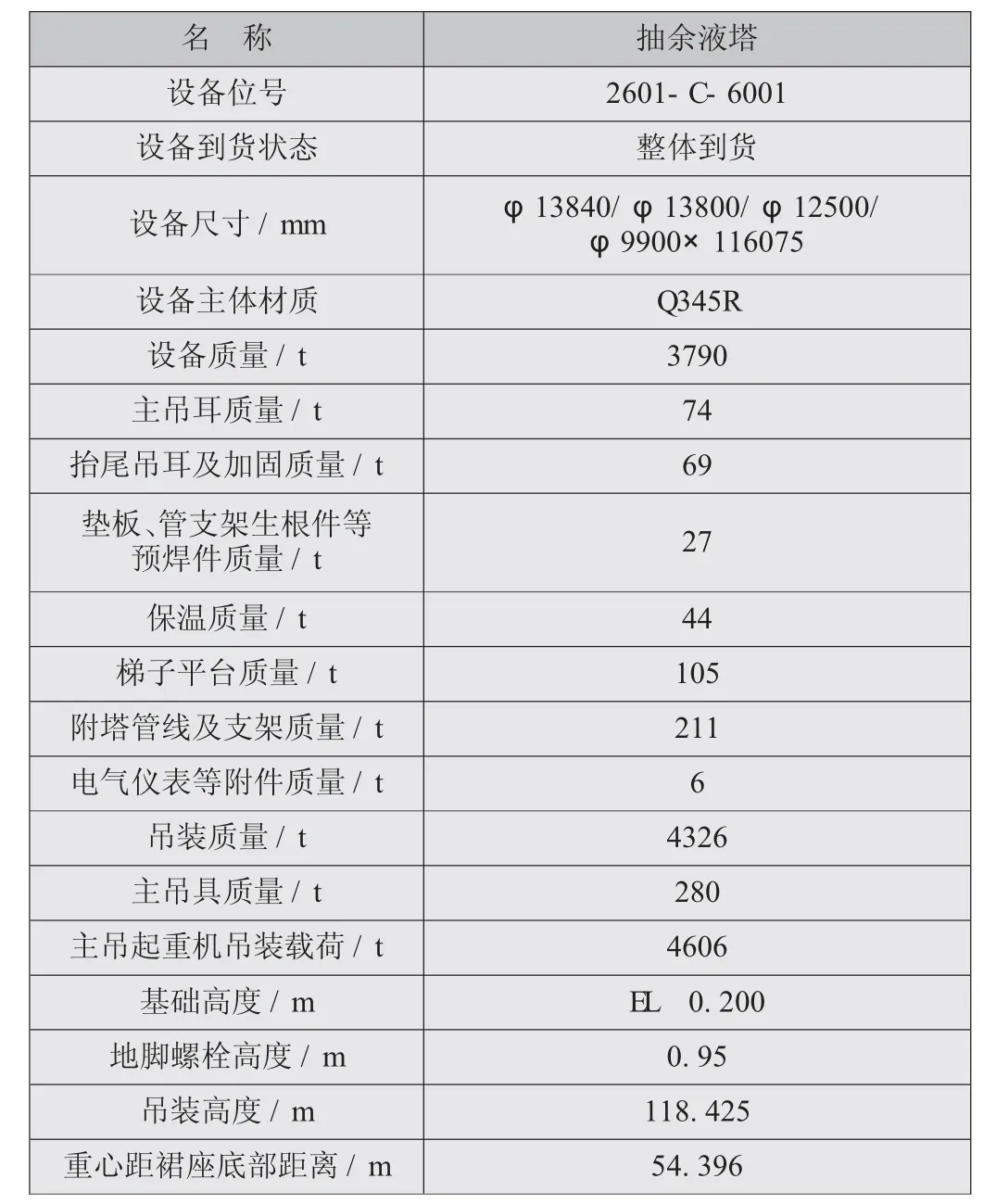

2 吊装工艺

抽余液塔吊装采用“液压提升法”工艺:一台MYQ型5000t 门式起重机(以下简称主吊起重机)主吊,一台XGC88000 型4000t 履带吊车(以下简称抬尾起重机)抬尾,配合完成吊装作业。吊装工艺流程见图2。

图2 吊装工艺流程图

3 吊耳设置

3.1 主吊耳

抽余液塔主吊耳采用2 个管轴式吊耳,单个吊耳额定载荷2500t,设置方位130°~310°,吊耳位置距塔顶气相出口法兰上端面31000mm。

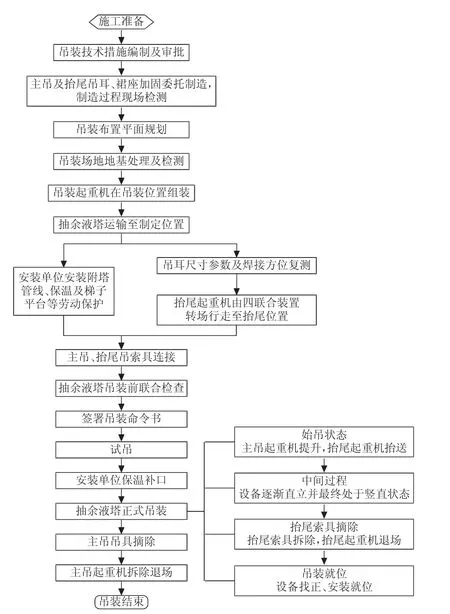

3.2 抬尾吊耳及加固设置

抽余液塔吊装抬尾吊耳采用4 个板孔式吊耳,单个吊耳额定载荷500t。设置方位220°,间距1600mm/ 1000mm,吊耳位置距地脚环底部端面1700mm。吊耳方位示意图见图3。

图3 吊耳方位示意图

4 吊装布置平面规划

为了减少抽余液塔基础周边其他基础预留,以便于抽余液塔运输,抽余液塔摆放位置为:设备头部东北方向、设备轴心线与基础东西向中心线成50°夹角摆放,并且主吊耳中心线与设备轴心线的交点与设备基础中心重合。

主吊起重机吊装位置:横梁方向与设备基础南北向中心线成50°布置,与抽余液塔摆放轴线方向垂直。

抬尾起重机始吊位置:位于抽余液塔尾部。

5 吊装场地地基处理

主吊起重机吊装作业区域基础与设备基础连为一体,采用桩筏结构基础,与塔体基础同步设计、施工,施工完成后,组织验收。抬尾起重机吊装作业区域采用毛石换填法进行地基处理。

6 起重机吊装工况

抽余液塔吊装时,主吊起重机共设置6 组缆风绳系统和锚点:纵向设置4 个缆风绳锚点,横向设置2 个缆风绳锚点。缆风绳锚点采用获得专利授权的可重复利用的装配式地锚装置(专利号:ZL 2015209468854)。主吊起重机工况见表2。

表2 主吊起重机工况

抬尾起重机采用SHB60m 工况,主臂长度60m。

7 设备运输

抽余液塔装车时,主吊耳呈水平状态,抬尾吊耳垂直向上。由运输单位负责,采用液压轴线车运至作业现场吊装位置后,在车辆两侧摆放支墩并将设备自卸至支墩上,便于设备后续附件工作。

8 吊装索具设置

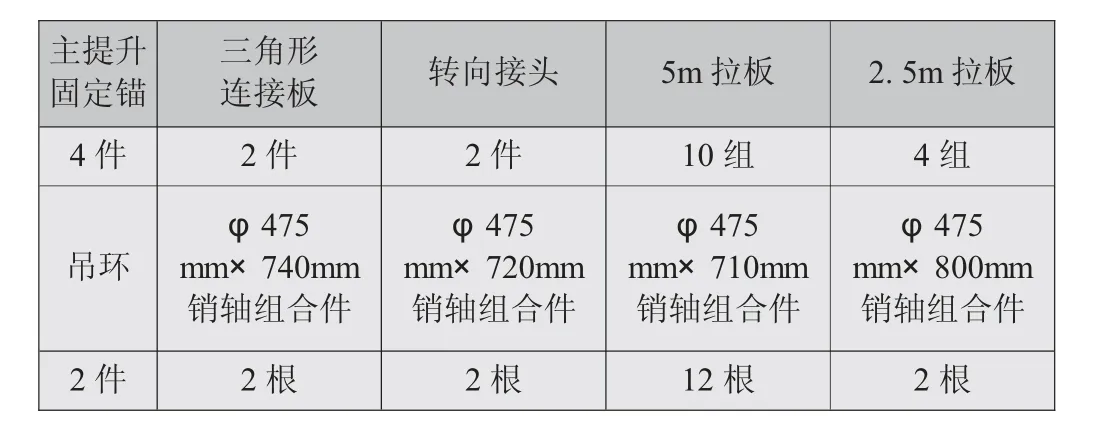

抽余液塔采用MYQ 型5000t 门式起重机5000t级专用吊具。主吊吊具清单见表3,主吊吊具示意图见图4。

图4 主吊吊具示意图

表3 抽余液塔主吊吊具清单表

主吊吊环通过主吊起重机主提升系统的平移和上下提升动作,与设备主吊耳连接。吊环与主吊耳连接后,保证两侧吊环中心线的间距为14400mm,且每侧吊环与主吊耳内外挡圈间的距离均为75mm,避免吊装过程中吊环与挡圈接触产生摩擦。

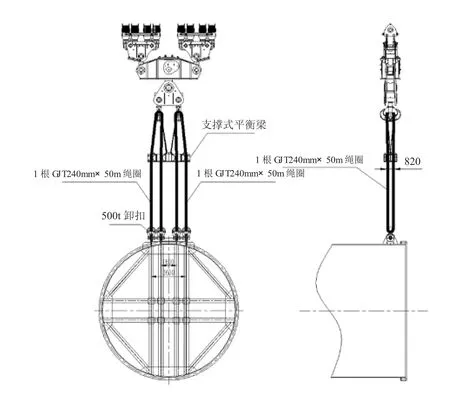

抬尾吊钩通过2 根GJTφ240mm×50m/ 816t 无接头绳圈、4 个BK 型500t 卸扣与4 件抬尾吊耳连接。采用1 根4 点支撑式平衡梁,保证4 件抬尾吊耳在吊装过程中垂直受力。支撑式平衡梁通过2 根φ30mm×9m 无接头绳圈、2 件9.5t 卸扣与抬尾吊钩连接。

抬尾索具连接时,利用辅助吊车进行配合。

抬尾吊钩与平衡梁连接示意图和抬尾索具连接示意图分别见图5 和图6。

图5 抬尾吊钩与平衡梁连接示意图

图6 抬尾索具连接示意图

9 吊装过程

9.1 试吊

主吊起重机和抬尾起重机同时受力。主吊起重机系统油压分别以总载荷油压的40%、60%、80%进行分级加载,在确认门式起重机结构和液压系统无异常后继续加载至90%、100%,直至抽余液塔全部离开支撑鞍座200mm 后停止提升。

9.2 保温补口

安装单位在设备尾部摆放支墩,抬尾起重机吊钩回落,将设备尾部回落在支墩上,还要进行设备下方保温补口、梯子平台等附件安装。

附件安装完毕后,安装单位撤除支墩。

9.3 始吊过程

抬尾起重机缓慢回钩,使设备底部距离地面200mm 停止。主吊起重机和抬尾起重机配合操作,主吊起重机平稳提升,抬尾起重机在保证设备底部距离地面200mm 左右缓慢向前移动,与主吊起重机提升速度相匹配。

9.4 中间过程

主吊起重机继续以12~15m/ h 速度提升,抬尾起重机随设备缓慢向前行走67m 后停止行走,作业半径由20m 变幅至30m,使设备底部高过基础地脚螺栓及导向锥顶部1m,逐渐直立并最终处于竖直状态。整个吊装过程中,抬尾起重机行走速度或变幅应与主吊起重机提升速度相匹配,保证主吊起重机提升钢绞线倾斜量不大于100mm。

9.5 抬尾索具摘除

设备竖直后,抬尾起重机回钩,使抬尾索具不受力。利用辅助吊车逐一吊起每件抬尾卸扣及其连接的钢丝绳,保证卸扣轴处于自由状态;然后采用辅助机械摘除卸扣轴,辅助吊车摘除抬尾索具;抬尾起重机退出吊装作业。

9.6 就位过程

安装单位确认设备方位准确、设备裙座螺栓孔与基础地脚螺栓完全对正后,主吊起重机采用慢放模式,使设备缓慢、平稳回落,将设备安装就位。然后,安装单位紧固地脚螺栓。

9.7 主吊吊具摘除

设备安装完毕后,主吊起重机主吊具缓慢回落1m,两侧主提升系统分别向两侧塔架方向行走1.2m,摘除主吊具。

9.8 主吊起重机拆除退场

主吊起重机向东北方向行走18m,避开设备,拆除离场。

10 吊装实施过程技术要点

为了保证抽余液塔的安全吊装,在前期技术准备阶段,技术人员先后攻克了主吊耳管坡口形式、主吊耳加强筋形式、主吊耳材质、抬尾吊耳及加固的形式、主吊索具的选型及设计、抬尾索具的连接形式,以及5000t 门式起重机吊装基础的技术需求和设计等多个技术难题。在方案实施过程中,同样存在不少技术难题。

10.1 设备运输

采用液压轴线车将抽余液塔运输至吊装位置时,要求主吊耳中心线与设备轴心线的交点与设备基础中心重合。抽余液塔最初吊耳设计位置标高偏下,抬尾起重机采用1600t 履带式起重机,但运输单位无法满足“主吊耳中心线与设备轴心线的交点与设备基础中心重合”需求。为此,设计单位、运输单位和吊装单位共同协商确定了最终吊耳标高位置(距设备顶部31m)。

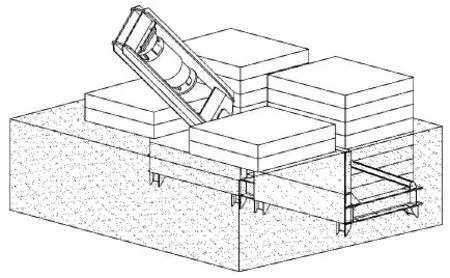

设备按照规划线路运抵作业现场,在主吊耳距离设备基础中心20m 处进行自卸;运输车辆退出,由6 纵列拼接为8 纵列,车辆长度由75.6m 调整50.4m;运输车辆重新进入设备底部,在750t 履带式起重机的配合下,将设备顶起、运输至吊装位置。图7 和图8 分别为750t 履带式起重机始吊位置示意图和行走20m 至吊装位置示意图。

图7 750t 履带式起重机始吊位置

图8 750t 履带式起重机行走20m 至吊装位置

10.2 设备摆放定位

抽余液塔摆放位置为设备轴心线与基础东西向中心线夹角50°处,但因作业现场参照物较少,设备摆放位置不易准确确定。并且抽余液塔设备尺寸大、质量重,为了防止竖立后设备中心与基础中心偏差较大,避免5000t 门式起重机带载行走,方便设备就位,作业现场采用了相应的措施进行准确定位:

(1)在吊装平面布置图上标注出设备头部(3 点)、轴心线(多点)和尾部(3 点)的坐标;

(2)采用全导型RTK 仪(GPS)在现场进行定位,并且根据各点与设备基础中心的相对距离进行复测;

(3)用白灰进行放线;

(4)在设备基础中心线(与东西向中心线夹角50°)上架设带有激光功能的经纬仪,在设备运输过程中,利用激光束来确定主吊耳与基础中心线的重合情况。

10.3 缆风绳锚点加固

吊装作业现场土质含沙量较大、扰动区域多,为了确保5000t 门式起重机缆风绳系统的安全、增强地锚的稳定性,特在每组地锚前侧设置4 块压重,每侧2 块压重,用于改善地锚挡土墙前侧被动土的受力情况。图9为缆风绳锚点结构示意图。

图9 缆风绳锚点结构示意图

10.4 抬尾起重机定位

抬尾起重机采用4000t 履带式起重机,吊装过程中,抬尾起重机需向前行走67m。因4000t 履带式起重机前车、后车均为履带式,在向前行走过程中不易进行转杆动作。为了确保4000t 履带式起重机沿规划的路线行走,现场技术人员采用GPS 对路基箱的铺设路线和抬尾起重机履带外沿的行走路线进行了定位,方便4000t 履带式起重机在吊装行走过程中微调行走方向。

10.5 设备就位

为了确保抽余液塔吊装竖立后顺利安装就位,吊装单位制定了以下保证措施和调整措施,保证抽余液塔裙座螺栓孔和基础地脚螺栓完全对正。

(1)5000t 门式起重机组装时,严格控制其安装方位,提前根据抽余液塔基础测量放线,控制塔架横向中心线与抽余液塔基础130°~310°轴线重合,偏差小于10mm。

(2)门式起重机塔顶两组主提升机构呈对称布置,中心距为14400mm,与抽余液塔两个主吊耳间距相等。

(3)设备摆放到位后,安装单位测量设备裙座螺栓孔中心所在圆直径、相邻螺栓孔中心弦长和螺栓孔直径等尺寸;测量设备基础地脚螺栓中心所在圆直径、相邻地脚螺栓中心弦长和螺栓直径等尺寸;核实对应螺栓孔和地脚螺栓的位置偏差,提前扩大螺栓孔或矫正地脚螺栓,保证安装尺寸相匹配。

(4)吊环与主吊耳连接时以吊环为重锤,测量塔架顶部吊梁中心线与基础中心线的偏差值;同时用经纬仪测量塔架垂直度,对比分析数据后调整塔架垂直度,使吊梁中心线在设备基础上的投影与两塔架中心连线重合,即与设备基础中心线重合。

(5)在抽余液塔吊装直立就位过程中,可以通过调整两组主提升机构的起升高度,调整抽余液塔在塔架平面内的位置,保证裙座螺栓孔和基础地脚螺栓完全正对。

(6)在抽余液塔垂直于塔架方向的基础两侧,分别布置一台200t 履带吊和150t 履带吊,在设备裙座上的找正吊耳和履带吊车体之间设置钢丝绳扣,通过履带吊缓慢平稳行走对设备裙座施加水平外力牵引,调整抽余液塔在垂直于塔架方向平面内的位置,保证裙座螺栓孔和基础地脚螺栓完全正对。

(7)主吊起重机通过塔架纵向行走、主提升系统横向滑移,调整设备与基础的相对位置,保证裙座螺栓孔和基础地脚螺栓完全正对。

(8)当设备中心与基础中心正对,但裙座螺栓孔与基础地脚螺栓不同心,即设备需要旋转一定角度时,在设备裙座上的找正吊耳和主吊起重机载荷扩散垫上的吊耳之间连接4 台10t 手拉葫芦;协调拉紧并适时调整4 台手拉葫芦,使设备旋转至裙座螺栓孔与基础地脚螺栓完全正对。为方便设备找正,在裙座地脚环上焊接8 个找正吊耳。

(9)为方便设备就位安装,在抽余液塔地基螺栓上安装6 个导向锥。

在前期各项工作严格按照技术要求完成,各项技术准备工作落实到位的情况下,抽余液塔吊装竖直后,设备中心与基础中心偏差量较小。通过上述措施(8)、(9),在各方的配合下,用时不足30min,便将地脚螺栓穿入了设备基础环板和盖板中。

11 结束语

此次吊装的抽余液塔是亚洲最重塔器设备,同时也是同类塔器中最高设备。采用中国石油天然气第一建设有限公司主导研发的世界最大的MYQ 型5000t门式起重机进行主吊,4000t 履带式起重机负责抬尾,通过液压提升工艺,成功实现了该超大型塔器设备的整体吊装,并刷新了亚洲最重塔器设备的吊装记录。