现代化车间管理与自动化监控问题研究

2021-09-15西藏民族大学文静吴飒王珂

西藏民族大学 文静,吴飒,王珂

一、问题背景

近年来,我国的工业生产正处在快速发展阶段,生产技术逐渐进入自动化生产时代,自动化车床已经取代工人而成为生产的主要动力。自动化机床多指数控机床,较好地解决了复杂、精密、小批量、多品种的零件加工问题,是一种柔性的、高效能的机床,代表了现代机床控制技术的发展方向,是一种典型的机电一体化产品。具有广泛通用性和很高的自动化程度。在工业化企业的市场竞争中,高效率的生产使得企业在市场竞争中处于优势地位。所以自动化车床管理的研究对企业、国家、社会都有着重大的意义。本文对于如何建立和设计出高效的管理方案展开了研究。

二、问题分析

我们假设刀具的使用寿命服从正态分布,可以利用软件对这组数据进行正态性检验(由样本量为100,比较小,不适合用拟合优度检验和Kolmogorov-Smirnov检验,因此我们选择Shapiro-Wilk检验),检验结果如下:W=0.99393

p-value=0.9372

结论:W接近1且p值显著大于0.05,不能拒绝原假设,即接受原假设。

由计算得:

所以我们可以认为刀具的使用寿命服从均值为μ=600,标准差为σ=196.6292的正态分布。

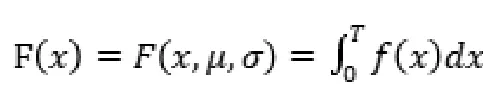

概率密度函数为

寿命分布函数为

三、模型的假设

(1)假设给出的刀具故障记录独立同分布

(2)假设检查时间和换刀时间忽略不计

(3)假设生产过程中出现故障的概率相同

(4)假设工序开始时的刀具都是新的

(5)假设5%的其他故障原因忽略不计,即工序故障只能是因为刀具故障

(6)假设每次检查只检查一个零件

(7)假设检查结果绝对准确

四、模型的建立与求解

(一)模型一的建立与求解

1.问题一的求解

a.换刀前没有出现故障

(1)费用

(2)合格零件数

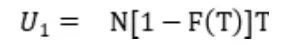

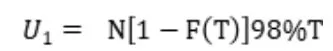

由于换刀前没有出现故障,所以此时的单位合格零件数就等于T,于是这种情况下的合格零件数就等于换刀前没有出现故障这种情况的次数N[1-F(T)]乘以合格零件数T

b.换刀前出现故障

(1)费用

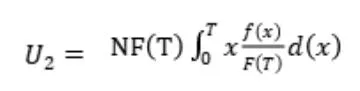

(2)合格零件数

2.问题一的求解结果以及分析

运用matlab求解得出,检查间隔为18个零件,刀具更新间隔为368个零件,合格零件的单位期望损失为5.17元。

根据数据分析我们知道刀具的平均寿命为600,所以368<600是合理的,因为刀具在使用过程中会有磨损,即使用时间越久越容易生产出不合格品,所以我们在刀具使用的平均寿命前换刀,这样可以达到减少生产出不合格零件的效果。而且检查费用比较少,所以检查多一点也可以减少故障发生后不合格品的产出。

(二)模型二的建立与求解

1.问题二的求解

a.换刀前没有出现故障

(1)费用

(2)合格零件数

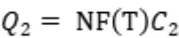

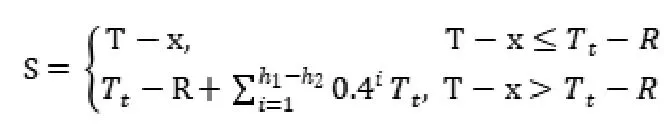

b.换刀前出现故障

(1)费用

在固定换刀单位时间内的期望损失费用

(2)合格零件数

2.问题二的求解结果以及分析

运用matlab求解得出:

检查间隔为32个零件,刀具更新间隔为320个零件,合格零件的单位期望损失为7.46元。

与问题一的结果进行比较我们可以看出增大了检查间隔,减小了换刀间隔,是合理的。因为如果工序正常但误认为有故障而停机产生的费用是1500元,而工序正常时也有2%的不合格品,因此可以增大检查间隔,来降低由于误检停机造成的损失,又因为如果工序故障但仍然有40%的合格品,所以检查时很可能检查到合格品但误认为工序正常,从而生产出更多的不合格品,因此可以减小换刀间隔,来降低由于漏检生产出更多不合格品造成的损失。