甘蔗收割机排杂风机叶轮结构参数优化与试验

2021-09-15邢浩男马少春莫建霖曾伯胜梁文鹏李伟庆王风磊丁征亮

邢浩男,马少春※,莫建霖,曾伯胜,梁文鹏,李伟庆,王风磊,白 静,丁征亮

(1. 中国农业大学现代农业装备优化设计北京市重点试验室,北京 100083;2. 广西农业机械研究院有限公司,南宁530007)

0 引 言

随着大量劳动力从农村流向城市,农村地区开始出现劳动力短缺的现象,在此背景下甘蔗机械化收获的推广变得更加紧迫[1-3]。目前受国内生产模式和糖厂制糖工艺等因素影响,机械化收获仍然未能得到广泛认可[2],主要原因是相对于人工收获,机械化收获的甘蔗含杂率更高[4-6],糖厂在收购甘蔗时需要扣除杂质的质量,影响农民收益,过多的杂质也会降低蔗糖品质,影响糖厂的利益[7-8]。以上问题制约着中国甘蔗机械化收获的推广,也削弱了制糖业在国际上的竞争力[1-2]。

切段式甘蔗收割机大多使用轴流风机进行排杂[9-11]。国内外学者对排杂风机和排杂机理进行了一系列的研究,以期降低含杂率。为了研究甘蔗喂入量和风机转速对含杂率的影响,Whiteing等[12]进行了试验研究,发现当风机转速提升后含杂率下降,同时损失率升高,并且随着喂入量的升高,风机的排杂效果被削弱,该研究对风机运行参数的调节给出了建议但并未改进风机结构。为了指导风机设计,有学者对甘蔗收割机的排杂机理进行了研究。Wang等[13]测定了蔗段、蔗叶以及蔗梢的悬浮速度,测定结果表明蔗段与杂质的悬浮速度存在较大差异,适当提高风速有利于降低含杂率。袁成宇等[14]利用自制试验装置测定了蔗叶在流场中的松弛时间,发现随着风速的升高蔗叶能更快进入稳定的输送状态。排杂机理研究表明,适当提高风速有利于降低含杂率。为了获得较高的风速,操作人员通常将风机转速调整到最大,但在栽培技术粗放、大面积倒伏等复杂田间环境的影响下现有风机依然不能有效降低含杂率[15]。

叶轮是排杂风机的主要部件之一,其性能优劣直接影响排杂效果[11]。李春曦等[16]利用叶片弦向弯掠技术对叶片进行了改进,研究表明使用前掠叶片能降低泄漏损失,提升叶轮的做功能力。叶学民等[17]通过在叶片顶部加工双凹槽结构改善了叶顶气流泄漏现象,并确定了凹槽的最佳深度,提升了叶轮的性能。刘刚等[18]在叶片顶部增加了叶尖小翼结构,并对其气动性能进行了CFD仿真研究,结果表明,小翼结构能够有效提升轴流风机的性能。这些研究中的叶轮具有工作环境清洁、寿命长和制造成本高的特点,但是由于工作环境恶劣,排杂风机叶轮经常与固体杂质发生碰撞和摩擦,导致其使用寿命远低于普通风机叶轮[19-20],而目前尚缺乏适用于排杂风机叶轮的优化方案。

为提高排杂风机性能,本课题组已对广西农业机械研究院有限公司的4GZQ-180切段式甘蔗收割机风机进行了优化[21],该研究改进了风机外壳的形状,减少了漩涡流动引起的能量损失,但未涉及叶轮结构的改进,因此在复杂田间环境的影响下该风机依然不能有效去除杂质。本文采用数值模拟和响应曲面优化法对风机的叶轮进行优化,并制造样机进行试验。以含杂率和损失率作为指标对优化前后的叶轮进行性能评估。以期获得气动性能好且成本低廉的叶轮,为排杂风机叶轮的设计提供指导。

1 排杂风机与叶轮的结构参数

1.1 排杂风机

排杂风机由外壳、叶轮、支撑架、液压马达和整流罩组成,整机结构如图1所示。风机工作时,液压马达带动叶轮旋转并产生气流,此时蔗段和杂质同时被抛洒进风机内部,悬浮速度较低的杂质随气流排出,而悬浮速度较高的杂质受气流影响较小难以从蔗段中分离,并且喂入量较大时风机入口会被物料堵塞导致风速降低影响排杂效果。

1.2 叶轮

1.2.1 叶轮结构

图2 a所示为风机截面的主视图(截面位置如图2b所示)。叶轮由叶片和轮毂组成。排杂风机内部介质中混有大量固体,因此叶片之间应保留足够的间隙使固体杂质通过。为增加叶片结构强度,降低制造成本,叶片安装角和弦长沿径向不变[22]。

本文以叶片间隙占风机横截面面积的百分比(以下简称间隙占比)量化叶片间隙大小(式(1)),以研究叶片稠密度对排杂效果的影响。优化前排杂风机和叶轮的主要结构参数如表1所示。

表1 排杂风机和叶轮的主要参数Table 1 Main parameters of extractor and impeller

式中G为间隙占比,%;S1为风机横截面面积,mm2;S2为叶片间隙面积,mm2。

1.2.2 叶轮参数与风速关系

提高风速有利于降低含杂率,因此对叶轮参数和风速的关系进行分析以确定优化中的影响因素。叶片升力能够反映叶片吸力面和压力面的压力差,叶片升力较大时有益于产生更大风速。图3所示为叶片截面速度图。

图3 中体积微元的升力可表示为[22]

式中Fy为升力,N;cy为升力系数;ρ为空气密度,kg/m3。

式(2)和式(3)表明,升力和轴向风速与安装角和叶片弦长相关。轴向风速正比于风机风速[22],因此对安装角和弦长进行优化可获得高性能叶轮。其中叶片弦长可由式(4)进行计算。因为式(4)中轮毂直径和叶轮直径受风机结构限制不便改进,所以安装角、叶片数和间隙占比为叶轮气动性能的主要影响因素。

2 数值方法与仿真结果验证

采用数值计算方法对不同叶轮结构参数组合下的风机内部流场进行模拟,分析叶轮结构参数与风速的关系及作用机理,以为探究不同叶轮结构参数对排杂性能的影响进而对叶轮结构进行优化。

2.1 控制方程与边界条件

排杂风机中的空气流动为湍流,且叶轮附近流场具有较强的旋转流动,因此采用Realizablek-ε湍流模型对风机流场进行计算,该模型中包含了曲率和旋转的相关项,已被广泛用于风机等带有旋转和分离流动的流场计算[23-25]。

为尽可能真实的模拟外界环境,如图4所示,在风机入口和出口位置分别添加了尺寸远大于风机直径的圆柱形延长段[26]。将模型进口和出口分别设定为压力进口和压力出口,相对压力为0,用于计算空载风机流场;将模型出口设定为压力出口,进口设定为速度入口用于计算风机在不同风速时的全压。壁面边界条件为无滑移壁面。模型内部交界面设定为Interface以实现接触面的数据传递。采用一阶迎风离散模型,使用Simple算法进行求解。

2.2 网格划分与独立性验证

延长段使用结构化网格划分以减少网格数量加快计算速度[25]。风机内部形状复杂,因此使用形状适应性强的非结构化网格[21,24-25]。为提高仿真精度,对叶片表面的网格进行加密,远离叶片区域的网格设置得较稀疏以节省计算资源[24]。

为验证网格独立性,将风机转速设定为1 650 r/min,将初始网格数量(2.2×106)分别提高2、2.5、3和3.5倍并计算空载时的叶轮扭矩和风速。结果表明,当网格数量达到2倍以上,2个指标均达到稳定。对结果准确性和计算时长综合评价后,使用数量为5.59×106的网格进行计算。

2.3 仿真结果验证

2.3.1 测量装置与方法

使用北京中仪联控科技有限公司的风速仪(型号:JY-GD680;分辨率:0.01 m/s)对不同转速下原型风机的空载风速进行测定以验证仿真结果。测量方法按照GBT10178—2006《工业通风机现场性能试验》[27]所述步骤进行。

2.3.2 测量结果

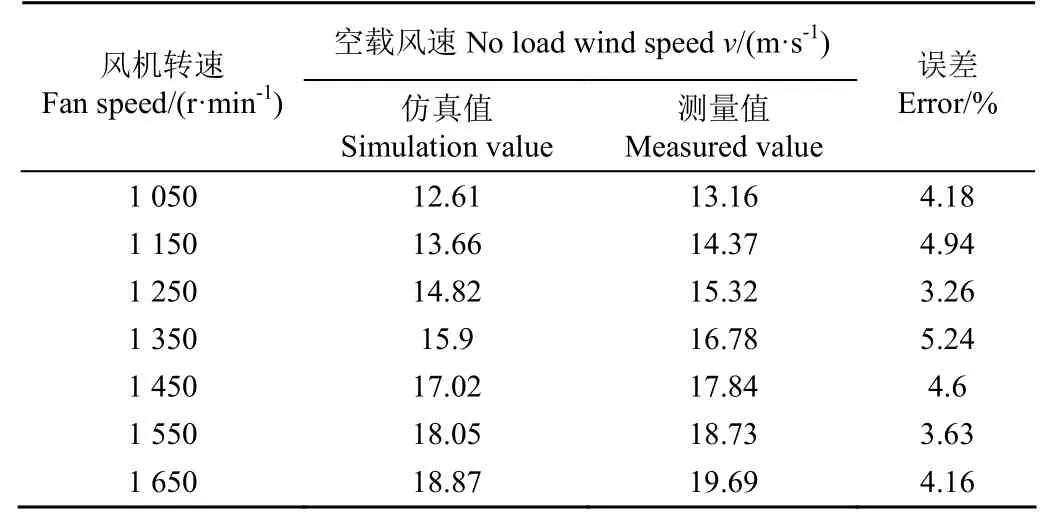

如表2所示,7种转速下空载风速的仿真值与测量值相比最大误差为5.24%,平均误差为4.29%。仿真结果具有较高的准确性。

表2 各转速时风速的仿真值和测量值Table 2 Simulation value and measured value at each fan speed

3 叶轮结构参数优化

叶轮是排杂风机的核心部件,其结构参数直接影响风速,从而影响排杂效果,因此需对其结构参数进行优化以提高风速进而应对复杂田间环境。

3.1 预试验研究

因为过低的间隙占比可能导致杂质被叶轮阻挡而无法排出,所以预试验以含杂率为指标,测定了不同间隙占比时风机的排杂能力,以确定优化试验中间隙占比的取值范围。当间隙占比小于47.5%或大于70%时,易发生堵塞和风速明显降低的现象,因此预试验测定了间隙占比为47.5%、55%、62.5%(原叶轮)、70%叶轮的排杂效果。前期研究测定了原叶轮在1 650 r/min时的空载风速为18.87 m/s。由于不同叶轮气动性能有所差异,有部分叶轮在最高转速下的空载风速无法达到18.87 m/s,因此根据前期研究所采用的试验方案[21],设定空载风速水平为11、13、15、17 m/s。

3.1.1 试验材料与方法

甘蔗收割机型号为4GZQ-180。试验用甘蔗品种为桂糖55。风速测量方法与2.3.1节相同。为研究高负载工况下间隙占比对风机性能的影响,预试验将行驶速度设定为3 km/h。按照JB/T 6275—2007《甘蔗收获机械试验方法》测定含杂率[28]。含杂率计算公式如下:

式中Pi为含杂率,%;mi为杂质的质量,kg;mt为混合物的总质量,kg。

3.1.2 结果与分析

如图5所示,相同风速下4种间隙占比叶轮对应的含杂率无明显差异,这表明间隙占比的取值并未对空载风速和含杂率之间的关系造成影响。当间隙占比为47.5%且空载风速低于15 m/s时,叶轮下游容易堆积杂草和长蔗叶等易缠绕的杂质,造成排杂效果不稳定,使重复试验难以得到近似的数据,这导致试验数据的标准误差大于其他数据点,因此优化试验中不采用间隙占比小于55%的叶轮。

3.2 响应因素分析与结果

3.2.1 试验设计

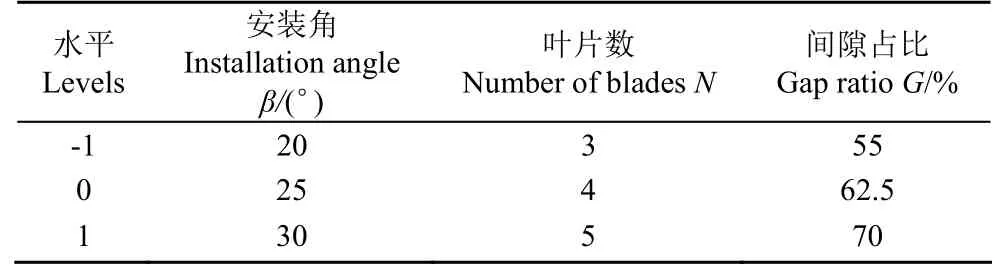

根据原风机叶轮结构参数和预试验结果确定试验因素取值范围。采用Box-Behnken Design进行仿真试验设计,因素编码如表3所示。以风机最高转速(1 650 r/min)时的空载风速作为指标,试验结果由CFD仿真得到。使用Design-Expert软件进行响应曲面分析。

表3 试验因素水平及编码Table 3 Levels and codes of experimental factors

3.2.2 试验结果

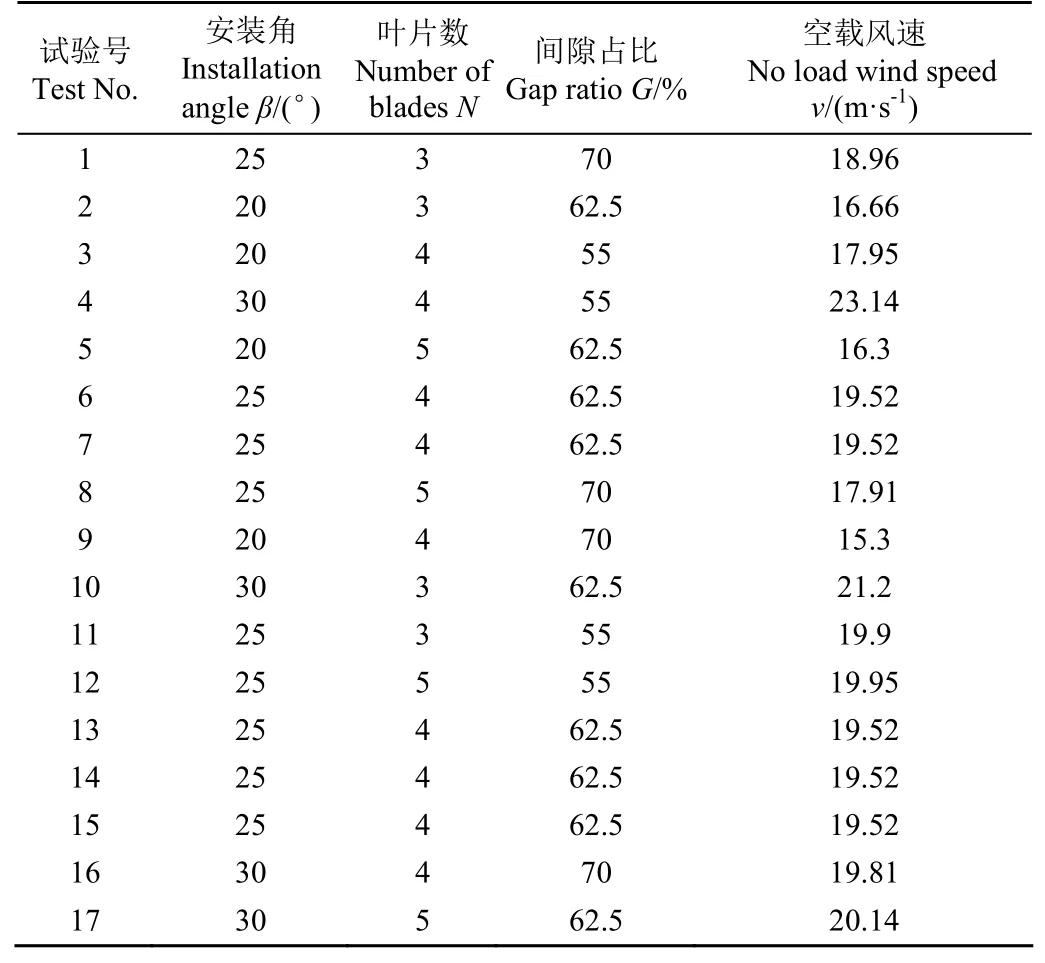

试验方案与结果如表4所示,试验共计17组,对中心点进行5次重复。

表4 试验方案与结果Table 4 Experiment plan and results

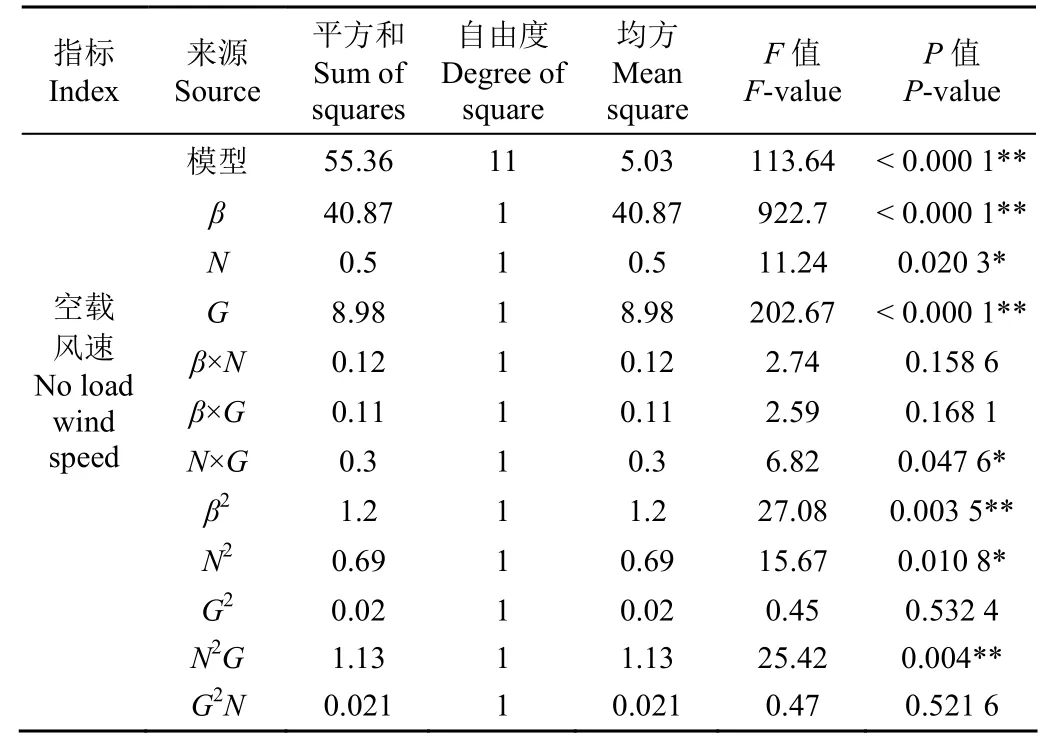

为充分研究交互作用增加了对N2G和G2N的显著性分析。空载风速的方差分析结果如表5所示。

表5 方差分析Table 5 Analysis of variance

由表5可知,β、N、G、N×G、β2、N2、N2G与空载风速存在显著性关系。空载风速与各因素值的回归方程为

3.2.3 安装角对空载风速的影响

安装角与其余2个因素无交互作用,因此将其余2个因素固定在0水平,得到不同安装角下空载风速的变化趋势。如图6所示,因为安装角及其平方均与空载风速存在显著关系,所以空载风速随装角的增加而上升,且上升趋势减缓。

为研究安装角对空载风速的作用机理,对N=4,G=62.5%,β为20°、25°、30°的3种叶轮的叶片攻角变化规律进行了计算[22]。如图3所示叶根附近截面的线速度较低,其做工能力较弱,所以叶片的主要做功区域位于2/3~1倍叶高处[21]。因此只需研究主要做功区域的攻角变化规律。当β =20°时叶片主要做功区域的攻角为2.39°~8.06°;当β =25°时,主要做功区域的攻角为3.66 °~10.41°;当β =30°时,该区域的攻角为7.55°~14.61°。前期研究表明,攻角为12°时,叶片具有最强做功能力[21]。随着安装角的增加,叶片攻角更接近12°,因此提升了空载风速。此外,β2对风速有显著影响,由图6 可知,随着安装角的增加,曲线斜率减小,这是因为安装角从20°提升到25°时,叶片主要做功区域的攻角升高但未达到12°,这提高了叶片所有截面的做功能力,使空载风速快速提高;当安装角从25°提高到30°时,叶片大部分区域的性能继续提高,但是叶尖部位攻角超过了12°,导致叶片局部性能降低,这减缓了空载风速的上升趋势,因此β2与空载风速显著负相关。

3.2.4 交互因素对空载风速的影响

图7 为叶片数和间隙占比交互作用对空载风速影响的响应曲面。当G= 70%时,随着叶片数的增加,空载风速单调递减。由式(4)可知随着叶片数增加,叶片弦长减小,叶片做工能力减弱,因此3叶片叶轮的做工能力更强。但是,当G=62.5%时,3叶片与4叶片叶轮的空载风速差距减小且优于5叶片叶轮。当G=55%时,随叶片数增加,空载风速先增后减。

如图7所示,随着间隙占比升高,空载风速降低。间隙占比高的叶轮叶片弦长小,叶片的做功能力较差,反之则较好,因此间隙占比与评价指标为负相关。但是,间隙占比对空载风速的作用效果会随着叶片数的取值而改变。当N= 3时,间隙占比对空载风速的作用效果较弱,随着叶片数的增加,作用效果加强。

为进一步研究叶片数和间隙占比交互作用的机理,计算了β=25°,G=55%,N为3、4、5的叶轮附近流场,并使用Q准则识别叶轮附近的涡结构[18,29-30]。如图8所示,3种叶轮的叶根附近都产生了尺寸较大的涡带,这是因为叶根附近的攻角减小至负值,导致叶片压力面出现气流分离。涡带内部的压力低于其他位置,并且涡带附近有很大的压力梯度,因此涡带降低了叶轮效能。相同间隙占比(55%)时,3叶片叶轮的叶片弦长远大于轮毂直径,需对叶根部位进行切割以安装叶片,这破坏了叶根部位的流线形状加剧了气流分离,使涡带尺寸增加,叶轮性能降低。当叶片数为4时,叶片弦长减小,叶根的切割量减少,使涡带尺寸减小,叶轮性能提高。当叶片数为5时,叶片未被切割,叶根附近涡带仅因攻角过低引起,此时涡带尺寸较小,但是由于叶片弦长过小,叶片做工能力减弱,使叶尖附近的高压区域面积减小,导致叶轮性能下降。因此当G= 55%时,随叶片数增加,空载风速先升高后降低。随着间隙占比升高至70%,叶片弦长和叶根部位的切割量减小,这有利于减少叶根涡流的干扰,因此当G= 70%时,空载风速随叶片数的增加单调递减。

当N=3时,叶片的弦长较大,做功能力提高,但也导致叶根附近涡带尺寸增加(与图8原理相同)造成更多能量损失,2种作用相互抵消导致间隙占比对空载风速的作用效果减弱。随着叶片数的增加,叶根附近涡带尺寸减小,间隙占比对空载风速的作用效果受涡带的影响随之减小,因此作用效果加强。

3.4 叶轮结构参数优化

为了获得叶轮最佳参数,将空载风速最大作为优化目标,其约束条件为β∈[20°, 30°];N∈[3, 4]且N为整数;G∈[55%, 70%]。

优化后得到的安装角为30°,叶片数为4,间隙占比为55%。优化后风机在1 650 r/min转速时的空载风速测量值为24.09 m/s,相对于优化前的风机提高了22.35%。优化后风机的空载风速高于蔗段的悬浮速度,但是甘蔗进入风机后会增加负载,使风速降低至悬浮速度以下,因此优化后的风机适用于高喂入量工况。为比较优化前后风机性能的差异,计算了转速为1 650 r/min时不同风速下的风机全压。如图9所示风速为12~16 m/s时,优化后风机的全压有小幅度降低,这是因为风速过低时优化后风机出现了失速现象,因此应避免优化后风机在此风速范围内工作,当入口平均风速高于16 m/s时,优化后风机的全压明显升高。

4 风机性能田间试验

4.1 试验场地与试验方法

为研究风机在不同田间情况下的清选效果,于2021年1月在广西壮族自治区南宁市武鸣区锣圩镇(试验场地Ⅰ)和大雷马村(试验场地Ⅱ)选择2种长势的甘蔗场地进行田间试验。试验现场如图10所示。

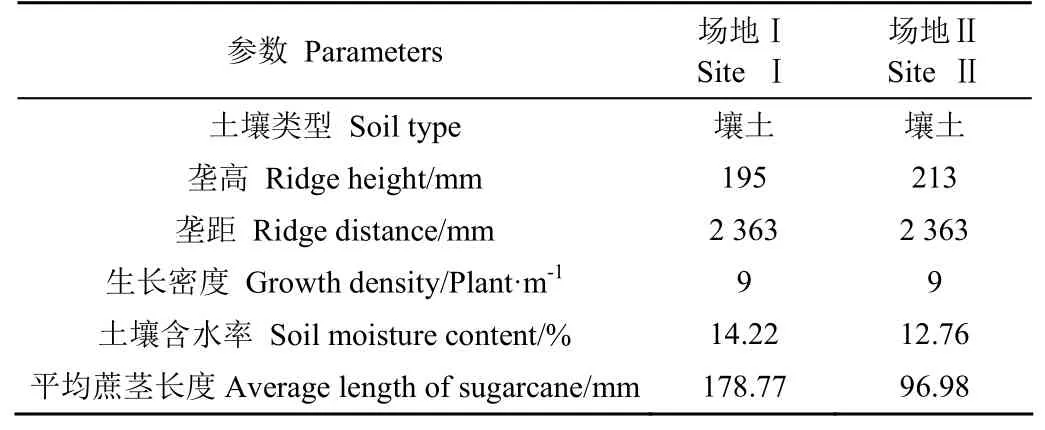

试验场地Ⅰ(以下简称场地Ⅰ)甘蔗长势良好,杂草少,关闭风机收获时的含杂率为14.02%;试验场地Ⅱ(以下简称场地Ⅱ)甘蔗长势差,杂草多,关闭风机收获时的含杂率为36.04%。试验场地具体信息如表6所示。

表6 试验场地信息Table 6 The information of test sites

田间试验的评价指标为含杂率和损失率。含杂率和损失率均按《甘蔗收获机械试验方法》[28]进行。根据优化条件,将风机转速设定为1 650 r/min。为测定高负载下风机排杂性能并考虑收割机输送器的输运能力,将收割机行驶速度设定为2.5、3.0、3.5 km/h。

4.2 试验结果与分析

如图11a所示,因为场地Ⅰ的甘蔗本身杂质较少,所以优化前后的2种风机所对应的含杂率均较低且无明显差异,这表明此收获条件下已不能降低含杂率。但是在场地Ⅱ收获时,优化后风机的性能优于优化前的风机:3种行驶速度下含杂率分别降低了2.34、2.2、2.4个百分点。这是因为场地Ⅱ的甘蔗杂质较多,优化后的风机具有更高的风速,有利于分离缠绕在蔗段上的杂质从而降低含杂率。

如图11b所示,优化后的风机可能造成更高的损失率。当行驶速度为2.5 km/h时,优化后风机的损失率上升最多,在场地Ⅰ收获时,损失率最多上升1.01个百分点,在场地Ⅱ收获时,最多上升0.85个百分点。随着行驶速度的提高,2种风机损失率的差异减小,当行驶速度为3.5 km/h时,损失率差异小于0.1个百分点。

田间试验表明,当在场地Ⅰ收获时,优化后风机会导致损失率升高,因此建议收获长势较好的甘蔗时适当降低风机转速。在场地Ⅱ收获时,优化后风机效果较好,其含杂率降低值大于损失率上升值,这表明优化后的风机有应对复杂田间情况的潜力。

5 结 论

为提高切断式甘蔗收割机排杂风机的性能,本文以风机叶轮为优化对象,以叶片数、间隙占比、安装角为因素,以风机的空载风速为指标,利用仿真试验和响应曲面法对风机叶轮进行了优化,并对优化前后风机的性能进行了试验验证。得出的结论如下:

1)仿真试验表明,与测量值相比仿真值的平均误差为4.29%。叶片数的平方、安装角及其平方、间隙占比、叶片数的平方与间隙占比的交互作用对空载风速影响极显著(P<0.01),叶片数、叶片数与间隙占比的交互作用对空载风速影响显著(P<0.05)。优化后得到的叶轮最佳结构参数为叶片数为4、安装角为30°、间隙占比为55%。

2)田间试验表明,在收获长势良好的甘蔗时风机优化前后含杂率无明显差异。收获长势较差的甘蔗时优化后风机性能提高,3种行驶速度下,含杂率分别降低了2.34、2.2、2.4个百分点。优化后的风机会造成损失率升高,在收获长势良好的甘蔗时损失率最多上升1.01个百分点,收获长势较差的甘蔗时最多上升0.85个百分点。