一种结构改进的刮板输送机伸缩机尾

2021-09-15李怀志

李怀志

(山西潞安煤炭技术装备有限责任公司,山西 长治 046204)

伸缩机尾是刮板输送机重要组成部分,具有过渡、联接和调节功能,其侧面与动力部联接,由动力部带动刮板链进行运输。传统刮板输送机伸缩机尾固定槽底板采用水平设计,没有弯曲弧度,链轮中心高为720 mm,这种结构上机架起坡弧度过大,为25°。过大的起坡弧度会加剧刮板对中板的磨损,降低刮板输送机的使用寿命,在井下恶劣的工作环境下,这种结构的伸缩机尾损坏率高、更换频次多,增加了使用成本,不满足当前矿井的使用要求。针对以上情况,急需设计出一种结构稳定、耐磨耐用的刮板输送机伸缩机尾。

1 传统刮板输送机伸缩机尾

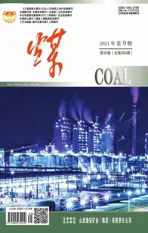

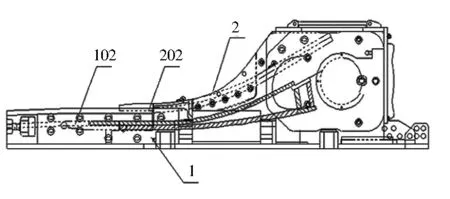

由图1可知,刮板输送机伸缩机尾由固定槽(1)和上机架(2)组成,两者分别与伸缩油缸相连接,通过伸缩油缸调节伸缩机尾长度。图2中固定槽主要包括底部的固定槽底板(101)和位于固定槽底板上方的固定槽中板(102)以及尾部与上机架连接的连接板(104),上机架包括底部的上机架底板和位于上机架底板上方的上机架中板,上机架中板和底板分别嵌入固定槽中板(102)中并通过尾部连接板(104)进行连接。

图1 传统刮板输送机伸缩机尾结构侧视

由图2可知,传统刮板输送机固定槽中板采用水平设计,没有弯曲弧度,当上机架与图2固定槽组装时,上机架中板和底板与固定槽连接处与水平面平行,上机架中板和底板相对于水平面的起坡弧度较大(25°)且对应的链轮中心高较低、为720 mm。

图2 传统刮板输送机伸缩机尾固定槽

传统结构的缺点:

1) 上机架中板与底板的坡度较大会加剧刮板与中板、底板之间的磨损,减少机尾使用寿命。

2) 较低的链轮中心高限制了与之链接的电机、减速器的体型大小,而电机、减速器的体型大小与其功率呈正相关,这样间接限制了电机、减速器的功率使用范围,不满足当前矿井的使用要求。

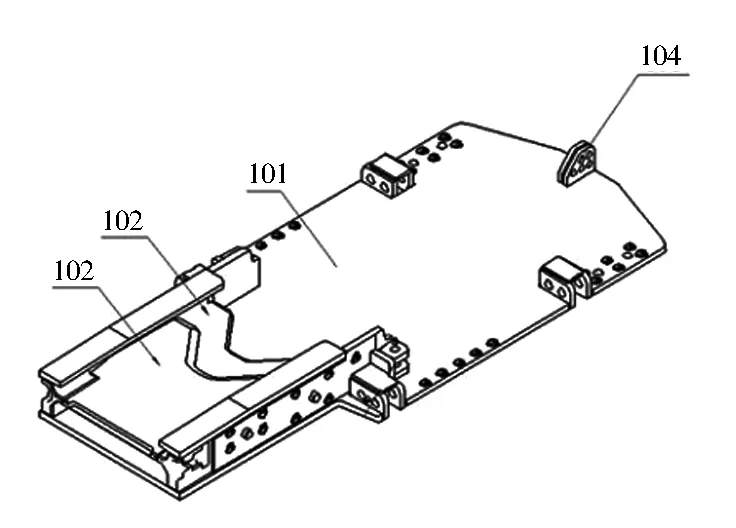

由图3、图4可知,改进后的刮板输送机伸缩机尾固定槽由底部的固定槽底板(101)、固定槽底板上方的固定槽中板(102)、水平垫板(103)组成,水平垫板(103)起支撑的作用,固定槽底板(101)和固定槽中板(102)设置在水平垫板(103)上,水平垫板(103)上设置有加高的固定导向板(104),固定导向板104上设置有若干定位孔(105),用于对上机架2进行固定。

图3 改进后的刮板输送机伸缩机尾固定槽

图4 改进后的刮板输送机伸缩机尾结构侧视

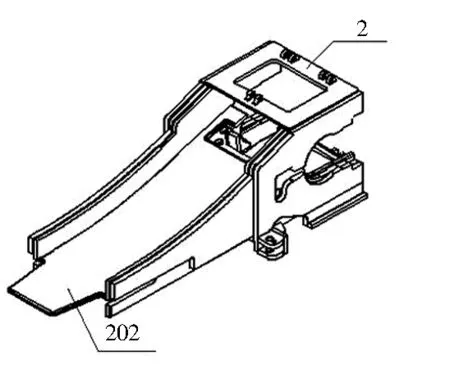

如图4、图5所示,上机架2包括底部的上机架底板(201)和位于上机架底板(201)上方的上机架中板(202);固定槽底板(101)和固定槽中板(102)分别与水平面形成3°的夹角,使固定槽中板(102)与固定槽底板(101)自机尾方向形成逐渐下降的缓坡;上机架中板(202)和上机架底板(201)分别与水平面形成17°的夹角,使上机架中板(202)和上机架底板(201)自机尾方向形成逐渐下降的缓坡。

图5 改进后的刮板输送机伸缩机尾上机架

2 效果分析

采用改进后刮板输送机伸缩机尾后,使固定槽中板与上机架中板形成了逐渐下降的缓坡,降低了整个伸缩机尾中板的起坡弧度(由25°降低为17°),减少了中板与刮板之间的摩擦,延长了伸缩机尾使用寿命;同时固定槽上水平垫板的设计把整个上机架抬高,增加了伸缩机尾的链轮中心高度(由720 mm增加到900 mm),拓展了与之配套的电机、减速器的选用范围,可以选择体积及功率更大的电机、减速器。

以SGZ1000/2000刮板输送机为例,对比分析使用两种伸缩机尾后磨损量的变化。

本文所述磨损量的变化主要分析伸缩机尾中板起坡弧度对磨损深度的影响。

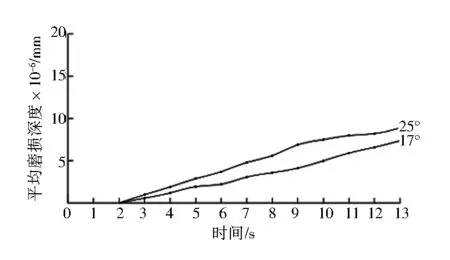

本文所选刮板输送机运量为2 000 t/h,伸缩机尾中板磨损常数为1.5×10-12m2/N,刮板链链速为1.35 m/s,伸缩机尾中板起坡弧度分别为25°和17°,经过试验,得出数据曲线,见图6。

图6 不同起坡弧度中板磨损深度曲线

由图6可得,伸缩机尾中板平均磨损深度随时间变化波动上升,起坡弧度为25°时的平均磨损深度高于起坡弧度为17°时的平均磨损深度,而磨损深度直接影响中板的磨损量,磨损深度越大,耐磨性越差,使用寿命越短。因此,改造后的伸缩机尾可以有效减少中板与刮板间的磨损量,增加使用寿命。

3 结 语

改进后的刮板输送机伸缩机尾能够满足当前矿井使用要求,减少了伸缩机尾中板与刮板间的磨损量,增加了刮板输送机的使用寿命,提高了生产效率。同时,链轮中心高度的提高也扩大了动力部的选择范围。希望能广泛应用到以后刮板输送机伸缩机尾设计和生产过程中。