松动爆破技术在15101综放面过断层时的应用

2021-09-15郭建明

郭建明

(山西潞安化工集团 左权佳瑞煤业有限公司,山西 左权 032600)

回采工作面推进过程会不可避免地遇到断层、陷落柱等各类地质构造[1-2]。当这些地质构造规模相对较小时,可采用强行推进的办法,但工作面采煤机对强度相对较为坚硬的岩层进行截割会造成采煤机截齿严重磨损,推进速度也会受到明显影响[3-6]。本文以佳瑞煤业15101综放工作面过断层为例,采用两级斜孔掏槽布孔方式对断层带岩层进行松动爆破,提高了工作面过断层时的回采速度,减少了设备损耗,确保了综放工作面过断层期间的生产安全。

1 工程概况

佳瑞煤业15101工作面开采15号煤层,工作面底板标高+923~+967 m,对应地面标高+1 250~+1 340 m,煤层平均厚度为6.0 m,倾角8°。工作面使用综合机械化放顶煤采煤法,倾斜长度为150 m,走向长度为458 m,采煤机截深为0.8 m,割煤高度为3.0 m,放煤高度3.0 m,采放比1∶1,一采一放。工作面共安装102架支架,包括ZTA6500/19.5/34型端头支架6架,ZF4800/17/32型中间支架96架。煤层直接顶为炭质泥岩,平均厚8.2 m,普氏硬度系数2.4,老顶为灰岩,平均厚6.5 m,普氏硬度系数4.4。直接底为铝质泥岩,平均厚1.8 m,普氏硬度系数3.0,老底为砂质泥岩,平均厚3.5 m,普氏硬度系数3.2。

2 过断层带爆破技术

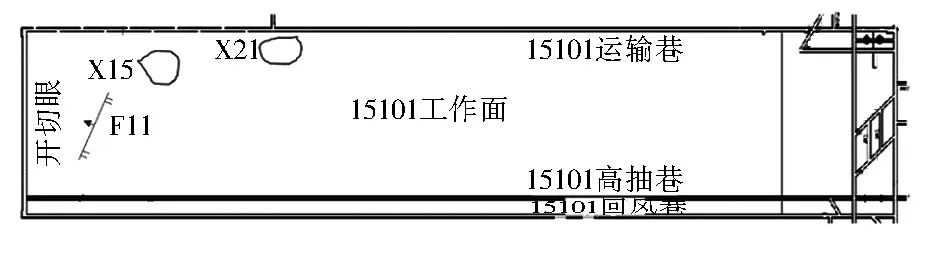

15101综放工作面推进至125 m位置时,揭露一正断层F11,断层倾角41°,倾向为323°,落差1.5 m,见图1。工作面在10号支架破煤层底板,割采岩石,由47号支架位置开始采面进入全岩,全岩至79号支架结束,在90号支架处进入全煤。为了加快工作面过断层期间推进速度,降低综放工作面设备损耗,控制生产成本,拟采用浅孔松动爆破技术对断层带岩层进行弱化处理。松动爆破技术分为有掏槽及无掏槽两种[5-6],通过对比分析两种爆破方式各自特点,选取较优的爆破方式及相关工艺参数。

图1 15101工作面布置平面

2.1 爆破方式比较与选取

无掏槽孔爆破炮孔施工、爆破工艺简单,但会产生严重的飞矸,严重威胁工作面设备及工作人员的安全,同时爆破效果较差。而有掏槽孔爆破具有如下优点:爆破效率更高,且炮孔布置更少,爆破时飞矸较少,不会造成工作面刮板输送机被压死等问题。因此,综合考虑工作面设备安全性及生产效率两方面因素,确定采用两级斜孔掏槽爆破方式对断层围岩进行弱化处理,以减少工作面过断层期间设备磨损严重、推进速度慢等问题。

2.2 爆破参数设计

1) 爆破钻孔孔径。根据佳瑞煤业现有设备情况及以往经验,确定钻孔孔径为42 mm。

2) 爆破钻孔深度。断层范围内围岩较为破碎,直接影响爆破的效果。因此,当钻孔较深时,松动爆破效果较差,而钻孔深度过小,则会增加循环作业次数,影响工作面推进速度。根据断层围岩力学属性,设计一级、二级掏槽孔孔深1 600 mm,破岩孔孔深1 800 mm。

3) 爆破钻孔间排距。根据矿山爆破经验,共布置3排炮孔,炮孔排距为800 mm,一级与二级掏槽孔间距为1 200 mm,破岩孔间距为1 000 m。

4) 爆破钻孔装药量。掏槽孔单孔装药量为0.8 kg,破岩孔单孔装药量为2.5 kg,孔口采用炮泥堵塞,堵塞长度为0.5 m,每个掏槽孔、破岩孔均采用1只3段毫秒延期雷管引爆。

3 现场应用

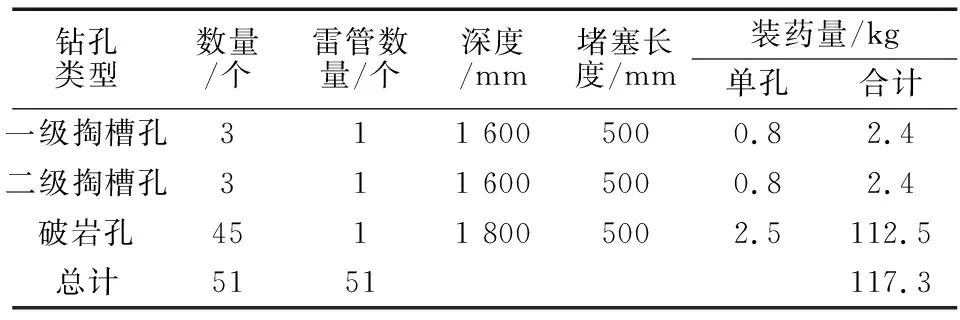

为验证设计爆破参数,在工作面47~79号支架范围内共进行了5次爆破试验,炮孔布置方式及参数见图2和见表1。

图2 15101工作面爆破钻孔施工(mm)

表1 现场实际爆破孔参数

为防止施工过程中因水分挥发造成炮泥堵塞爆破效果降低,现场采用对炮泥进行振动的方法增强炮泥的封孔效率。起爆顺序与刮板输送机运煤方向相反。

4 结 语

根据15101综放工作面实际情况,对比分析了有掏槽孔及无掏槽孔爆破两种松动爆破方式的优缺性,最终确定采用两级斜孔掏槽松动爆破方式对断层围岩进行弱化。松动爆破后,炮孔周围350 mm范围内的煤岩体得到充分破碎,炮孔周围350~650 mm范围内煤岩体裂隙充分发育,炮孔周围650~850 mm范围内煤岩体产生大量微裂隙。爆破后产生的破碎岩块的块度较为均衡,大块率为12.6%.松动爆破过程中,工作面未出现严重飞矸等问题,有效地保障了综放工作面支架、刮板输送机及其他机电设备的安全,15101综放工作面安全、高效通过了断层。