硼掺杂对LiNi0.825 Co0.115 Mn0.06 O2高镍正极材料微观形貌及电化学性能的影响①

2021-09-15陈嘉鑫李灵均

陈嘉鑫,李灵均,谭 磊

(长沙理工大学 材料科学与工程学院,湖南 长沙410114)

锂离子电池高镍正极材料具备高能量密度,能够满足现有电动交通工具(EV)对于高续航里程的要求,是现在市场中最受青睐的正极材料之一[1-3]。然而,组分中高镍含量给材料带来高容量的同时也使材料稳定性变差,储存过程中极易与空气组分反应,同时在反复的充放电循环过程中更加容易发生结构衰退,发生结构中晶格氧的释放,继而引发热失控造成严重安全问题[4],限制了高镍材料的进一步应用。为解决上述问题,多采用掺杂改性来提升高镍材料的稳定性[5]。

在诸多掺杂元素中,硼元素原子半径小,且化合物熔点较低,在高温烧结过程中容易固相扩散到高镍材料的内部形成晶格掺杂。譬如Yang等人在600℃二次热处理制备了硼浓度梯度修饰的高镍正极材料,改性后材料性能得到了有效提升[6]。

本文通过一步式固相烧结法,合成了硼掺杂修饰的高镍正极材料,以期提升材料的稳定性和电化学性能。

1 实 验

1.1 实验原料及材料合成方法

高温固相法一步式合成硼掺杂高镍LiNi0.825Co0.115-Mn0.06O2正极材料:将H3BO3(99%,国药集团)、LiOH(98%,西陇化工)和Ni0.825Co0.115Mn0.06(OH)2前驱体(长远锂科)按比例在研钵中研磨混合均匀(LiOH∶(前驱体+H3BO3)=1.05∶1)。硼含量分别为前驱体摩尔数的0%(编号NCM)、1%(编号B1)、2%(编号B2)和3%(编号B3)。然后将混合原料置于管式炉中,在氧气气氛条件下先480℃预烧5 h,再750℃煅烧12 h,自然冷却后取出。

1.2 结构形貌表征和电化学性能测试

使用X射线衍射仪(Bruker D8 Advance,Germany)对材料进行物质晶相结构组成分析,通过扫描电子显微镜(TESCAN MIRA3,Czech)分析材料的微观形貌结构。

按照质量分数80%、10%、10%将活性正极材料、活性炭黑、PVDF加NMP混合涂布到铝箔上,烘干后制备得到极片;使用电池级金属锂片为负极;以1 mol/L的LiPF6溶解于EMC∶DMC∶EC(体积比)=1∶1∶1的混合有机溶液(外加1%VC为添加剂)为电解液;隔膜为玻璃纤维Celgard2400;在高纯氩气气氛手套箱中组装为扣式电池,进行电化学测试。

2 实验结果及讨论

2.1 XRD物相表征

不同含量硼掺杂高镍正极材料XRD图如图1所示。由图1可知,原始样和所有硼掺杂高镍正极材料的XRD图谱中未见杂质峰,都呈现出标准的α-NaFeO2层状相(R-3m空间群)。同时,(006)/(012)和(018)/(110)位置具有良好的劈裂,意味着各个材料都保持着良好的层状结构。同时,经过硼掺杂后样品的(003)峰向着低角度偏移,可知层间距变大。此外,所有样品的I003/I104值均在1.6以上(见表1),说明材料结构中阳离子混排较低[7]。但是随着硼的占比提高,I003/I104峰强比值下降,可能是硼的添加加剧了材料结构中的阳离子混排[6]。此外,材料的晶格常数a和c都随之增大,说明硼的添加导致了材料结构晶格的膨胀。由于B离子的半径为0.027 nm,小于Li和过渡金属Ni、Co、Mn的半径,所以B是掺杂进入晶体结构间隙而非取代原有元素位置[8]。

图1 不同含量硼掺杂高镍正极材料XRD图及(003)峰局部放大图

表1 不同含量硼掺杂高镍正极材料的晶胞参数

2.2 微观形貌结构表征

不同含量硼掺杂高镍正极材料的SEM图见图2。各个材料的二次颗粒均为粒径10~20μm的球状颗粒,由一次颗粒组装团聚组成。随着硼的添加,一次颗粒形貌由原始样品不规则排列的类椭球状(粒径约200~300 nm)逐渐变为细长纺锤状(长约700~800 nm),说明硼掺杂能够起到调节材料微观形貌的作用。

图2 不同含量硼掺杂高镍正极材料SEM图

不同含量硼掺杂高镍正极材料的截面SEM图见图3。从图3可知,NCM材料中一次颗粒相互之间的间隔明显,排列无序;而B2材料一次颗粒之间轮廓变模糊,成径向排列。结合EDS-mapping图可知,B均匀分散到了材料内部,可认为硼的引入改变了材料的晶面形成能,织构了这种径向排列的微观形貌结构[9]。

图3 不同含量硼掺杂高镍正极材料的截面SEM图

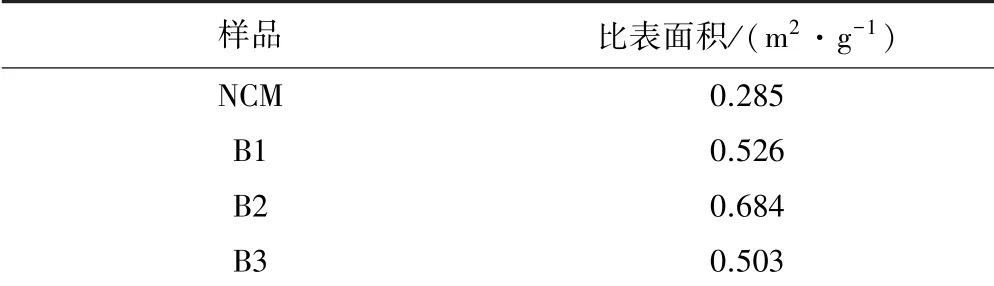

通过BET方法检测了材料的比表面积,结果见表2。经过硼修饰的材料比表面积相对NCM出现了明显增长,可能会加剧材料和电解质之间的界面反应。

表2 材料比表面积

2.3 硼掺杂LiNi0.825 Co0.115 Mn0.06 O2正极材料电化学性能测试

不同含量硼掺杂高镍正极材料电化学性能见图4。由图4可见,在0.1C倍率、2.7~4.3 V范围内进行充放电测试,材料的首次充放电效率随硼掺杂量增加而降低,NCM首次放电比容量为200.10 mAh/g;而B3样品首次放电比容量下降到了189.44 mAh/g。主要原因是硼的引入导致了结构中阳离子混排的加剧,从而造成可逆容量下降[6]。此外,经过硼掺杂后,材料首次充电曲线的初始电压平台略微升高,可归因于掺杂的硼元素不具备电化学活性,导致材料内部阻抗增加、极化增大。

图4 不同含量硼掺杂高镍正极材料电化学性能图

在倍率性能方面,相比于NCM样品,B1材料的倍率性能略微下降,B2和B3的倍率性能更差,特别是在10C的高倍率下比容量仅80 mAh/g,这是由于掺杂的硼元素在结构中为固定的+3价,不具有电化学活性,降低了材料的电子电导造成的[9]。

在2C电流密度下,2.7~4.3 V电压范围循环300圈后,B1容量保持率高达91.46%,比原始样品的86.64%高出了将近5个百分点,这是由于B元素容易进入材料晶格结构内部与氧键合成B—O键,提升了结构的稳定性。此外,经过硼掺杂后的材料为一次颗粒径向排列的结构,有助于缓解材料工作过程中各向异性的体积相变所造成的应力堆积,从而提升材料的循环性能[10]。B2和B3材料的循环性能下降可能是由于材料结构中存在过多不具有电化学活性的硼元素,占据了四面体间隙位置,抑制锂离子的扩散,增加了材料的阻抗[11]。

不同含量硼掺杂高镍正极材料循环伏安(CV)曲线见图5。在扫描速度0.1 mV/s、扫描电压2.7~4.5 V范围内,材料前3圈的CV曲线中首圈循环的氧化峰电位更高,第2和第3圈的曲线高度重叠,这对应了首次充放电过程中的不可逆容量损失,与固体电解质膜(SEI膜)的形成有关[12]。经过硼掺杂过后材料的氧化还原电位差值ΔV分别为0.221 V、0.241 V和0.191 V,都高于未掺杂样品的0.163 V,说明硼掺杂增大了材料的极化。特别是B3样品,第2圈和第3圈电位差值相较于首圈值继续增大,意味过量硼掺杂会降低材料电极反应的可逆性。

图5 不同含量硼掺杂高镍正极材料的循环伏安曲线

对NCM和B1材料进行了循环前后的EIS表征,在4.3 V充电态进行测试,以验证硼掺杂对材料循环前后锂离子扩散动力学的影响,结果见图6。循环前NCM的表面膜阻抗(Rf)和电荷转移阻抗(Rct)分别为39.47Ω和52.38Ω,而B1的Rf和Rct分别为40.25Ω和69.32Ω。B1比NCM的初始Rct更低归因于硼的掺杂降低了材料的电导率。在2C下300圈循环后,NCM的Rf和Rct分别为44.3Ω和347.6Ω,而B1的Rf和Rct分别为49.55Ω和168.8Ω,NCM的Rct增量更大,说明其经过循环后材料发生的结构衰退更为严重。此外拟合计算了300圈充放电循环后的锂离子扩散系数,NCM和B1的值分别为2.78×10-13cm2/s和6.88×10-13cm2/s,证实了B1材料经过循环后仍然保持更好的锂离子扩散能力。

图6 NCM和B1的EIS图谱

3 结 论

1)高镍正极材料经硼掺杂改性后,结构中的Ni/Li阳离子混排升高、晶格膨胀、比表面积增大;一次颗粒形貌由类椭球状变为中心放射状排列的纺锤型,有助于缓解循环过程中的应力堆积问题。

2)经过1%硼掺杂的正极材料B1循环性能相对于原始材料NCM有着显著提升,在2.7~4.3 V电压区间进行2C倍率充放电循环300圈后,容量保持率仍有91.46%。这归因于B掺杂到材料晶格间隙中并与O形成B—O键,提升了材料的结构稳定性;另外B1具有中心放射状排列的细长纺锤结构,有助缓解循环中的应力堆积,优化了材料循环性能。