4300mm宽厚板轧机轧辊抬升装置问题分析及改进建议

2021-09-14张震

张震

摘要: 针对某4300mm宽厚板厂轧辊抬升装置在使用过程中暴露出来的共性问题进行分析研究,探索根源,并提出技术改进措施。

Abstract: In view of the common problems exposed during the use of the roll lifting device of a 4300mm wide and heavy plate factory, the research is conducted, the root causes are explored, and technical improvement measures are proposed.

关键词: 宽厚板轧机;抬升装置;改进

Key words: heavy plate rolling mill;lifting device;improvement

中图分类号:TG335.51,TG333.13 文献标识码:A 文章编号:1674-957X(2021)17-0087-03

0 引言

高强度、焊接性能好的宽厚板是船舶行业的第一供应链上的原料,尤其是大线能量焊接用宽厚板是船舶工业的第一选择。生产该类型钢板的宽厚板轧制装备的配置和能力及设备稳定性是保证产品性能稳定、降低使用成本的有效途径。本文从某公司4300宽厚板轧机抬升装置经常出现的抬升梁倾斜问题从技术是上进行分析并提出改进建议,以保证宽厚板的轧制稳定、提升生产节奏。

1 结构特点

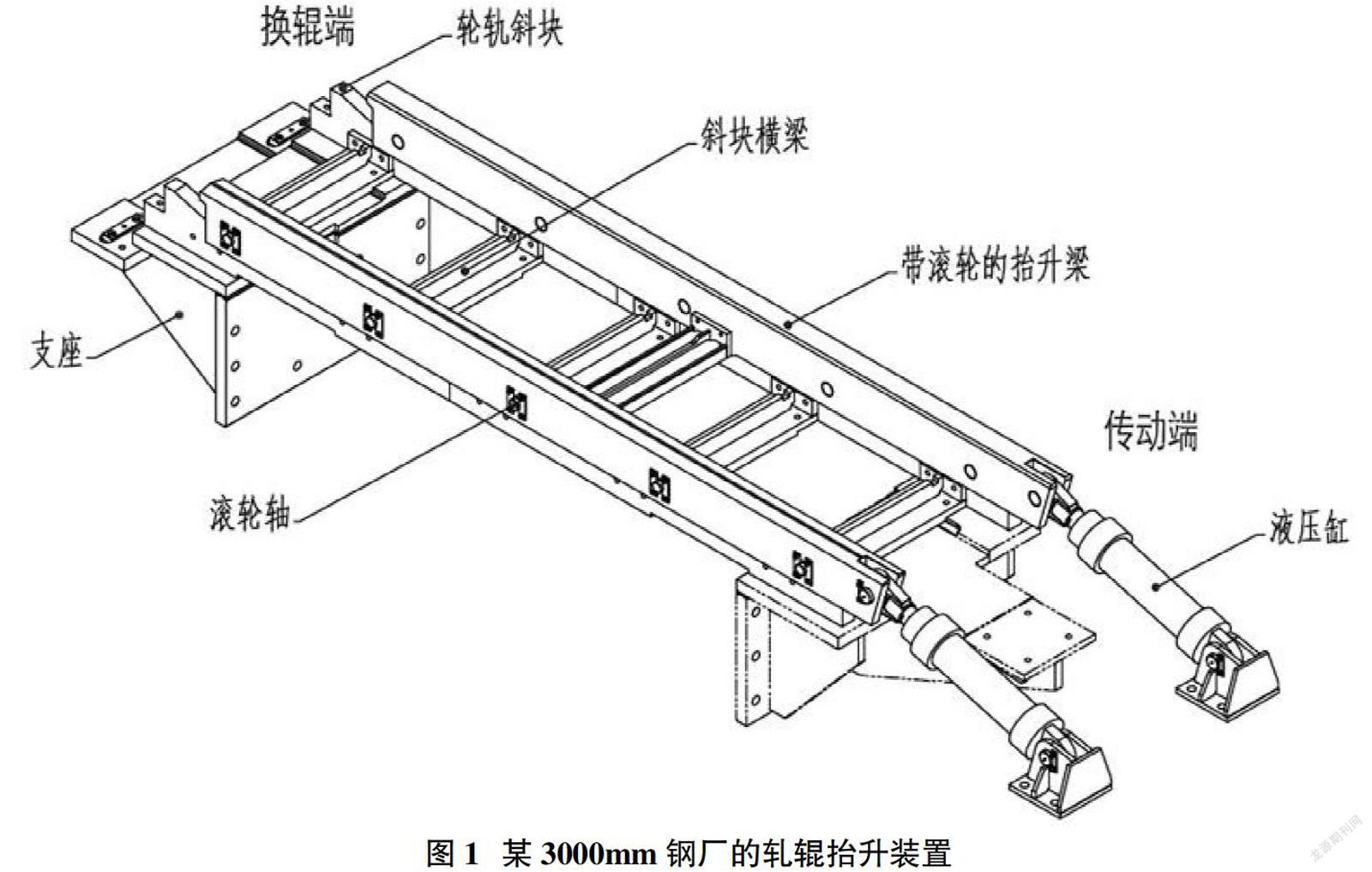

宽厚板轧机轧辊抬升装置一般有两种结构形式。第一种结构形式(液压驱动斜楔)的特点为由外置于传动侧两液压缸驱动多个安装在抬升梁上的滚轮沿轮轨斜块运动实现升降,并有一定的水平位移保证与机外换辊轨道接平,从而实现换辊和提供下阶梯垫换档的空间,具体结构形式见图1。由于这种结构形式内部安装有多个滚轮、轴、自润滑轴套,导致加工、安装以及现场检修极为不便,同时由于滚轮的安装位置受限,不能过大,对于宽厚板轧机,在抬升设备重量较大时滚轮的强度是主要的制约因素之一。

另外一种结构形式(液压直抬)的特点为由置于轧机牌坊外侧的四个液压缸直接驱动入口、出口侧抬升梁垂直上升或下降,完成设备功能,其结构简单,便于加工,维修方便,目前国内外常用此结构形式。

本4300项目轧辊抬升装置采用液压直抬结构形式,即由布置在轧机牌坊窗口内侧分别位于入口侧和出口侧的两套相同的升降机构组成,每套机构分别由抬升梁、内外侧导向滑板、外侧锁紧钩头、换辊滑板以及液压缸驱动装置、垫板、机械限位等构成。由于轧机两片牌坊中心距離为6000mm,间距较大,故在两片牌坊内侧增加了4个液压缸以减小出现偏载的现象,具体结构形式见图2。

2 工作原理

轧辊抬升装置功能为:①主轧机轧钢状态处于最低位置,不参与轧机工作;②需要调整下阶梯垫档位或更换工作辊、支承辊时抬升装置动作,将相应设备抬起。此两种功能的实现对于抬升装置而言,动作相同,即由抬升缸驱动抬升梁上升,让出下阶梯垫换档空间或与快速换辊机外轨道接平;不同之处在于调整下阶梯垫和更换工作辊时只需抬升支承辊小车、下支承辊装配和下工作辊装配,设备重量较轻;而支承辊换辊时需抬升支承辊小车、上下支承辊装配以及换辊支架,承受的重量远大于下阶梯垫调整和更换工作辊时的设备重量。此两种功能的实现均需液压系统有位置锁定要求、中间位置控制要求,按轧机入口侧和出口侧划分,要求单侧各缸液压同步。

3 主要技术参数

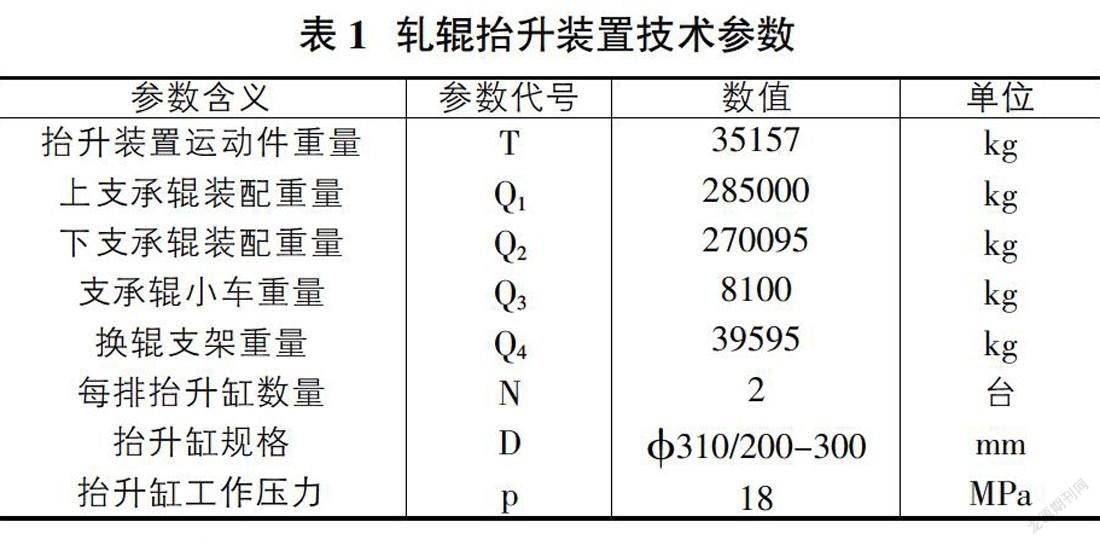

轧辊抬升装置的主要技术参数见表1。

4 现场问题调研和分析

4.1 问题描述:本项目的轧辊抬升装置在快速换辊装置拉出需要更换的旧支承辊装配或将重磨后的新支承辊装配推入轧机的过程中,当支承辊装配的传动端到达或接近抬升轨道与机外换辊轨道的交接处时,出现抬升梁被压缩下降,两者出现一定的高度差,导致换辊过程无法继续,设备功能不能很好的实现,直接影响生产节奏。此时,只能通过人工指挥液压系统动作,将抬升梁升起,使机内外轨道接平,换辊继续进行,但却延长了换辊周期。

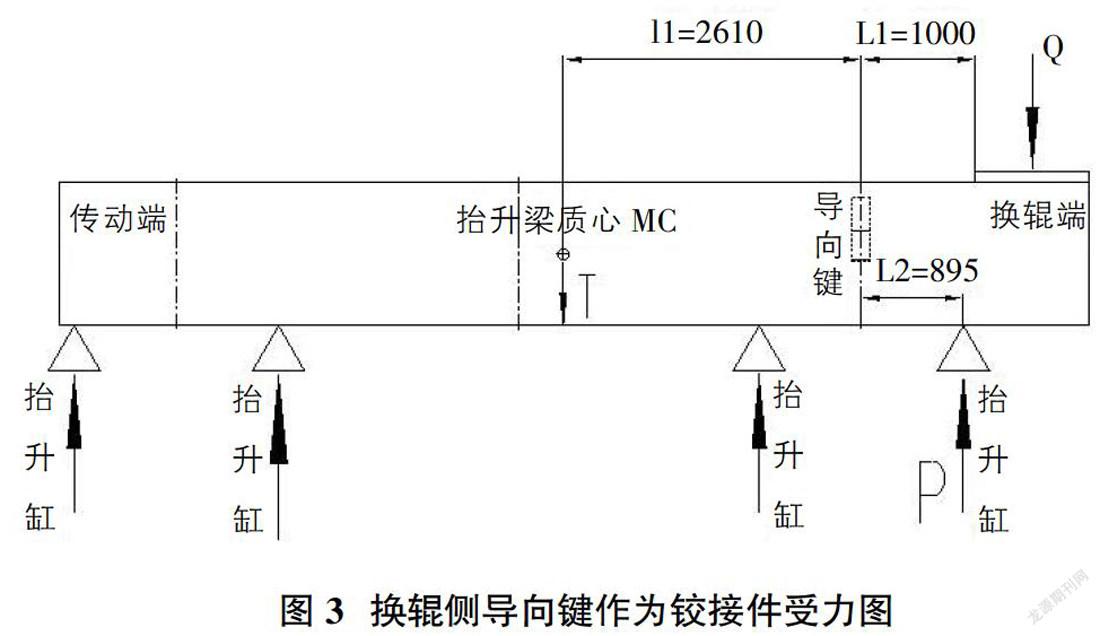

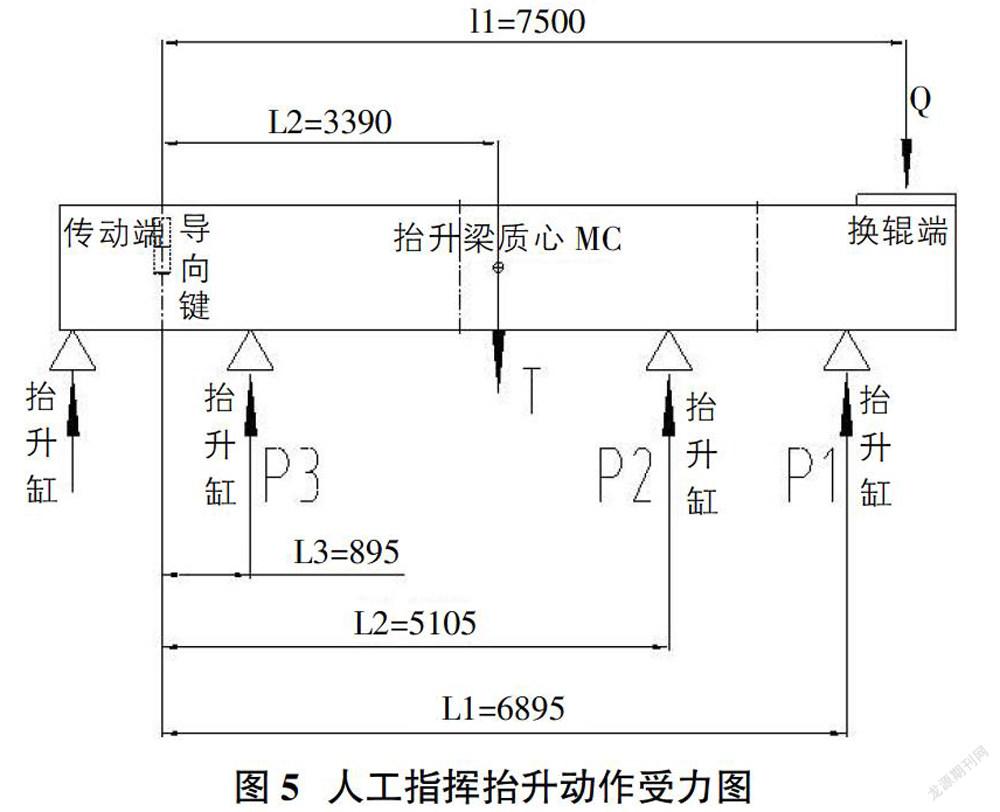

4.2 原因分析:支承辊换辊时,抬升缸通过抬升梁将下支承辊升起至最高位(位移传感器控制),保证机内外换辊轨道接平,液压锁定,此时抬升缸留5mm行程。根据设备结构,抬升装置在支承辊装配的传动端即将到达机外轨道(拉出旧辊)或支承辊装配的传动端越过机外轨道、即将到达机内轨道(推入新辊)时的受力可简化为铰支梁,其受力关系见图3:换辊侧导向键作为铰接件受力图;图4:传动侧导向键作为铰接件受力图;图5:人工指挥抬升动作受力图。

4.2.1 根据图3所示,在支承辊装配的传动端到达抬升梁与机外轨道交接处时,抬升梁换辊端受到换辊重量的下压,有绕换辊端导向键旋转的趋势,要阻止这种趋势,换辊侧最外侧抬升缸提供的反向力矩最少应与换辊重量施加给抬升梁力矩和抬升梁重力力矩达到平衡,以换辊端导向键中心为铰接中心,有如下受力平衡:

Q×l1=T×L1+P×L2(1)

Q=(Q1+Q2+Q3+Q4)/2(2)

Pe=N×(π×D2/4)×p(3)

将表1、图3中参数带入(1)、(2)、(3),联立以上公式,有:

P=2342kN;

Pe=2717kN。

故而,以换辊端导向键作为铰接件时,在换辊重量下压抬升梁的瞬间,换辊侧最外侧两个抬升缸需提供2342kN的抬升力,实际此2台缸可提供的抬升力Pe=2717kN,满足要求,其抬升能力系数为i=Pe/P=1.16。

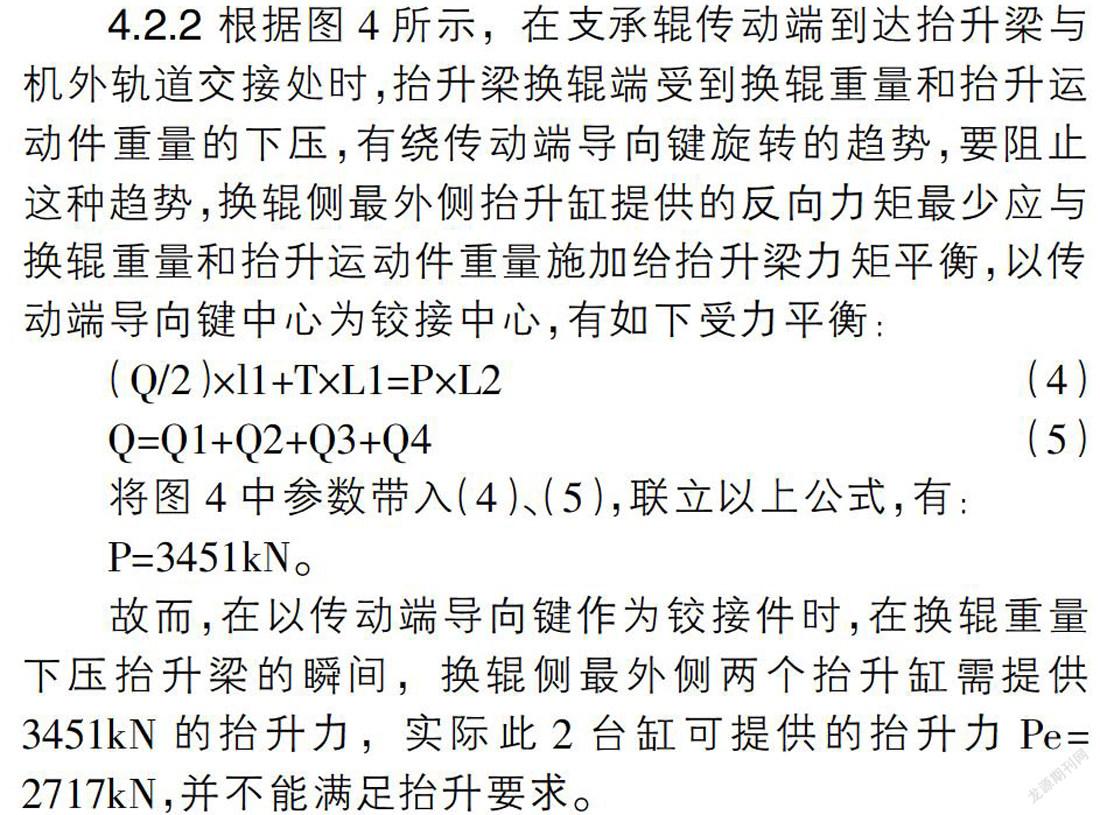

4.2.2 根据图4所示,在支承辊传动端到达抬升梁与机外轨道交接处时,抬升梁换辊端受到换辊重量和抬升运动件重量的下压,有绕传动端导向键旋转的趋势,要阻止这种趋势,换辊侧最外侧抬升缸提供的反向力矩最少应与换辊重量和抬升运动件重量施加给抬升梁力矩平衡,以传动端导向键中心为铰接中心,有如下受力平衡:

(Q/2)×l1+T×L1=P×L2(4)

Q=Q1+Q2+Q3+Q4(5)

将图4中参数带入(4)、(5),联立以上公式,有:

P=3451kN。

故而,在以传动端导向键作为铰接件时,在换辊重量下压抬升梁的瞬间,换辊侧最外侧两个抬升缸需提供3451kN的抬升力,实际此2台缸可提供的抬升力Pe=2717kN,并不能满足抬升要求。

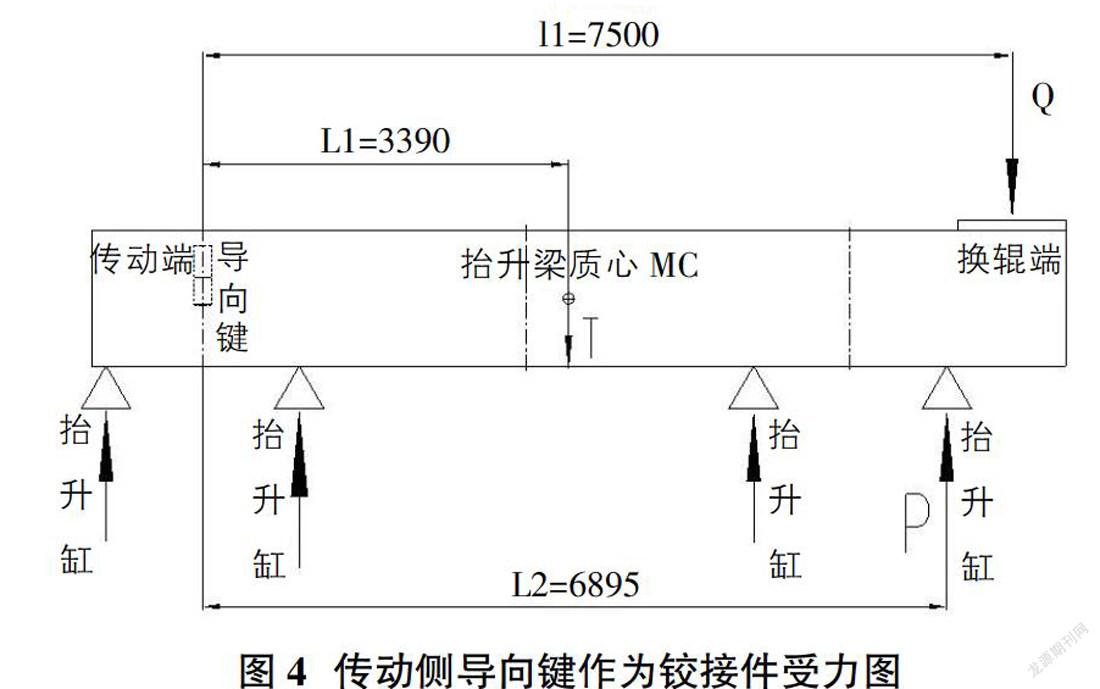

4.2.3 根据图5所示,抬升梁被下压倾斜后人工指挥升起,此时,换辊端两排、传动端内侧一排抬升缸产生的力矩最少应与抬升运动件和换辊重量产生的力矩平衡,以传动端导向键中心为铰接中心,有如下受力平衡:

(Q/2)×l1+T×l2=P1×L1+P2×L2+P3×L3(6)

Q=Q1+Q2+Q3+Q4(7)

P2=L2/L1×P1(8)

P3=L3/L1×P1(9)

将图5中参数带入(6)、(7)、(8)、(9),联立以上公式,有:

P1=2205kN;

P2=1633kN;

P3=286kN。

故而,在抬升梁已经倾斜的情况下,通过人工指挥抬升缸动作,各排抬升缸的出力最多为2205kN,小于2台缸实际可提供的抬升力Pe=2717kN,所以此时,通过人工指挥抬升缸,可将抬升梁抬起,满足换辊要求。

5 分析结果及解决措施

5.1 分析结果 通过以上计算结论,抬升缸能力在工作压力范围内满足使用要求;但如果安装在牌坊上的导向键与抬升梁键槽未能完全按照设计要求装配导致铰接点出现在轧机的传动端,则抬升梁理论上有被下压倾斜甚至倾翻的可能。

5.2 解决措施 由以上分析可知,在设备能力满足的条件下,保证铰接点不出现在传动端是解决此问题的关键。故而,现场应检查安装在轧机牌坊上的导向键与抬升梁键槽的配合關系,将其紧密配合设置在换辊端,松配合布置在传动端。通过以上分析和应用解决措施,在合理设计、更换导向键后,抬升梁倾斜的问题得到有效解决,该生产线的生产节奏明显加快,轧钢生产稳定性大幅提升,为企业创造了良好的经济效益。

参考文献:

[1]刘铁军,王芝.浅析800轧机轧辊断裂故障原因及改进措施[J].中国设备工程,2019(017):86-88.

[2]王超.四辊轧机轧辊轴向窜动分析与控制[J].冶金管理, 2020(05):75,77.

[3]魏立华,杨金华.鄂钢4300mm精轧机EGC制动器故障分析及改造[J].宽厚板,2015,021(001):43-45.

[4]熊伟.宽厚板生产线钢板下表面凹坑形成的原因分析及解决方案[J].中国设备工程,2016(001):71-74.

[5]张立晨,史顺东.SVC在宽厚板轧机供电系统中的应用研究[C]//电力电子技术,2015:97-99.

[6]王国栋.中国中厚板轧制技术与装备[M].中国金属学会,冶金工业出版社,2009.

[7]黄庆学.轧钢机械设计[M].冶金工业出版社,2007.