装配式叠合板生产工艺与常见质量问题的控制措施

2021-09-14卞周宏涂家帅

刘 栋,卞周宏,胡 俊,涂家帅

(1.湖北绿缘新型材料科技有限公司,黄冈 438000;2.湖北大学材料科学与工程学院,武汉 430062)

近几年,随着各项政策的发展和引导,装配式建筑行业发展十分迅猛。2016年9月国务院正式发布《关于大力发展装配式建筑的指导意见》(国发〈2016〉71号),明确指出我国要大力发展装配建筑。各省市纷纷制定各类政策,促进和指导当地装配式建筑的发展。以武汉地区为例,政府最新发布的《武汉市2021年发展装配式建筑工作要点》规定:2021年,武汉全市按照装配式方式建造的建设工程面积不小于1 200万m2。目前,武汉市及其周边装配式建筑发展十分迅速,新开工的装配式建筑工程遍地开花。湖北省内投产的近20家装配式预制构件厂部分已经出现产能饱和、供不应求的局面。

叠合板是应用最广泛的装配式水平构件形式,为满足装配率要求,绝大部分装配式建筑都选择制作叠合板、空调板等水平构件。叠合板的制作工艺相对剪力墙、外墙、凸窗竖向构件较为简单,但是叠合板在生产中产生的各类质量问题却不容忽视。叠合板从图纸设计、生产操作、生产工艺等各方面控制不当都易产生质量问题,其中叠合板开裂为其最常见的问题之一,为解决这些问题,该文着手生产各环节,总结归纳常见问题,力求最大限度提高产品质量。

1 叠合板的生产工艺

装配式预制混凝土构件(简称PC构件)生产根据模台以及浇筑方式一般分为固定模台、流动模台、地模浇筑等三种形式。固定模台是模台工位固定,混凝土浇筑工位移动,主要用来生产体积较大的异形构件,比如凸窗、整体阳台等。流动模台是流水线施工,模具随模台移动,混凝土浇筑工位固定,主要用来生产叠合板、剪力墙等形状相对标准、高度(厚度)不高的构件;一般流水线会配备专用养护窑,模台流转至该工位,会实现自动进窑养护。地模浇筑是指模具直接装在车间地面上,模具独立、大型或不宜在模台上施工的构件一般采用地模浇筑,比如楼梯、大型凸窗等。

叠合板由于其厚度小(一般为60 mm)、面积大、构件形状简单、施工较为便捷等特点,宜采用流动模台生产线生产,既可充分发挥其流水作业,提高产能的优势,又能较好匹配叠合板生产工艺,提高产品质量。笔者不建议叠合板在固定模台线上生产,效率低下,且质量问题较多。

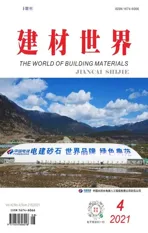

叠合板生产工艺有十多个环节(工艺流程见图1),主要工序有:

1)原材料及半成品准备:混凝土原材料、钢筋等按照进厂检验批要求进行检测,确保合格后使用。叠合板相对其他类型构件,预埋件种类较少,主要是线盒(PVC塑料、金属线盒)、吊环(或者直接用桁架筋代替,不另设)、止水节、地漏等。

2)模台、模具准备:绑扎钢筋前,需要对模台、模具进行清理,特别是混凝土残渣要清理干净,清理完成后对模具进行组装和定位,确保构件尺寸。叠合板模具一般采用磁盒固定,方便拆装。模具组装完成后,开始涂抹脱模剂(分为油性和水性两种,均可使用),采用分散度好的喷雾器进行喷涂,同时用抹布涂抹均匀。涂膜剂涂抹完成后,正常控制在3 h以内完成混凝土浇筑。

3)钢筋骨架及预埋件安装:脱模剂脱模完成后,开始进行钢筋绑扎,分为线上绑扎和线下绑扎后整体入模两种形式。钢筋绑扎要注意控制好保护层厚度和外伸钢筋的长度,务必整齐划一,符合设计要求。钢筋入模后,开始预埋件的定位与敷设,要格外注意不能偏位和遗漏。

4)混凝土浇筑与预养拉毛:钢筋预埋件安装到位后,必须要组织隐蔽工程验收,验收通过后,下发浇筑令,方可浇筑混凝土。混凝土浇筑完成,约需要2~4 h静停预养时间,待混凝土初凝,开始拉毛,拉毛可采用人工拉毛和机械拉毛,拉毛深度要求大于4 mm。

5)蒸汽养护:拉毛工序完成,立即用薄膜覆盖,进入“抽屉式”养护窑养护,一般设置养护时间为6~8 h,升温2 h,恒温2~4 h,降温2 h,最高养护温度不超过60 ℃。

6)脱模与修复:叠合板脱模强度一般要求大于构件设计强度的75%,但实际操作中,同条件试块强度大于15 MPa,脱模质量有保证[1]。

7)验收与堆码入库:构件修复完成后,组织验收,合格构件码垛入库。叠合板的码垛堆放是重要环节,堆码前要做好堆码方案,严格按照方案堆码。

2 叠合板质量控制及优化

叠合板生产中常见的质量问题有三大类。第一,图纸二次深化设计错误或考虑不足,导致预埋件遗漏、尺寸错误或者与现场施工冲突等;第二,施工时未按照图纸或规范施工,这类问题最为常见;第三,因为生产工艺不到位导致的构件问题,最显著的就是叠合板开裂[2]。

2.1 图纸二次深化设计错误

构件厂生产PC构件前必须要对原有的工程图纸进行二次深化设计,即将建筑图纸变成生产可操作的构件生产详图。所以深化设计图纸的质量直接关系到构件的最终质量[3]。目前,图纸二次深化设计存在的问题主要有两个方面:第一,设计时着重考虑建筑、结构,但是对水、电、精装修等其它专业重视不足,导致容易出现各类孔洞漏开、错开,线盒线管布置缺失或出错等问题。第二,设计时对构件吊装以及后续的施工工序考虑不足,容易导致构件现场安装困难,或者影响后续施工,比如铝模施工一般需要在叠合板上设置传料口,遗漏以后,下层铝模拆卸后无法传递到上一层。

设计问题导致的错误,需要在设计阶段精心组织,特别是涉及到现场施工提资的内容要反复协商核对。图纸工作是根本,把好图纸关口才能确保后续生产少出错,减少现场维修整改。

2.2 生产时未按图按规范施工

为控制成本,有效解决用工问题,一般情况下预制构件厂一线生产工人采用劳务分包的形式进行管理。劳务队人员素质参差不齐,加之人员变动较大,管理难度较大,生产中会存在较多的不按图按规范施工的情况。最常见的问题有:

1)看错图纸:因成本考虑,模具制作时互为镜像关系或者尺寸接近的构件,一般只开一套模具,所以生产时会有模具的变化调整,此时易把图纸看错,组模错误,导致构件生产错误。

2)预埋件遗漏或者定位不准[4]:一个构件可能有十多个预埋件,且分多种型号,不注意很容易漏装、错装,比如少装线盒或装错型号,预留孔洞定位错误等。

3)不按照规范施工:工人为图省事,往往不按照规定的质量标准或者流程施工,比如脱模剂涂抹不均匀、清理模具不干净、暴力拆模导致构件损伤、吊装不规范造成磕碰等[5]。

以上问题主要需要加强对生产班组的管理,施工前做好技术交底,施工中实行“三检”制度,层层把关,做好隐蔽工程验收、首件验收、成品验收等重点工作,降低产品错误率。

2.3 生产工艺不到位导致的质量问题

生产工艺不到位会导致叠合板出现外观不良、拆模易破损等问题,其中叠合板开裂是较为常见也是最严重的质量问题。叠合板裂纹分为两种,一是拉毛面出现龟裂,裂纹深度在1 mm以内,修复后不影响使用;二是结构性裂缝,一般从侧面开始生长,直至整板贯穿,产品只能做报废处理,损失较大[6]。

叠合板表面龟裂产生的主要原因有:混凝土坍落度过大,振捣后浮浆层较厚;振捣频率和时长不合理,过振后导致混凝土表面离析;浇筑后,未及时覆盖,导致表面脱水,产生表面收缩裂缝。避免此类裂缝主要是控制好混凝土工作性能,坍落度140~180 mm,且包裹性要好;控制好振动参数,一般设置模台振动频率50~60 Hz,振动时间30~50 s;加强浇筑后的覆盖养护,条件允许下,建议浇筑后立即覆盖,拉毛时揭开,拉完毛再次覆盖,然后再进蒸汽养护窑养护[7]。

叠合板结构性裂缝产生的主要原因有:脱模强度不够,导致叠合板受损;吊装不合理,导致叠合板受损;堆放不合理,叠合板受力不均;堆放过高,导致其受力过大等。解决以上问题,可从如下几个方面着手:

1)控制好脱模起吊环节

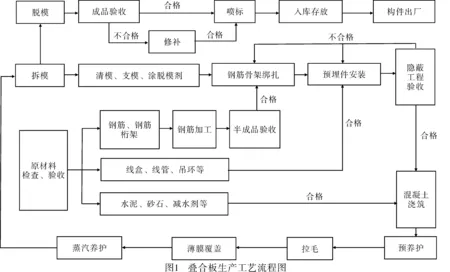

第一,严格控制脱模强度,至少控制在15 MPa以上,禁止在脱模强度不足时强行脱模。第二,脱模起吊要格外注意,确保起吊前模具四边全部拆除到位,大板起吊时要采用专用吊具,确保各吊点受力均匀(图2)。

2)控制好叠合板堆码与存放

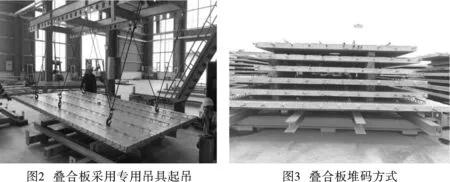

据笔者厂内生产统计,约有70%以上的叠合板结构性开裂均与叠合板堆码不合理有关。叠合板堆码有几点原则:第一,规格尺寸相同或相近的板尽量一起码放,如有大小差别,做到大板在下,小板在上[8]。第二,叠合板与货架,叠合板与叠合板之间尽量减少面接触,板长小于3 m的只采用4点支撑,支撑部位可采用截面为80 mm×80 mm,长度小于1 m的木方;板长大于3 m的大板可采用6点支撑。第三,上下叠合板的支撑点位可根据受力计算确定,但务必在同一垂直线上(图3),否则极容易因受力不均而开裂。第四、单层货架叠合板码放层数原则上不高于6层,但从厂内存放场地和运输的经济性上考虑,确保码放不超过8层。

此外,叠合板在厂内堆放时间不宜过长(存放2个月以上叠合板开裂明显增多),同时尽量减少吊装转运的次数,减少进入堆场后的倒运次数,发货时最好能直接带货架整摞吊装上车。

3)控制叠合板的装车运输

叠合板运输过程造成开裂也较为常见。叠合板装车时要注意货架放置平稳,用绳索捆绑到位,防止运输过程中货架或叠合板移动、碰撞。车辆在行驶时,要注意控制车速,尤其在进入工地后,道路情况一般不理想,是最容易产生颠簸的路段,务必减速慢行,多注意观察。

做好以上环节的控制,叠合板开裂问题可以得到有效解决。笔者目前所在工厂,因叠合板开裂而导致报废的构件,可控制在0.1%以下。

3 结 论

近几年来,装配式建筑的发展在国家及地方政策的大力推动下发展十分迅猛。装配式PC构件生产工艺日趋成熟,逐步实现了机械化、标准化生产,但是还存在较多的缺点和不足,需要在实践中不断改进。

叠合板是最常见的装配式水平构件,在生产过程中因设计、施工、工艺等原因会产生较多的质量问题。解决这些问题需要从源头抓起,提高拆分深化设计的合理性与可操作性,全专业参与深化设计,将所有问题尽可能前置;同时,要加强对工厂生产过程控制的管理,做好对工人的技术交底和流程监控,同时从工艺改进上着手,消除影响产品质量的不利因素。控制叠合板开裂最主要从叠合板堆码上着手,同时要注意控制混凝土浇筑、脱模吊运、装车运输等环节。