660 MW超超临界锅炉高温过热器爆管原因分析

2021-09-14皮正仁吕建锋任青春

皮正仁,周 云,吕建锋,任青春,孙 辉

(国家电投重庆电力有限公司,重庆 401123)

1 高温过热器及爆管情况介绍

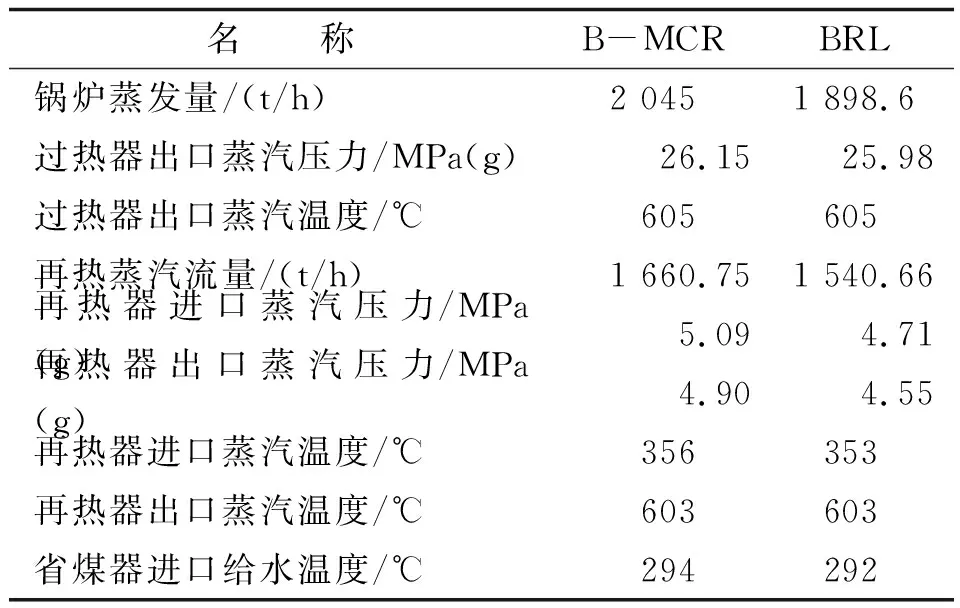

某电厂3#锅炉采用东方锅炉厂生产的DG2045/26.15-II2型660 MW 超超临界参数变压运行的直流炉、单炉膛、前后墙对冲燃烧、一次再热、平衡通风、露天布置、固态排渣、全钢构架、全悬吊结构Π型布置,锅炉的主要参数如表1所示。

表1 锅炉的主要参数

高温过热器(以下简称“高过”)蛇形管位于折焰角上部,沿炉宽方向布置有35片,管排横向节距S1=609.6 mm,管子纵向节距S2=57 mm,每片管屏由20根管子并联绕制而成,与烟气呈顺流布置,管子因所处的位置不同而采用不同壁厚与材质的管子,内外圈管也采用不同规格的管子。管屏入口段炉外管子规格[1]:最外侧管子Φ 50.8 mm×7.5 mm,其余管子规格Φ 45 mm×6.5 mm,材质均为SA-213T91;炉内入口段最外侧管子规格Φ 50.8 mm×7.5 mm,材质HR3C,第二和第三根管子规格Φ 45 mm×6.7 mm,材质HR3C,其余管子规格Φ 45 mm×8.2 mm,材质SA-213TP347H;出口段炉内最外侧管子Φ 50.8 mm×11.4 mm,材质HR3C,第二根和第三根管子Φ 45 mm×9.8 mm,材质HR3C,其余管子规格Φ 45 mm×8.9 mm,材质super304;出口段炉外最外侧管子Φ 50.8 mm×12.5 mm,其余管子Φ 45 mm×12.5 mm,材质均为SA-213T92。

2020年1月22日机组停运后发现,左往右第11屏1#高过出口管(炉内)爆管泄漏(标高在70 m左右)。如图1所示,附近8根高过进出口管泄漏或被冲刷,大包密封盒内左往右第11屏1#高过出口管(位于大包密封盒内,穿出顶棚后约200 mm高度处,材质为SA213-T92,规格为Φ 45 mm×12.5 mm)超温爆管泄漏,附近20根高过进出口管泄漏或被冲刷,如图2所示。

图1 炉内高过出口泄漏管子

图2 大包密封盒内高过出口泄漏管子

炉内高过出口管1~17#(内往外)为super304H,烟气侧壁温≤705 ℃[2];炉内18~20#高过出口管(外三圈)为HR3C,烟气侧壁温≤730 ℃[3],大包内高过出口管均为SA-213T92,炉内壁温≤620 ℃,炉外壁温≤650 ℃[3]。

2 长期过热失效机理、原因及爆口特征

2.1 长期过热失效机理

长期过热是指管壁温度长期处于设计温度以上而低于材料的下临界温度(下临界温度是指奥氏体转变的最低温度),超温幅度不大但时间较长,锅炉管子发生碳化物球化,管壁氧化减薄,持久强度下降,蠕变速度加快,使管径均匀涨粗,最后在管子的最薄弱部位发生脆裂的爆管现象。这样,管子的使用寿命便短于设计使用寿命。超温程度越高,寿命越短。在正常状态下,长期超温爆管主要发生在高温过热器的外圈和高温再热器的向火面。

2.2 长期过热产生的原因

长期过热产生的原因:管内汽水流量分配不均;炉内局部热负荷偏高;管子内部结垢;异物堵塞管子;错用材料;最初设计不合理。

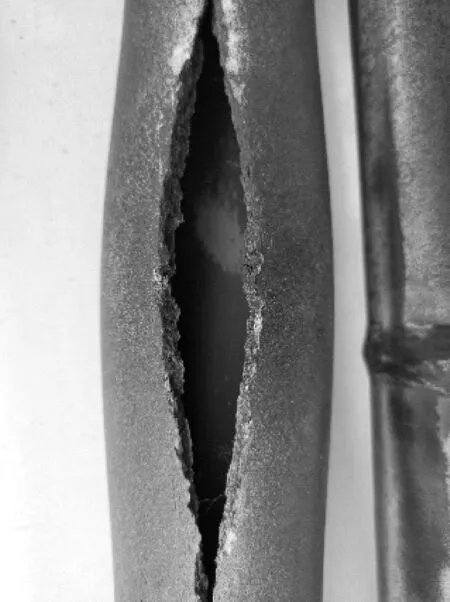

2.3 长期过热爆口特征

长期过热爆管的破口形貌,具有蠕变断裂的一般特性。管子破口呈脆性断口特征。爆口粗糙,边缘为不平整的钝边,爆口处管壁厚度减薄不多。管壁发生蠕胀,管径胀粗情况与管子材料有关。

现场看,3#炉左往右第11屏1#高过出口管(炉内)爆口粗糙,边缘为不平整的钝边,爆口处管壁厚度减薄不多,管壁发生蠕胀[2-4],符合长期过热爆管的破口形貌,如图2所示。

3 爆管原因分析

1)大包密封盒内左往右第11屏1#高过出口管泄漏原因分析

炉内左往右第11屏1#高过出口管子(标高在70 m左右,材质super304H,规格为Φ 45 mm×9.8 mm)爆管泄漏,此管泄漏后蒸汽流量减少,在管内蒸汽温度升高和导热双重作用下,大包密封盒内材质变差部位的高过出口管(材质SA213-T92,规格为Φ 45 mm×12.5 mm,炉外壁温≤650 ℃)超温爆管泄漏。

2)左往右第11屏1#高过出口管(炉内)泄漏原因分析

①对爆管进行光谱复核,显示结果与设计材质super304H相符。

②3#机组停运后,对左往右第11屏1#高过进出口回路进行通球试验检查,未发现异常;对高过进口集箱开手孔检查异物,未发现异常,检查过程如图3所示。

图3高过进出口回路及进口集箱检查过程

③3#机组停运后,将高过管样送至西安热工院进行金相检测,结果显示高过管样老化程度均为2级,氧化皮平均厚度49 μm。从检验结果及现场检查来看,高过因氧化皮脱落造成爆管的可能性较小。

④3#机组停运后,将3#机组管样送至西安热工院进行化学检验分析,高过结垢量为60 g/m2(运行时间6年),检验结果正常[5]。

⑤3#机组停运后,对左往右第11屏所有过热器出口管增加壁温测点,如图5所示。通过调阅2020年5月26日至6月1日左往右第11屏1~20#过热器出口管平均壁温可以发现,平均壁温最高的19#管为610.8 ℃,平均壁温最低的6#管为594.1 ℃,最高和最低点偏差为16.7 ℃,排除同屏管间蒸汽流量分布不均,图6所示为2020年5月26日至6月1日左到右第11屏高过出口1~20#管平均壁温分布。

图4 壁温测点安装

图5 左到右11屏高过出口1~20#管壁温分布

⑥通过调阅2020年5月26日至6月1日左往右第11屏1~20#高过出口管壁平均温度可以发现,同为super304H材质的1~17#高过出口管中,15#、16#、17#管壁温平均温度为607.6 ℃、602.6 ℃、604.9 ℃,高于泄漏的1#管壁温平均温度602.1 ℃,图6所示为2020年5月26日至6月1日左到右11屏高过出口1~20#管壁温分布。

图6 左到右各屏高过出口1#和20#管壁温分布

⑦调阅2020年5月26日至6月1日左往右屏1#、20#高过出口管壁平均温度分布可以发现,左往右各屏中1#、20#高过出口平均壁温分布呈“M”型,即“低-高-低-高-低”;各屏1#高过出口管中,左往右第24屏1#高过出口管平均壁温最高,为603.4 ℃,而泄漏管左往右第11屏1#高过出口平均壁温次之,为602.1 ℃。各屏20#高过出口管中,左往右第11屏20#高过出口平均壁温最高,为600 ℃,左往右第24屏20#高过出口平均壁温次之,为598.4 ℃。图9为5月26日至6月1日左到右各屏高过出口1#和20#管壁温分布。

4 结论

1)左往右第11屏1#高过出口管子(炉内)爆管泄漏后,爆口以上管子蒸汽流量减少,在蒸汽温度升高和管壁导热双重作用下,大包密封盒内材质变差部位的高过出口管超温爆管泄漏。

2)在爆管材质符合设计,管壁结垢量正常,爆漏的管子在同屏相同材质管壁平均温度非最高,爆漏的1#高过出口管在各屏中相同位置平均壁温非最高的情况下,左往右第11屏1#高过出口管爆管泄漏最可能的原因为异物堵塞,异物堵塞后造成管内蒸汽流量减少,管壁长期过热爆管,爆口开裂后,管内蒸汽流速增加,异物随之从爆口处被带走。

针对某电厂660 MW超超临界锅炉高温过热器长期过热爆管的现状,利用排除法对高温过热器长期过热的所有原因进行分析,最终得出高温过热器长期超温爆管最可能的原因为异物堵塞。