资产全寿命周期管理与智能运检管理融合研究

2021-09-14杜茗茗

杜茗茗

(国网重庆市电力公司,重庆 400010)

2013年以来,国家电网公司参照资产管理国际标准,结合电网企业自身特点,于2015年在电力系统内全面建成覆盖27家省级电力公司和6家直属单位的资产全寿命周期管理体系[1]。体系经过几年的运行,取得了一系列研究和实践的成果。但是,电网企业是典型的资产密集、资金密集、技术密集型企业,鉴于职能部门的分段粗放管理模式已不能满足日益庞大的资产管理需要,不能满足日益提升的供电可靠性需求,且内外部经济环境不佳,经济增长速度趋缓,电力体制改革深入推进,配电增量业务放开、输配电价改革措施等对公司经营和发展产生了深远影响,给电网运检业务带来了新的挑战。公司需要积极创新管理模式,开启传统电网运检作业模式与信息通信技术结合的智能运检专业体系建设的管理创新,从专业领域优化公司业务管理模式、提升业务管理水平。

1 研究目标、思路、方法

1.1 研究目标

以设备为核心,推进资产全寿命周期管理体系与智能运检体系的融合,梳理跨专业的工作结合点和业务协同支撑点,研究设备、人、财、信息等要素在多体系下的系统关联性,搭建多体系下数据共用、成果共享渠道,推进智能运检设备在项目立项、招标采购、设备评价、风险管控等环节的综合应用,实现多体系迭代完善,保障资产全寿命周期管理体系与智能运检体系“同向同步”发展。

1.2 研究思路

应用资产全寿命周期“三流合一”[1]的思路,将实物流、价值流、信息流通过电网资产统一身份编码(电网资产统一身份编码简称实物“ID”[2])充分融入智能运检管理体系,以实现智能运检的流程优化及其设备数据、信息在资产全寿命周期中的融会贯通和全程共享,推进智能运检作业精益化,实现设备主动预警与研判,提升设备状态管控力和运检管理穿透力,开展智能运检大数据分析,辅助发展、物资、建设、财务等专业决策,推动公司资产管理水平再上一个新台阶,实现资产全寿命周期管理与智能运检同步发展。

1.3 研究方法

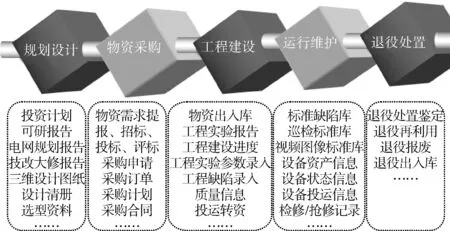

梳理智能运检管理体系与资产全寿命周期管理体系在规划设计、物资采购、工程建设、运维检修和退役处置各环节的工作结合点和业务协同点;规范资产全寿命周期管理各阶段的业务信息,建立统一数据模型,推进资产全寿命周期管理与智能运检体系实现数据共享;提出资产全寿命与智能运检业务融合及大数据分析应用场景[3],辅助发展、物资、建设、财务等专业决策,推动资产管理水平更加精益化、科学化、智能化。

2 主要研究内容

2.1 梳理关键业务协同点

2.1.1 规划设计

规划设计是电网资产管理的源头,规划设计阶段的电网规划、设备选型和设计方案对后期资产设备运维检修成本、运检效率具有决定性影响。因此,应将设备管理前置到设计阶段,在设备选型、设计信息共享等方面实现资产全寿命周期管理同智能运检管理业务一体化融合,实现资产全寿命周期管理“选好设备”的目标。 一是建立设备选型业务协同机制,以“一体化、标准化、模块化”的思路,建立设备统一技术标准体系。二是建立项目前期协同机制,运检人员深度参与工程项目前期管理,将相关设备历史运维数据、运维管理需求反馈至规划设计前端,推进规划设计应用关键数据产品和运行数据,强化工程项目规划设计阶段的跨部门信息畅通、共享。三是开展智能运检大数据分析,选择设备,对设备历史台账信息进行大数据综合分析研判,获得最优设备选型结果。

2.1.2 物资采购

物资采购是资产全寿命周期管理中成本投入集中的阶段,是全寿命周期成本最小化的关键,其成效的好坏直接关系到运维检修和退役处置的成败。以设备为主线的招标采购,是智能运检管理体系同资产全寿命周期管理体系在物资采购业务融合的关键协同点。一是优化招标策略,基于LCC[4]成本模型,结合设备全寿命周期实际运行状况,根据运检大数据分析结果选择供应商;二是强化设备监督制造,实现设备制造过程、质量全流程管理;三是完善供应商评价,分析评价设备全寿命周期数据、信息,实现供应商评价,最终实现资产全寿命周期管理体系“招好设备”的目标。

2.1.3 工程建设

工程建设是实现资产全寿命周期设计理念的过程,包括项目建设施工、设备安装调试、竣工验收及投运转资等在内的全过程管理,包含了安全、质量、进度、成本、技术、风险等多种管理要素。以设备为主线、建设为基础的工程建设环节同智能运检体系业务协同的关键,是工程建设由事后控制变革为事前管理。一是物资采购同工程建设计划业务融合协同,实现物资供应与工程建设里程碑计划匹配,推进工程建设进度;二是通过移动APP,获取工程建设图纸和设备技术参数信息,实现工程建设设备标准化安装,提升建设质量;三是应用新技术,实现工程资料数据自动化录入和工程档案电子化移交,提升移交质量;四是通过移动APP,实现基建缺陷验收闭环管理,提升工程质量管理,最终实现资产全寿命周期管理体系“装好设备”。

2.1.4 运行维护

资产全寿命周期管理运行维护阶段以设备为主线,以PMS台帐管理为核心,以流程为基础,以任务计划和运检工作来实现输变配专业相关生产业务的管理,覆盖设备计划、运行、试验、巡视、检修、两票、退役等全过程。开展基于实物“ID”智能运检后,运维环节同智能运检体系业务相结合,将设备带电检测、状态评价、立体巡视、移动作业等方面业务进行一体化融合,通过智能APP,融合电力泛在物联网,依托电网动态感知技术,完成自动检测、信息传输,提升检测效率,节约人员劳力,同时在极大程度上保障了生产人员的人身安全,实现资产全寿命周期管理“用好设备”的目标。

2.1.5 退役处置

退役处置是资产全寿命周期管理的最后一个阶段,是资产在规划设计、采购建设、运维检修阶段工作成果的终极检验和总结。退役设备技术鉴定和退役再利用,是智能运检管理体系同资产全寿命周期管理体系在退役处置业务融合的关键协同点。开展退役设备技术鉴定,从安全、成本、效能的角度对设备进行综合技术经济鉴定,评价设备全寿命周期表现,完善设备管理策略;开展退役设备联动管理,保证退役设备状态良好,实现资产全寿命周期延长。

2.2 规范业务数据信息

目前,资产全寿命周期数据分散在各业务环节和多个信息系统中,且业务数据标准和业务管理要求不统一,资产信息整合、归集、分析困难,信息利用水平较低。尤其数据不能充分共享导致数据多头录入、重复采集,且手工输入数据占比高,数据准确性、实时性不足,对资产全寿命周期“三流合一”的支撑不足,全生命周期成本核算粗放,精益化管理无法落实。因此,需要明确资产全寿命周期各阶段、各专业节点需要携带的信息要求,建立统一数据信息模型[5],应用“三流合一”的思路充分融合实物流、价值流、信息流,形成纵向贯通、横向协同、运转顺畅的流程体系,实现对资产全寿命周期管理和专业体系的有效支撑,实现专业体系与资产全寿命的双提升。形成规范标准统一、准确及时、信息共享的“三流合一”的数据,从三方面开展工作。

2.2.1 健全信息共享机制

资产全寿命各专业积累了海量数据,但这些数据资产存在于各专业PMS、ERP、ECP、OMS等系统中,无法开展大数据分析应用。由于专业管理脱节,关键数据不能在资产全寿命周期贯通,智能运检体系难以获取各专业数据,资产管理仅限于部门最优。为了实现资产全寿命周期管理综合最优目标,针对资产全寿命周期管理各专业和智能运检,各自梳理自身业务的现状,提出信息共享需求、信息数据共享模型,建立数据信息共享机制。推动公司资产管理从实物资产管理向“数字化管理”转变、向价值管理转变,有利于提升资产全寿命周期精益化管理,有利于提升智能运检管理信息化建设。

2.2.2 完善统一数据模型

在智能运检与资产全寿命周期各阶段,由于各专业管理维度、颗粒度不一,信息需求不一致,难以适应资产全寿命各阶段的信息需求。为了适应各专业管理的信息需求,实现数据共享,要充分考虑跨专业、跨部门的资产业务流转过程中的信息衔接问题,通过实物“ID”,形成标准统一、准确及时的数据信息,推进各专业业务数据“一次录入、共享使用”,来提升数据质量,实现数据共享(如图1中的统一数据模型)。一是规划设计,在规划设计系统、设备材料提报微应用等系统中,规范前期设计成果,如投资计划、可研报告、可研批复意见、电网规划报告、技改大修规划报告、三维设计图纸、设计清册、设备选型资料和设计参数等;二是物资采购,规范ERP、ECP及供应商物资技术参数提报与实物“ID”微应用等系统中物资需求提报、招标、投标、评标,物资采购采购申请、采购订单、采购计划、采购合同、合同签订,技术需求、技术交接,物资收发货及库存管理等信息;三是工程建设,规范工程建设管控系统、ERP系统、工程建设参数录入微应用等系统中的工程物资出入库、工程实验报告、工程建设进度、工程实验参数录入、工程缺陷录入、工程建设质量信息及投运转资等基建全过程管控信息;四是运行维护,建立统一运检数据模型标准缺陷库、巡检标准库、视频图像标准库等, 规范ERP、PMS、OMS等系统中的设备资产信息、设备状态信息、设备投运信息、检修/抢修记录、维护信息、设备隐患、家族缺陷、运行成本信息、状态评价信息、电力负荷及天气环境等;五是退役处置,规范ERP、PMS等系统中设备退役处置鉴定、退役再利用、退役报废及退役出入库等退役处置信息。统一信息数据模型(见图1)为后续通过实物“ID”向资产全寿命及各专业体系提供必要信息支撑。

图1 实物“ID”统一数据模型

2.2.3 建立信息共享途径

目前,规划设计信息分布在规划计划系统和PMS2.0系统,设备购置信息分布在ECP和ERP系统,运行维护和退役等信息分布在ERP和PMS2.0系统,调度信息分布在OMS系统,基建信息分布在基建管控系统,资产成本信息分布在财务系统和PMS系统,各专业的信息系统相对独立,系统交互存在障碍,制约了资产全寿命周期管理信息共享。资产全寿命周期管理的实物“ID”,具有跨流程、跨业务、跨部门数据衔接的作用。通过实物“ID”实现项目编码、WBS编码、物料编码、设备编码和资产编码等多码联动和数据追溯,以资产全寿命多码贯通[4]数据为基础,实现电网资产在规划设计、采购建设、运维检修、退役处置等业务环节的信息贯通与数据共享,为公司的经营管理和战略决策提供数据支撑。实物“ID”是资产全寿命周期管理与智能运检管理融合的纽带,在规划设计、物资采购、工程建设、运行维护、退役处置等方面可实现信息共享。

3 体系融合的重点应用情况

基于资产全寿命周期管理与智能运检体系的业务协同点梳理,形成智能运检与资产全寿命周期管理融合场景,运用“大云物移智”等新技术,开展基于实物“ID”智能运检应用实践,实现智能运检与资产全寿命业务跨界融合,实现资产全寿命周期管理信息的全维度实时收集、全过程精准追踪、全方位管理共享,分析决策高效,提升资产全寿命与智能运检管理能力,实现资产全寿命与智能运检双提升。

3.1 规划设计应用场景

基于规划设计与智能运检的业务融合协同点,一是按照可研初设一体化管理要求,建立设备统一技术标准体系;二是建立工程项目前期协同机制,在可研阶段综合考量设备运行工况、专业反措条款和输变电工程通用设计、通用设备等因素;三是基于运检大数据分析结果,科学开展设备选型,实现资产全寿命周期管理设备技术经济寿命综合最优,实现资产全寿命周期管理的“选好设备”。

3.2 物资采购应用场景

基于物资采购与智能运检的业务融合协同点,一是进行采购策略优化,规范物资招标技术规范,完善物资招标采购环节协同管控机制,基于大数据分析结果选择供应商;二是完善供应商评价,统计分析设备寿命周期质量信息,完善设备使用最低年限、运维质量保障等技术规范和合同条款要求;三是加强供应商履约管控和设备制造质量监督,实现设备交付质量、成本、服务综合最优,实现采购阶段的“招好设备”。

3.3 工程建设应用场景

基于工程建设与智能运检的业务融合协同点,一是加强物资、设备等部门沟通协调,开展项目建设进度与物资供应计划协同管控,推进工程建设进度;二是充分考虑设备施工工艺、调试验收、启动试运行等工作的时间需求,开展标准化安装,提升工程建设质量;三是明确全过程质量问题沟通与反馈渠道,健全工程质量问题闭环管理机制,确保工程“零缺陷”投运;四是健全基建工程验收交接管控机制,确保设备的试验报告、设计图纸等技术资料电子化移交;五是完善ERP、PMS等系统支撑功能,实现设备验收清册自动生成、台帐一键创建和在线维护,保证设备验收清册准确性和资产同步成功率,实现项目建设安全、质量、成本综合最优,实现工程建设阶段“装好设备”。

3.4 运行维护应用场景

基于运行维护与智能运检业务融合协同点,一是推进状态监测与智能运检业务融合,实现设备状态自动化分析与预警功能;二是推动设备带电检测、状态评价、立体巡视、移动作业等方面业务一体化融合,落实“五通一措”和精益化专业管理要求,提高设备缺陷、隐患发现与处置的效率和质量,实现“用好设备”;三是加强设备日常运行维护、设备状态分析、在线“体检”和运维管理,辅助制定运维检修策略;四是强化智能运检与电网规划、物资采购、工程建设等环节的协同效应。

3.5 退役处置应用场景

基于退役处置与智能运检业务的融合协同点,一是加强退役设备技术鉴定,开展退役设备全寿命各阶段业务信息追溯,从资产安全、效能、寿命周期、成本等角度进行技术经济鉴定,评价资产在全寿命周期管理的表现,完善资产全寿命周期设备管理策略;二是退役再利用协同管理,在资产设备转入备品和再利用时,基于实物“ID”开展退役再利用设备联动管理,保证退役再利用设备状态良好,并对应报废设备及时清理。

4 结语

智能运检体系以运检业务为核心,以新技术应用为主,其特点专而精;资产全寿命周期管理以综合最优为指导,以管理规范为主,其特点广而宽。资产全寿命周期管理的协同广度,同智能运检专业深度全面融合,为运检业务规范管理提供支撑,为全寿命周期管理综合最优提供重要依据,二者紧密相关,相互融合促进,可实现资产全寿命周期管理同智能运检业务双向提升。