基于PLC的食用菌多能互补烘干房控制系统设计*

2021-09-13翁小祥刘静奚小波张鹏飞张琦张剑峰

翁小祥,刘静,奚小波,张鹏飞,张琦,张剑峰

(1.扬州大学机械工程学院,江苏扬州,225127;2.江苏丰尚智能科技有限公司,江苏扬州,225012)

0 引言

近年来我国食用菌产业发展迅速,2018年食用菌年产量3 600万吨,占全球产量的70%以上[1-2],干燥是产后加工重要的环节之一,干燥可以降低食用菌含水率,抑制微生物生长繁殖和生物酶活性,有利于长期保存和运输[3-4]。目前我国食用菌干燥主要以自然晾干和人工干制为主[5-6],机械化程度较低,无论是干燥效率还是干燥品质都与发达国家有着较大差距。

近些年不少学者对食用菌的干燥进行了大量研究。于海明等[7]研究了在不同干燥温度、功率密度和风速条件下微波联合热风干燥对松茸品质的影响;白旭升等[8]设计了一种余热回收式热泵干燥装置,该装置出风口温度达到65 ℃,与电加热干燥装置比,干燥时间缩短5~7 h;高伦江等[9]分析比较了热风干燥和热风微波联合干燥对香菇品质的影响,发现热风微波联合干燥香菇品质优于热风干燥;王教领等[10]设计了一种冻融-热泵干燥机,研究了冻融处理对香菇热泵干燥特性的影响;郭玲玲等[11]对香菇中短波红外-脉动压差闪蒸干燥联合干燥工艺进行了优化,发现最佳工艺为:预干燥含水率35.42%,抽空温度56.88 ℃,抽空时间0.88 h。以上研究多集中于干燥工艺和干燥装置,关于干燥控制系统的研究鲜有报道。

本文设计了一种食用菌多能互补干燥房控制系统,烘干房以生物质能为主,联合太阳能和红外线能,利用PLC控制烘干过程中的温湿度,完成烘干作业,提高烘干效率,达到节能提质的目的。

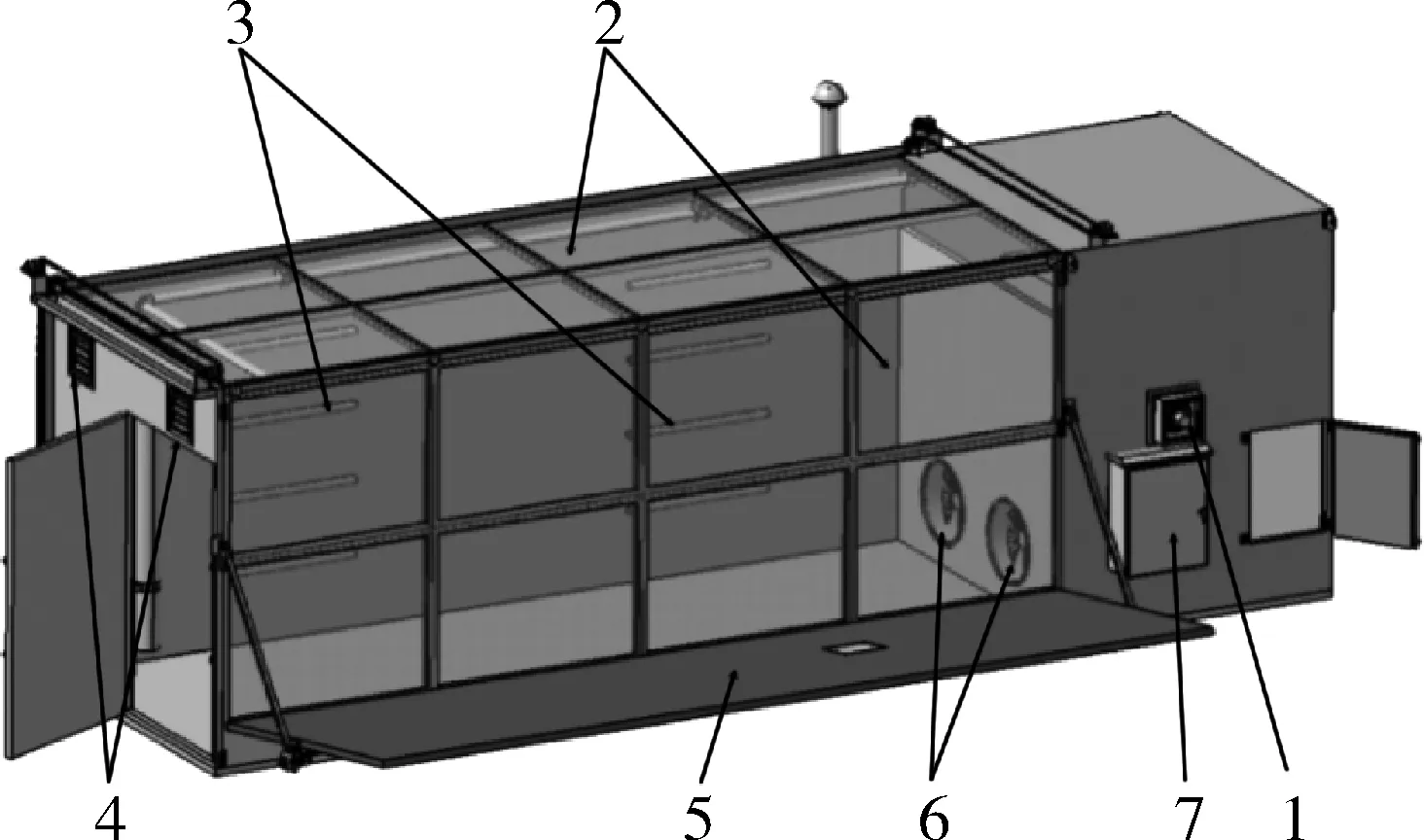

1 烘干房结构

图1为烘干房结构示意图,烘干房分为烘干室和加热室,主体框架为钢结构,中间填充岩棉夹芯板,起到保温防火的作用。红外线灯管装在烘干室内的背面,烘干室的顶面和前面覆盖真空玻璃,阳光透过真空玻璃照射到烘干室内,加热室内的空气,由于真空玻璃内真空区域和玻璃膜层的作用,能大幅降低传热系数,起到集热保温的作用[12-14],太阳能拓展集热板和防雨布可以通过电机转动来移动。加热室内装有不锈钢生物质加热炉,生物质颗粒是一种可再生新型清洁燃料,发热量大,污染小[15-17],用它作为食用菌干燥的主要能源,燃料电机转动通过螺旋叶片将料斗里面的燃料送入燃烧炉中燃烧,炉膛鼓风排烟风机将外部空气从出灰口抽入燃烧炉中助燃,再经过散热器将热空气中的热量散发出来,最后通过烟囱排出。烘干房装有3个循环风机,其中1号和2号循环风机将加热室内的热空气输送到烘干室内,3号循环风机通过进气管道将烘干室底部温度较低的空气抽出,再通过出气管道送到加热室内进行加热,形成循环。排湿风机1号和2号将烘干室内的湿空气排出,同时进气风机1号和2号开启将外部空气送入烘干房内,保存气压的平衡。

图1不包括具体电路接线,温湿度传感器探头放在烘干室内,热电偶传感器的探头放在生物质燃烧炉出气口,光照传感器的光感球正对南方,传感器的信号线接到电控箱内,电控箱内还放置了空气开关、PLC控制器、模拟量输入扩展模块,中间继电器、交流接触器等元件。

(a)烘干房正面

2 烘干房工作原理

烘干房进行烘干作业前,先将编好的程序下载到PLC内,烘干时,将生物质燃烧炉点燃,启动程序,工作过程如下:程序初始化,循环风机启动,太阳能拓展集热板和防雨布移动到指定位置,让阳光照射到烘干室内,温湿度传感器将烘干室内的温湿度数据传送到PLC控制器内,与设定的温湿度数据进行比较。如果实际温度低于设定温度,控制器发出控制指令启动燃料电机和炉膛鼓风排烟机,给燃烧炉内加入燃料,同时带动空气进入燃烧炉助燃,循环风机将加热室内的热空气送入烘干室内,直到烘干室内的温度达到设定温度后,燃料电机和炉膛鼓风机关闭;如果实际湿度高于设定湿度,控制器发出指令启动排湿风机和进气风机,进行排湿,直到烘干室内的湿度小于设定值,排湿风机和进气风机关闭,从而实现干燥过程中温湿度的自动控制。

3 控制系统硬件设计

烘干房控制系统由硬件和软件组成。硬件主要由控制模块、执行模块和传感器模块组成,外加空气开关等保护元件。控制模块使用西门子PLC为控制器,包括CPU、模拟量扩展模块、触摸屏;执行模块主要为继电器和接触器;传感器模块由温湿度传感器、热电偶传感器和光照度传感器组成。控制系统硬件组成如图2所示。

图2 控制系统硬件组成Fig.2 Hardware composition of control system

根据烘干房控制系统硬件组成,控制模块选用西门子CPU224XP CN为控制核心,具有14数字量输入/10数字量输出,2模拟量输入/1模拟量输出,在此基础上,扩展西门子4模拟量输入模块EM231,触摸屏选用与CPU配套的西门子SMART 1000IEV3触摸屏;传感器模块选用山东仁科的RS-WS-120-2B温湿度一体变送器,温度测量范围0~120 ℃,湿度测量范围0~100% RH,选用上海振峰K型热电偶,测量范围0~800 ℃,选用山东仁科RS-GZ-120-2光照变送器,测量范围0~20万Lux,所选用的传感器输出均为4~20 mA电流信号,符合选用的模拟量输入模块的输入要求。

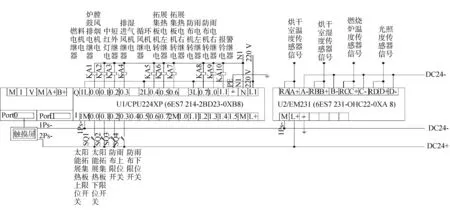

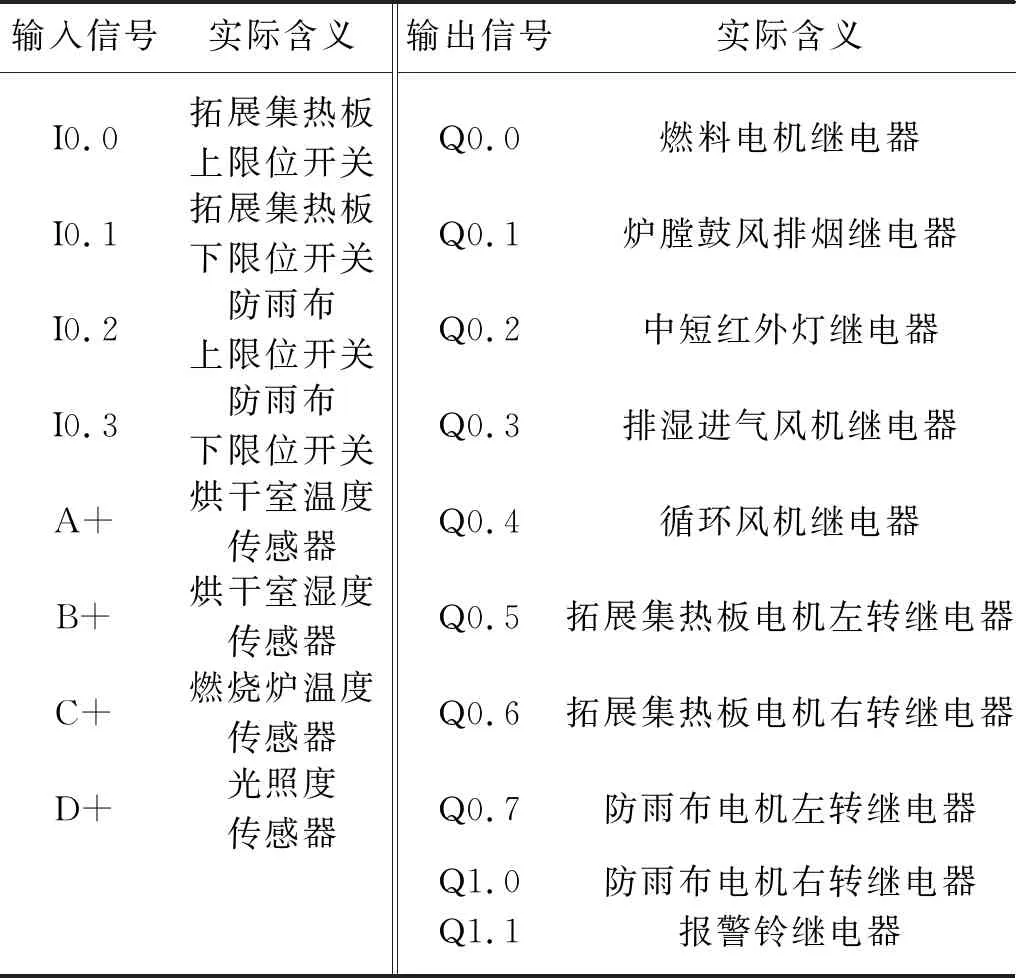

控制系统以PLC为核心,输入信号8个,输出信号10个,其I/O端口定义如表1所示。输入信号由限位开关和传感器信号组成,检测拓展集热板和防雨布的位置,收集烘干房温湿度数据和光照度数据。输出信号由各路中间继电器组成,为抗干扰和保护PLC输出端,在控制各路电机的接触器和PLC输出端之间加中间继电器,由PLC控制中间继电器的线圈,中间继电器控制接触器的线圈,接触器再去控制相应的电机。PLC控制器接线图如图3所示。

图3 PLC控制器接线图Fig.3 PLC wiring diagram

表1 PLC的I/O定义Tab.1 Definition of I/O for PLC

4 控制系统软件设计

本烘干房控制系统基于西门子STEP 7 Micro-WIN和WinCC flexible平台进行软件开发。在烘干作业时,操作人员在触摸屏上输入相关参数后,PLC执行对应的程序,采集温湿度信号和光照度信号之后送给PLC,利用软件编程将传感器4~20 mA的电流信号进行数据转换,得出对应的温湿度和光照度,显示于触摸屏上,再与设定的参数进行对比,最后通过控制各路中间继电器的开闭实现干燥过程中的自动加热、自动除湿、太阳能拓展集热板和防雨布自动展开回收等动作。

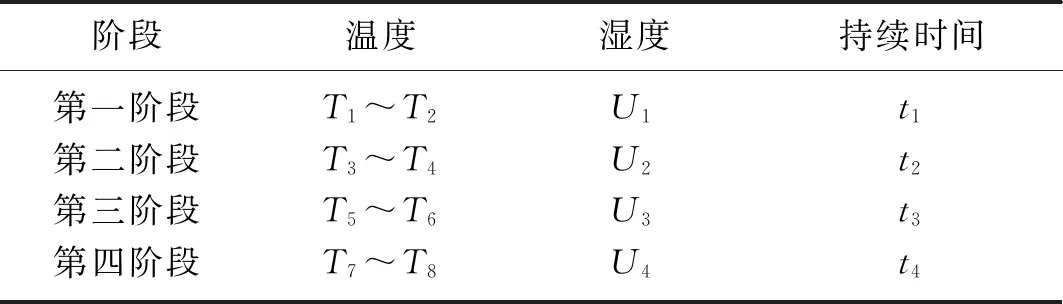

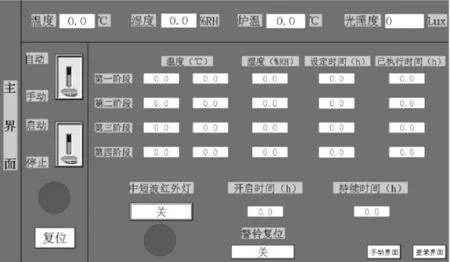

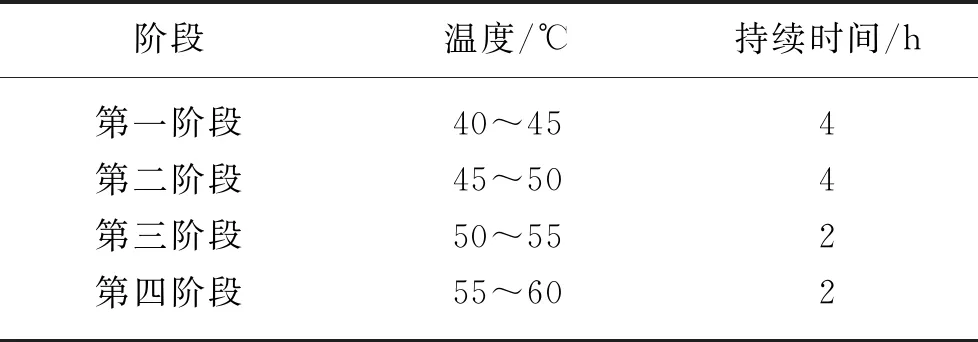

由于不同食用菌的干燥工艺差异较大,为使干燥房能灵活干燥多种食用菌,针对菌类分程变温的干燥工艺[18-20],设置干燥过程的温湿度控制如表2所示,设置中短波红外灯控制如表3所示,表2和表3中的温湿度和时间均为烘干作业前在触摸屏上需要输入的参数,图4为对应的触摸屏主界面。

表2 干燥过程温湿度控制表Tab.2 Temperature and humidity control table in drying process

表3 中短波红外控制表Tab.3 Medium and short wave infrared control table

图4 触摸屏主界面Fig.4 Touch screenmain interface

将食用菌干燥过程分为4个阶段。其中各个阶段的温度变化基于均匀变化的原则,以第一阶段为例:温度区间T1~T2,持续时间t1,则每小时温度变化为(T2-T1)/t1。在干燥作业之前,用户根据需要干燥的食用菌对应的干燥工艺,在触摸屏上设置4个阶段的干燥温度、干燥湿度和设定时间,参数设置完成之后,一启动程序,自动完成整个干燥作业。针对中短波红外干燥,用户可以在触摸屏上选择是否启用中短波红外干燥,如果启用,在触摸屏上设置中短波红外干燥启用的开始时间t5和持续时间t6,即时间t5之后开启红外灯,持续时间t6之后关闭红外灯,如不启用,直接跳过中短波红外干燥程序。

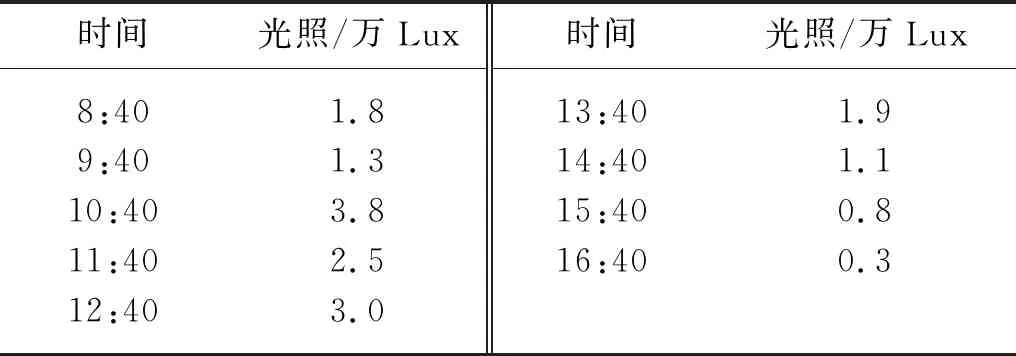

表4是2020年9月扬州市江都区七里村光照数据。主程序如图5所示。

表4 2020年9月扬州七里村光照度数据表Tab.4 Light intensity data of Qili Village,Yangzhou on September,2020

图5 主程序示意图Fig.5 Schematic diagram of main program

针对干燥过程中的4个阶段和中短波红外干燥阶段,分别设置对应的4个阶段子程序和中短波红外干燥子程序,为防止干燥过程中出现温度过高的情况在主程序中设置高温报警程序,为防止干燥过程中生物质燃烧炉熄灭在各个子程序中加入生物质炉防熄灭程序,针对拓展集热板和防雨布设置展开回收程序。

用户将各个干燥阶段温湿度参数通过触摸屏输入程序,将PLC设置为“RUN”模式,光照传感器采集此时光照信号,根据实际情况,设置光照度大于6 000 Lux时,控制器发出指令控制太阳能集热板机电和防雨布电机左转,将太阳能集热板展开,防雨布转到背面,使真空玻璃面暴露在阳光下,集热保温,若光照度小于3 000 Lux,控制器会发出指令收回拓展集热板和防雨布。在触摸屏上将程序设置为自动模式,打开启动按钮,主程序依次执行4个干燥阶段对应的程序和中短波红外干燥程序,所有阶段程序都执行完毕之后,控制器发出指令,收回太阳能拓展集热板和防雨布,直到达到指定位置之后,限位开关会传送信息给PLC结束程序。

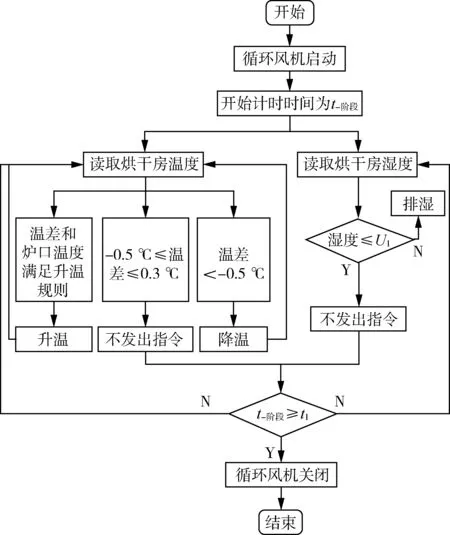

4个干燥阶段的程序类似,只是烘干过程设置的温湿度和持续时间不同。以第一阶段为例,图6为干燥第一阶段的程序流程图,程序开始,循环风机启动,定时器开始计时,t一阶段为第一阶段已经执行的时间,T温差为t一阶段设定温度T设定与干燥房内实际温度的差值,T炉口为热电偶传感器测量到的燃烧炉炉口温度,T1和T2为在触摸屏上设置的第一阶段的温度参数,t1为在触摸屏上设置的第一阶段的持续时间。对于温度控制,温度传感器将烘干室温度送到PLC中,基于均匀变化的原则,每小时温度变化值

图6 第一阶段程序示意图Fig.6 Schematic diagram of the first stage procedure

(1)

t一阶段时刻的理论设定温度

(2)

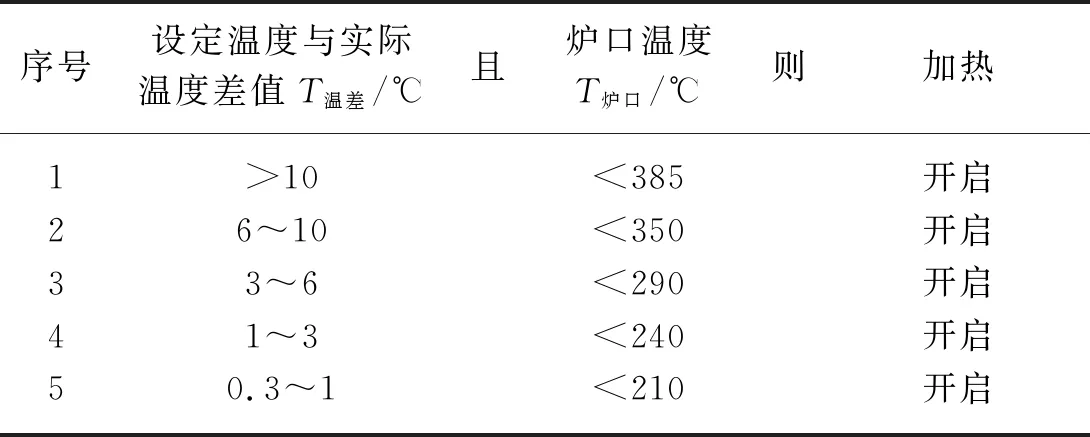

这是一个随时间连续变化的函数,为防止PLC频繁发出控制指令影响控制系统的稳定性和设备的使用寿命,根据实地调试,选取温差区间[-0.5,0.3] ℃,即T温差在-0.5 ℃~0.3 ℃之间的时候,PLC不发出加热和降温的指令。经过调试将T温差分为大于10 ℃、6 ℃~10 ℃、3 ℃~6 ℃、1 ℃~3 ℃、0.3 ℃~1 ℃、小于-0.5 ℃六种情况,将炉口温度T炉口分为小于385 ℃、小于350 ℃、小于290 ℃、小于240 ℃、小于210 ℃五种情况,设置加热控制规则如表5所示,当温差T温差和炉口温度T炉口同时满足条件时,控制器发出加热指令控制燃料电机转动往燃烧炉内加入燃料,控制炉膛鼓风排烟风机转动往燃烧炉内送入足量空气助燃,当两者中有一个不满足条件时,控制器不会发出加热指令。如果温差T温差小于-0.5 ℃,则控制器发出降温指令,控制排湿进气风机开启,将烘干室内的热空气排出去,将冷空气送入烘干室内进行降温,直到温度满足要求。

表5 加热控制规则Tab.5 Heating control rules

对于湿度,湿度传感器将烘干室内的湿度传送到PLC内,与设定湿度U1进行对比,如果大于设定值,PLC控制器控制排湿进气风机开启,将湿空气排出去,直到湿度满足要求,风机关闭。当第一阶段执行时间t一阶段≥t1即设定时间时,循环风机关闭,此阶段程序结束。其余三个阶段的程序执行过程与第一个阶段类似,不再描述。

用户可以根据自身需要干燥的食用菌的工艺,选择是否启用中短波红外干燥,如果启用,用户输入相应参数,执行中短波红外干燥程序如图7所示,计时器开始计时,时间为t红外1,当t红外1≥t5,即设定的中短波红外干燥启用的时间时,为避免辐射能量的浪费,将太阳能拓展集热板和防雨布回收到相应位置,盖住真空玻璃面。中短波红外灯管启用时,开始计时时间t红外2,当执行时间t红外2≥t6,即设定的中短波红外干燥持续的时间时,中短波红外灯自动关闭,结束程序。当中短波红外干燥开始进行之后,PLC不会再根据光照的强弱对拓展集热板、防雨布发出操作指令,防止程序出现错误。

在烘干过程中为避免生物质炉熄灭,在四个阶段执行程序中加入燃烧炉防熄灭程序,如图8所示。

图8 燃烧炉防熄灭程序示意图Fig.8 Schematic diagram of anti extinguishing program for combustion furnace

根据烘干房实际调试情况,当生物质炉炉口温度小于100 ℃,PLC发出指令启动燃料电机和鼓风机进行升温,直到温度大于等于100 ℃;如果炉口温度低于75 ℃,电铃会报警,直到用户复位电铃,电铃才会停止响铃,用户检查炉子是否熄灭,直到温度高于100 ℃,程序结束。

为防止烘干室内的温度失控对烘干造成影响,设置高温报警程序,如图9所示,当烘干室内的温度高于80 ℃,控制器发出指令给电铃报警,用户复位电铃,电铃停止响铃,然后用户查看温度异常原因,使烘干室的温度降下来,直至温度小于80 ℃程序结束。

图9 高温报警程序示意图Fig.9 Schematic diagram of high temperature alarm program

5 样机与试验

为了验证控制系统的可行性,在扬州江都区七里村试制了多能互补干燥房,如图10所示。以鲜香菇为干燥对象,对样机的拓展集热板和防雨布展开回收动作、中短红外波灯通断稳定性、湿度控制稳定性及温度控制精度和香菇的干燥效果进行了试验。

图10 烘干房Fig.10 Drying room

试验结果显示,早晨光照度达到设定要求时,拓展集热板和防雨布自动展开,当傍晚光照不足时,拓展集热板和防雨布自动收回。中短波红外灯在设定的时间到达时自动开启,在设定的持续时间结束后自动关闭。干燥房内湿度高于设定值时,排湿风机会自动排湿直到湿度低于设定值并停止工作,排湿性能稳定。温度在干燥中属于非线性、大滞后的控制对象,本文着重分析系统的温度控制精度,表6为试验设定的各个阶段温度和持续时间,每隔半小时从触摸屏上读取1次温度值,结果如图11所示,可以看出,干燥房初始温度为17.2 ℃,半小时温度达到设定值,干燥过程中实际温度与设定温度之差在±0.8 ℃内波动,控制精度较好。

表6 试验参数设定表Tab.6 Test parameter setting table

图11 温度变化趋势图Fig.11 Temperature trend chart

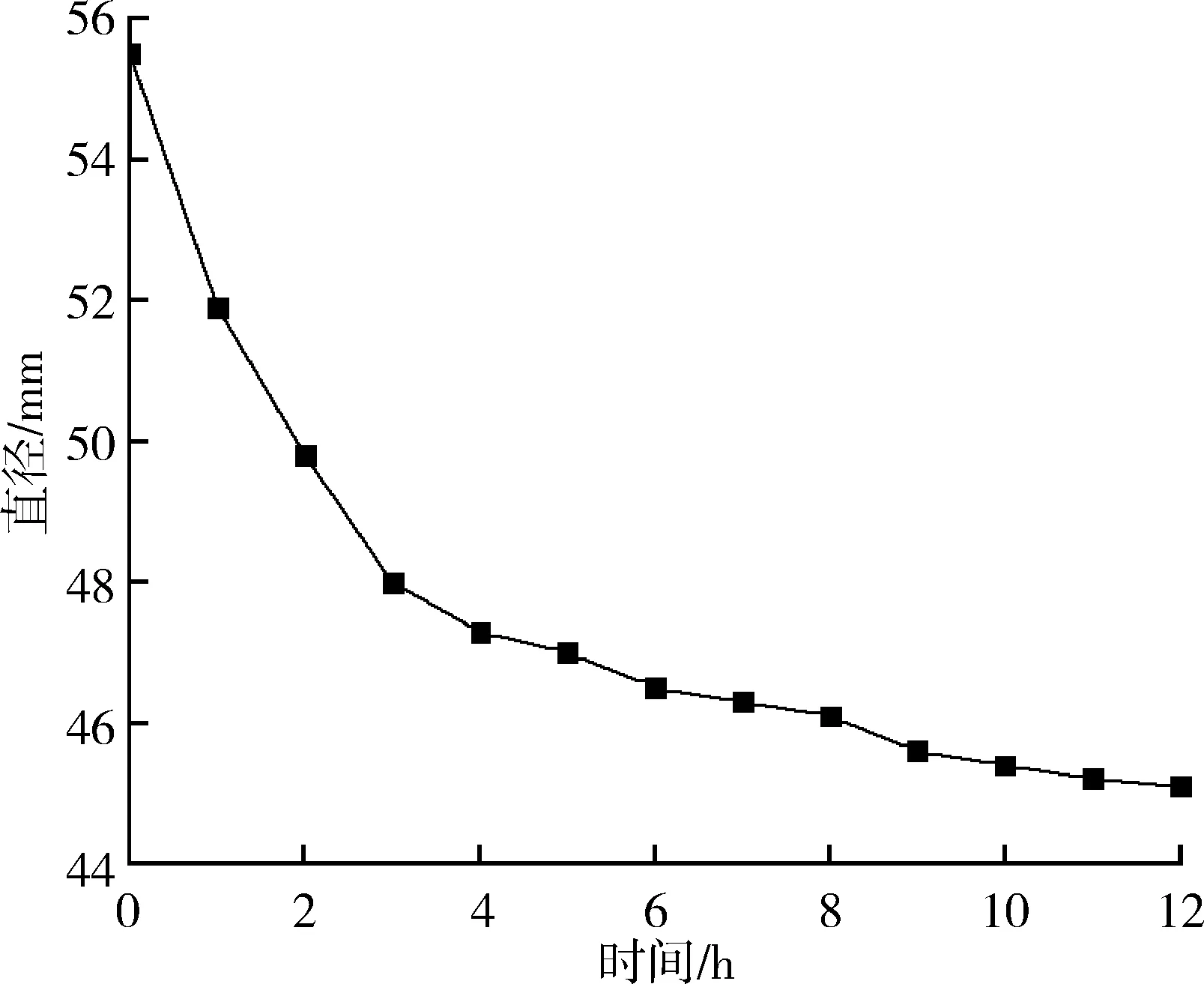

选用购自扬州市江都区七里村农贸市场的鲜香菇进行试验,干燥过程中每隔1小时测量一次香菇质量及直径,结果分别如图12~图13所示。

图12 香菇质量变化图Fig.12 Weight change chart of Lentinus edodes

图13 香菇直径变化图Fig.13 Diameter change chart of Lentinus edodes

可以看出,第一阶段香菇质量和尺寸减少明显,这是因为干燥初期香菇含水量高,大量水分被蒸发出来;第二阶段和第三阶段香菇质量和尺寸变化开始放缓,此时香菇表层水分大部分被蒸发出来,香菇内部水分缓慢向表层渗透,水分蒸发变缓;第四阶段香菇的质量和尺寸变化趋于平缓,此时按压菌盖与菌柄交界处有痕迹但不软,说明香菇含水量已经达到安全储藏湿基含水率13%,干燥完成。

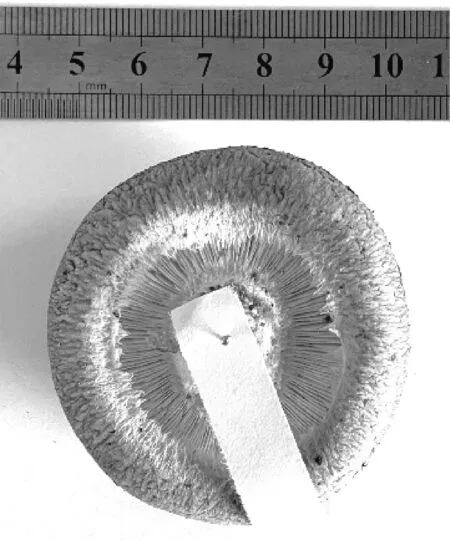

图14为香菇干燥前后的图片,香菇初始质量13.784 g,直径55.5 mm,干燥12小时之后质量2.687 g,直径45.1mm,水分蒸发率80.5%,直径收缩率18.7%,从感官上可以看出干燥结束后的香菇呈黄褐色,菇形完整,香气浓郁。传统电热干燥设备进行香菇干燥需要18 h[21],本文设计的干燥房效率较高。

(a)干燥前

6 结论

1)设计了基于PLC的多能互补烘干房温湿度控制系统,实现了干燥过程中温湿度的自动控制和拓展集热板及防雨布的自动展开回收,简化了人力操作,提高了干燥效率。

2)基于分程变温的干燥工艺,利用STEP7 Micro-Win和WinCC flexible平台进行软件开发,将干燥过程分为4个阶段子程序和1个中短波红外干燥子程序,能灵活满足不同种类食用菌的干燥。

3)利用香菇对多能互补烘干房的中短红外波灯通断稳定性、湿度控制稳定性以及温度控制精度进行了试验,结果表明,中短红外波灯通断正常,排湿风机运行稳定,温度控制精度在±0.8 ℃内,12 h完成香菇干燥,干燥效率高于传统烘干设备。