青贮玉米饲料籽粒破碎装置仿真分析与试验*

2021-09-13刘海涛张炜马军民滕绍民

刘海涛,张炜,马军民,滕绍民

(1.甘肃农业大学机电工程学院,兰州市,730070;2.中机美诺科技股份有限公司,北京市,100083)

0 引言

近年来,我国“粮改饲”不断推进,青贮玉米的应用越来越广泛。玉米现已成为甘肃省第一大作物,常年栽培面积保持在1 000 khm2左右,年产量约5 700 kt,青贮玉米是全株都可以用来作为饲料的玉米品种,已逐步成为现代农业发展的重点[1]。我国现种植的青贮玉米主要有专用青贮型、粮饲兼用型及粮饲通用型。其具有生产周期短、种植密度大等优点,青贮玉米中含水率高达70%~80%,每667 m2青贮玉米作青贮饲料较干饲料可节约淡水4~5 t,十分适合在甘肃等北方干旱地区种植[2]。我国目前的青贮玉米籽粒破碎机械化生产技术仍相对落后,市场上用于青贮玉米籽粒破碎的机型如牧神4QZ-3000A自走式青(黄)贮饲料收获机、中机美诺9565自走式青贮饲料收获机等,它们仍存在破碎率低、能耗高和进料堵塞等问题[3-4]。

随着计算机三维仿真能力不断提高和玉米秸秆离散元模型的逐步完善,模型仿真技术在农业领域的应用已相对成熟。EDEM软件能够仿真颗粒在机器中的运动过程,本文将离散元仿真方法(Discrete Element Method,DEM)与实际田间试验相结合,在前期研究成果的基础上,建立对辊式籽粒破碎装置与全株玉米相互作用的三维有限元模型,分析破碎对辊所受载荷,模拟破碎装置接触工作时的动态过程,应用BPM模型技术解决粘结键问题,直观地了解各个时间段内的颗粒运动状态,通过实际田间试验验证仿真结果的有效性,分析探讨不同作业参数对破碎装置工作性能与青贮玉米饲料质量的影响,以期对青贮玉米破碎机械化构建作业方式及全株青贮玉米籽粒破碎装置的设计具有重要科学研究价值与生产应用前景。

1 整机结构和工作原理

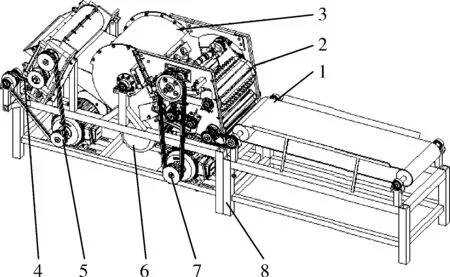

青贮玉米饲料籽粒破碎试验台可分为物料传送带、喂入压平装置、切碎滚筒装置、对辊式籽粒破碎装置、机架和驱动机构等部分,对辊式籽粒破碎装置通过螺栓连接及切碎滚筒机构与试验台机架相连如图1所示。主要技术参数如表1所示。

图1 整机结构示意图Fig.1 Schematic diagram of complete machine structure1.物料传送带 2.喂入碾压机构 3.切碎滚筒装置 4.对辊式籽粒破碎装置 5.Y180M-2电动机 6.Y250M-4电动机 7.Y180L-6电动机 8.机架

表1 青贮玉米籽粒破碎装置主要技术参数Tab.1 Main technical parameters of silage corn kernel crushing device

青贮全株玉米破碎过程主要包括全株传送、喂入压平、切碎抛送和籽粒破碎4个步骤。青贮玉米籽粒破碎装置作业时,动力通过带传动及链传动传递到各级机构中,投入全株青贮玉米秸秆和果穗后,传送带将其喂入装置内,压平后送至切碎滚筒中。切碎滚筒装置内的动刀片高速旋转与固定刀相互配合工作下剪切秸秆和果穗并将其挤压搅拌前进,将物料抛送至对辊式籽粒破碎装置的喂入口处。破碎作业是青贮全株玉米破碎过程中的关键环节[5],通过一对辊将切碎后的物料配合进行压碎完成,最终将成品青贮玉米饲料抛出。

对辊式籽粒破碎装置是青贮玉米籽粒破碎装置的关键核心部件,在各种玉米籽粒破碎机具中均有设置,通过对辊之间配合工作,其作业性能的优劣不仅直接影响破碎籽粒的形状变化,而且是影响全株玉米各部分破碎率和含水率变化的最终环节,决定了破碎质量,关系到牛羊吃入的吸收效率,进而影响到青贮的效果。要求将秸秆压碎成丝状,籽粒破碎成瓣状易于牲畜消化吸收[6]。籽粒破碎装置主要由上破碎辊、下破碎辊、带轮、调距结构等组成,如图2所示。

图2 籽粒破碎装置Fig.2 Grain crushing device1.吊环 2.下破碎辊 3.调距孔位 4.调距弹簧套件 5.光面上带轮 6.上带轮 7.破碎装置壳体 8.上破碎辊

青贮的全株玉米具有一定的硬度,含水率较高,利用破碎辊提供的外力将其破碎,从而获得大小合适的青贮饲料。本机构所使用的破碎辊的结构和磨辊、轧辊相似。设计喂入机构口宽600 mm,对式破碎辊间隙1~15 mm;籽粒破碎装置口宽625 mm,破碎辊长610 mm,直径208 mm;破碎辊皮带槽轮(上破碎辊),顶径145 mm,顶径口宽17 mm,槽深16.6 mm;破碎辊平带轮(下破碎辊)外径155 mm,皮带选用上底16.54 mm,下底9.3 mm,腰长11.84 mm的梯形皮带,采用两结构相同的对式破碎辊,如图3所示。本装置将下破碎辊设计为浮动辊且为高速辊,考虑到控制结构尺寸及籽粒破碎率的设计要求,浮动辊变位方式选用压簧滑动导轨变位方式,浮动辊浮动范围即对辊间隙可调范围,对辊间隙可调范围为1~15 mm。同时将上破碎辊正常转速范围设计为2 486~4 143 r/min可调,符合技术特征要求[7]。破碎辊齿形为齿高2 mm、齿顶宽1 mm的45°上下咬合梯状锯齿,沿轴向、径向均布。

图3 对式破碎辊Fig.3 Opposite crushing roller

2 对辊作业时的全株玉米受力分析

在对辊作业状态下,由于将下破碎辊转速v1设计成大于上破碎辊转速v2,两破碎辊间存在一定的相对速差,因此两辊对已经切碎的全株玉米的作用力除了正压力N1、N2和摩擦力f1、f2外,全株玉米还受两破碎辊之间的剪切力F1、F2。另外受重力作用G,但由于切碎后的玉米物料单个块质量较小,可以忽略不计。工作时秸秆或者玉米受力分析如图4所示。f与N垂直,两辊轴心连线与N间的夹角为α。两辊采用相同直径且相同材料。设籽粒内部结合力为Fc,则当F1-F2>Fc或P1-P2>Fc时,籽粒或秸秆可得到有效破碎。

(a)全株玉米受力

在对辊式籽粒破碎装置破碎全株青贮玉米时对辊部分所受的力最大而产生变形,使两辊之间产生相对弹性位移,因此对破碎机的对辊部分刚度提出一定要求[8]。本对辊式籽粒破碎装置设计为两个破碎辊表面均满布锯齿,对物料压碎效率高;下辊为浮动辊,整体结构合理,破碎辊材料性能指标强;对辊工作间隙可通过调节压簧长度控制预紧力达到1~15 mm之间;两破碎辊的差速通过调节带轮直径及电动机转速控制在25%以内,进一步增大了上下破碎辊对物料的剪切作用,使籽粒破碎率达到要求;同时将下破碎辊带轮为光面带轮,皮带与光面带轮之间会产生滑动,即可解决破碎辊转速过高时,过载烧伤轴承问题。

3 全株青贮玉米离散元模型

3.1 全株玉米压缩、剪切力测定

全株青贮玉米由玉米秸秆、玉米芯、玉米籽粒3个部分组成,其测定难度较大[9]。本次试验在甘肃农业大学机电工程学院联合力学实验室进行试验,先对全株青贮玉米进行含水率的测量。利用TD50002A电子天平,在使用仪器前,将右下角水银对中校准,测量的过程中不再挪动仪器,为了减小数据误差,从不同玉米植株选取各5个试样,做重复试验,记录试样初始质量为m1,之后进行烘干操作,待试样质量恒定不变时记录数据为m2。取平均值后测得全株玉米含水率为80%。计算全株玉米整株含水率

(1)

之后通过抗压、抗剪强度测定[10],选用E43.104微机控制电子万能试验机和质构仪分别对秸秆、玉米芯、玉米籽粒进行压缩、剪切试验。试验辅助工具有压缩剪切夹具、刀片、游标卡尺等。试验材料选择蜡熟期玉米秸秆,秸秆直径(25±5)mm,去除叶片后筛选出表面光整的秸秆,截取成长度50 mm的无节试样,玉米芯取直径(30±5)mm,截取长度50 mm,玉米籽粒选取锥形玉米粒,同时对上述试验材料进行标记。

试验中分别以4 mm/min为加载速度进行压缩和剪切试验,重复进行5次,压缩试验如图5所示,剪切试验如图6所示,由传感器完成各项数据收集,通过计算机观测数据,结果取平均值以减小数据误差。图7分别为玉米秸秆、玉米芯、玉米籽粒压缩过程载荷—位移变化曲线。可知,玉米秸秆和玉米芯轴向压缩最大临界破裂载荷均近似为2 360 N,玉米籽粒轴向压缩最大临界破裂载荷近似为48 N,通过观测数据图像,试验材料在加载后出现线性变形、突变、屈曲3个阶段。在剪切试验中玉米秸秆和玉米芯径向最大临界剪切力分别为625 N和840 N,如图8所示,玉米籽粒径向最大临界剪切力为23 N,可以看出当达到物料的最大临界剪切力,载荷—位移曲线发生突变,此时物料表皮被切穿,在玉米籽粒剪切过程中,当第一次载荷—位移曲线发生突变时,此时玉米籽粒表皮被切穿,达到最大临界剪切力后,载荷—位移曲线发生突变,此时物料被切断。

图5 压缩试验Fig.5 Compression test

图6 剪切试验Fig.6 Shear test

(a)玉米秸秆和玉米芯轴向压缩

(a)玉米秸秆和玉米芯径向剪切

3.2 虚拟试验参数确定

因玉米芯和玉米秸秆类似,将其设定为性质接近的物料参数。用排水法测量玉米籽粒以及秸秆的体积,测出质量,得出两者密度。随机选取5棵植株,玉米籽粒分别有623粒、560粒、589粒、414粒、417粒,模拟实际喂入量一次喂入30株,经过计算出玉米籽粒数量为78 090颗。在EDEM模拟中,将玉米籽粒直径设定为10 mm,秸秆直径25 mm,长度为50 mm。通过查资料以及参考相近性质颗粒的参数[11],EDEM模拟中用到的物料相关系数如表2所示。

表2 材料基本参数Tab.2 Parameter setting of EDEM material

运用理论计算得到粘结参数,查到玉米秸秆和玉米籽粒的恢复系数以及静摩擦系数、滚动摩擦系数[12],在破碎过程中假设3种材料不会分解,也没有相对滑动,在物理属性中将particle to particle和particle to geometry中接触模型设为Hertz-Mindin(no-slip)。表3为接触系数,表4为BPM粘结参数。

表3 接触系数Tab.3 Contact coefficient

表4 BPM粘结参数Tab.4 Bonded parameters of BPM

3.3 模拟仿真试验影响因素选取

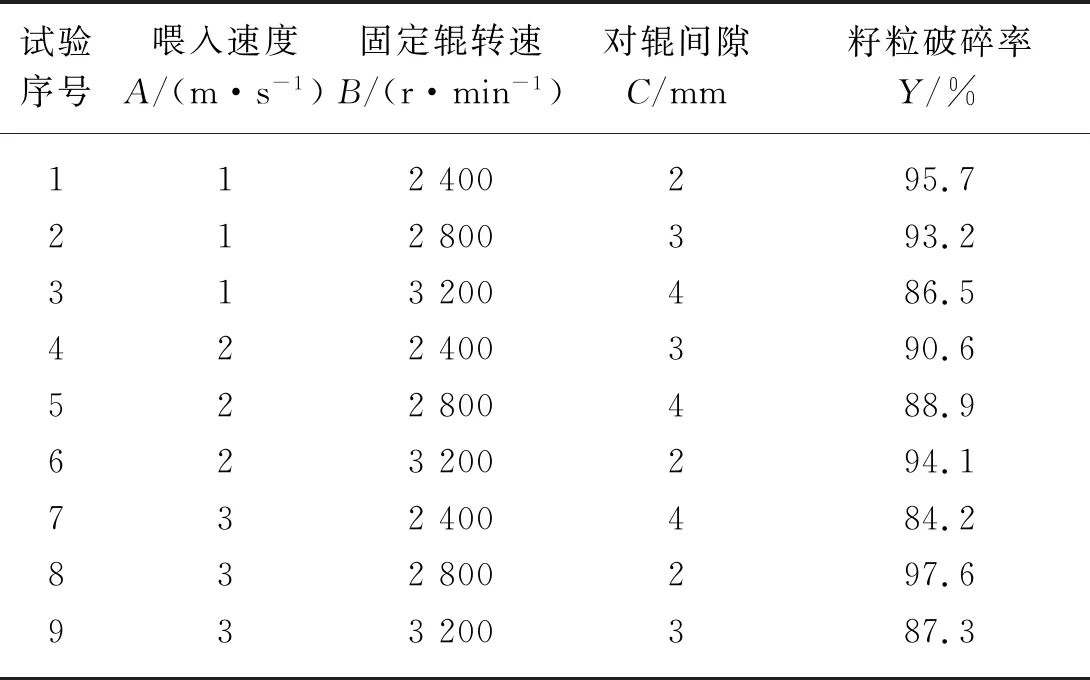

选择实际田间试验过程中对破碎效率最大影响因素用于模拟过程中,本文使用SPSS21.0对2019年在甘肃武威双城田间试验数据,如表5所示,进行三因素方差分析,分析结果如表6所示。

表5 籽粒破碎田间试验Tab.5 Field experiment of seed crushing

从表6可分析研究喂入速度A、固定辊转速B和对辊间隙C对于籽粒破碎率Y的影响关系。从表6可以看出:喂入速度A没有呈现出显著性(因F=3.464,且p=0.224>0.05),说明喂入速度A并不会对籽粒破碎率Y产生显著影响,喂入速度的大小对籽粒破碎率的影响较小;固定辊转速B也不显著(p=0.073>0.05),说明固定辊转速B对籽粒破碎率影响较小;对辊间隙C对籽粒破碎率Y的影响是显著的(p=0.015<0.05),这就说明其主效应存在,对辊间隙C会对籽粒破碎率Y产生差异关系,籽粒破碎率受对辊间隙影响较大。最终选取不同对辊间隙作为EDEM模拟过程,调节参数。

表6 三因素方差分析Tab.6 ANOVA results of three factor

4 破碎过程数值模拟

4.1 建立模型

先采用Solidworks2017建立对辊式破碎装置模型,将模型导入EDEM中,如图9所示。整个模拟过程中,将对试验结果没有影响的一些零件合并为一个整体,只模拟破碎辊破碎全株玉米过程部分[13]。

图9 破碎装置三维模型图Fig.9 Three-dimensional model of crushing device

在EDEM模拟中,先在SW中建立玉米秸秆和玉米籽粒三维模型,导入EDEM软件中生成玉米秸秆和玉米籽粒离散元模型如图10所示,之后立即给颗粒添加bond粘结键以便牢固粘结。

图10 玉米秸秆、玉米籽粒颗粒图Fig.10 Corn stalks and corn kernels

将建立好的离散元模型,添加进计算域内,仿真计算时采用颗粒替换法。为缩短仿真计算时间,节省资源成本,仿真过程中只生成2个玉米秸秆和2个玉米籽粒离散元模型,如图11所示。

图11 玉米秸秆破碎过程Fig.11 Corn stalk crushing process

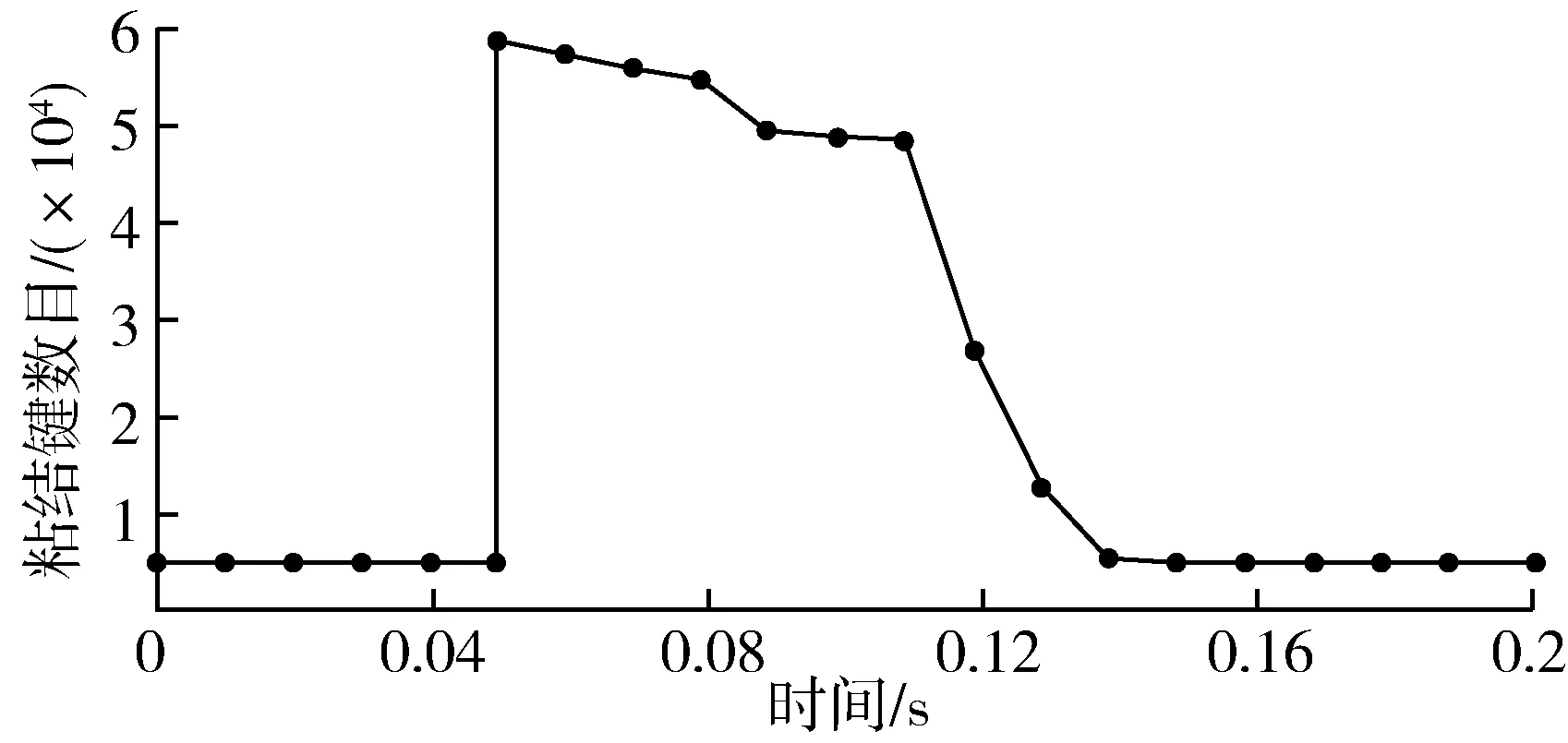

4.2 粘结键数量变化过程

在模拟时,将下落速度设为固定值。在投入量不变的情况下,通过计算生成的粘结键总数量和破碎的粘结键总数量,来计算破碎效率。在实际装置中,对辊间隙可调节范围为1~15 mm,因此,设置了破碎辊在额定转速2 800 r/min下的4种不同间隙,模拟间隙分别为2 mm,6 mm,10 mm,14 mm。观察在不同间隙下的破碎状况。从EDEM中截取0.2 s内,不同对辊间隙下的粘结键数量变化过程曲线如图12所示。从图12中可以看出计算域内共生成58 034个粘结键,证明模型粘结充分。整个过程中,在玉米秸秆和玉米籽粒与对辊直接接触阶段发生快速破碎,粘结键数量急剧下降。破碎后的玉米秸秆、籽粒与对辊及壁面反复发生相互碰撞揉搓作用,粘结键破碎数量呈稳定减少趋势。最后,物料停止运动不再发生破碎,粘结键数量则保持不变。

在额定转速下,观察EDEM模拟仿真过程,物料在0.05 s发生替换,生成粘结键,接触到破碎辊后,发生粘结键断裂过程,进行破碎的物料以及颗粒从破碎辊中抛出或从对辊间间隙穿过去,部分物料粘结在破碎辊上或者反弹回出口,无法顺利到达出料口。

(a)2 mm间隙

比较不同的对辊间间隙情况,绘制出粘结键数量变化过程曲线,由图12可知,当间隙为2 mm时,粘结键断裂数量达到最高,之后随着间隙的增加,粘结键断裂数量呈减少趋势;同时,破碎效率也呈现出慢慢减少的状态。间隙为2 mm时,破碎效率有所提升,但在实际生产中,随着破碎的时间延长,粉末物料不断增多,籽粒及残渣易附着在破碎辊内壁上,为了保证在实际中的破碎效率,因此间隙应该设为2 mm最佳。研究不同间隙对籽粒破碎率的影响,发现在一定程度上,间隙减小,破碎率增大,但间隙过小籽粒破碎效果也不理想。如果间隙过小,会造成物料堆积在破碎辊内,不能通过破碎辊,破碎时间增加,也增加了破碎所需的动力;间隙过大,物料快速通过对辊,降低破碎效率。将模拟时间设置为0.2 s,模拟发现,当破碎辊间隙为1 mm 时,截取在第0.2 s时的破碎状态,发现入口处有大量物料堆积反弹,造成破碎不充分、破碎时间增加,导致后序进入的物料堆积在破碎辊内,增加了破碎所需动力,从而减小机器使用寿命。相比其他间隙,没有出现进口处堵塞的情况。

4.3 破碎后物料形状分析

在实际工况下,由于秸秆作物茎叶穗的长势不均匀等因素,全株青贮玉米破碎过程相对复杂,破碎后的物料形状及尺寸各不相同,很难保证所有物料都满足破碎质量要求。据DB 22/T 2029—2014和DG/T 053—2017《饲草揉碎机》的要求,秸秆在青贮玉米饲料籽粒破碎装置中经过切断、破碎等物理过程后形成长度为10~180 mm,且几何宽度不大于5 mm的丝状物料,才能满足牲畜食用要求。所以本次模拟以相同喂入速度,在额定2 800 r/min转速的对辊的情况下,分析了不同对辊间隙破碎后的物料形状,大部分粘结键受到外力作用断裂,破碎为小颗粒,部分未断裂的粘结键形成块状颗粒群通过对辊,粘结牢固,将不同间隙下破碎得到的破碎的数量加以统计,使用破碎效率公式(2)得到破碎率。籽粒破碎率在2 mm时,此时破碎率达到96%。

(2)

式中:PS——籽粒的破碎率,%;

α——粘结键总数量;

β——未断裂的粘结键数量。

5 试验验证

为验证数值模拟结果的准确性,进行试验验证。试验于2020年9月10日,课题组在甘肃武威双城成功试制出可平稳运行的青贮玉米籽粒破碎装置样机,并在厂房空地进行试验,如图13所示,试验材料为5 h内从田地里收割下来的蜡熟期新鲜全株青贮玉米。试验前,在现场取5根青贮玉米,测量得平均植株高度为2 350 mm,直径约20~35 mm,玉米果穗直径45~60 mm。试验开始前,连接变频器与电机之间的各组电路,空载调速,调试确保装置各机构运转正常,同时厂房地面清洁干净。试验选取30个植株为一组,一次性传送入压平机构。

图13 性能试验现场Fig.13 Performance test site

试验测量方法:试验过程中通过调节预紧力螺母和加垫片,调整对辊间隙,分4组不同间隙,每个试验重复3次,从出料口收集不少于1 kg的青贮饲料样品,挑选全部籽粒进行称重,再在全部籽粒样品中选出无损玉米籽粒进行称重,计算籽粒破碎率,对试验结果进行测定与评价,将样品总量叠加后按式(3)进行计算,结果保留1位小数。

(3)

式中:PS——籽粒的破碎率,%;

x——籽粒总质量,g;

y——未开裂破损籽粒总质量,g。

试验所得的试验结果和试验样品如表7、图14所示。

表7 性能试验结果Tab.7 Performance test results

图14 试验样品Fig.14 Test sample

青贮玉米籽粒破碎装置可满足全株青贮玉米喂入要求,秸秆切碎长度符合NY/T2088—2011《玉米青贮收获机作业质量》标准,籽粒破碎率高,高达90%,可通过调节喂入速度、切碎滚筒转速及对辊间隙等参数控制试验结果。喂入速度1 m/s、固定辊转速2 800 r/min和对辊间隙2 mm时,籽粒破碎率在此时达到96.3%,在实际测试过程中,适当增加喂入量可提高工作效率,但喂入量过大会导致物料的堵塞情况,所以实际生产率要小于一般大型青贮机的理论生产率[14]。观察全株玉米青贮饲料破碎后的情况,发现玉米籽粒及秸秆为黄绿色,质地良好,紧压后较为湿润且无水滴,根据初步感官评价,试验台所制饲料属于优级全株青贮玉米饲料[15]。数值模拟结果与试验结果相一致,仿真值与试验值偏差保持在10%以内。

6 结论

1)本文设计了以动力源为电动机的对辊式青贮玉米籽粒破碎装置的结构。通过受力分析和力学特性试验,选取了含水率为80%的青贮玉米植株,其玉米秸秆和玉米芯轴向压缩最大临界破裂载荷均近似为2 360 N,玉米籽粒轴向压缩最大临界破裂载荷近似为48 N,玉米秸秆和玉米芯径向最大临界剪切力分别为625 N和840 N,玉米籽粒径向最大临界剪切力为23 N,得出了粘结参数并建立了秸秆和玉米籽粒颗粒粘结模型(bonded particle model,BPM)。

2)运用三因素方差试验数据分析,选定最大影响因素破碎辊对辊间隙,使用SolidWorks进行三维建模,在仿真后,发现间隙为2 mm时的破碎率优于其他间隙的破碎效率。但本文的研究过程相对简易,参数特性选择了含水率高的青贮玉米,并仅对2个等直径的秸秆和2个相同的锥形玉米籽粒破碎过程进行了仿真试验研究,因此,存在一定的局限性。

3)确定了破碎装置各项工作参数,并对EDEM仿真结果进行了田间试验验证。试制成的装置试验各项指标符合国家标准和行业标准要求,当对辊间隙为2 mm时,破碎率达到最大值,仿真结果与试验结果保持一致。不同间隙的仿真值与试验值数据偏差保持在10%以内,证明了将离散元法应用于全株青贮玉米籽粒破碎研究是合理的。对辊式青贮玉米籽粒破碎装置在正常工况下运行平稳,未出现堵塞现象,表明仿真试验结果合理,所得的试验结果可作为青贮玉米饲料籽粒破碎机实际破碎作业依据。