辣椒穴盘苗机械化移栽研究进展*

2021-09-13胡双燕胡敏娟王佳

胡双燕,胡敏娟,王佳

(农业农村部南京农业机械化研究所,南京市,210014)

0 引言

辣椒、番茄等茄果类蔬菜是人们日常生活中不可缺少的蔬菜类型。我国的辣椒种植面积占世界总面积的40%,是世界上最大的辣椒生产国与消费国。截止到2020年4月份,我国有28个省进行辣椒的种植,种植面积超过2 000 khm2,占我国蔬菜总种植面积的12%[1]。辣椒是经济效益较为可观的蔬菜之一,露天栽培的辣椒每公顷收益可达9万元以上,经过日光温室等设施栽培的辣椒,每公顷的收益可以达到150万元以上[2]。辣椒产业的发展对我国蔬菜产业的发展起到推动作用,在农民增收方面也发挥着重要作用。

近些年,辣椒育苗移栽的生产方式受到广泛认可,不过人工移栽的方式劳动量大,人工成本也逐年升高,育苗移栽的劳动时间约占总劳动时间的30%,劳动力成本占总生产成本的50%[3]。目前我国农村劳动力外流严重,从事农业生产的多为中老年群体,对于需要付出大量体力的移栽工作力不从心,而且雇佣劳动力的费用逐年升高,提高辣椒移栽的机械化水平、研制出适合我国国情的轻简化自动移栽机械就显得非常重要。我国开始重视蔬菜移栽机械化的研究,由于我国各大辣椒种植区气候、农艺等差异,导致辣椒种植方式多样,加大了我国辣椒移栽机械研制难度。本文通过对国内外的半自动、全自动辣椒机械化移栽的研究现状进行分析,阐述移栽原理和关键部件的同时,指出各自的优缺点,对其未来的发展提出可行性建议。

1 机械化移栽关键环节

辣椒育苗移栽是辣椒种植环节中最关键的一个环节,辣椒穴盘苗育苗移栽质量好坏关系着辣椒产量和品质高低。辣椒穴盘苗移栽的机械化程度也在一定程度上反映出辣椒生产种植全过程的整体机械化水平。辣椒穴盘苗机械化移栽的基本环节如下。

1.1 育苗环节

不论是人工移栽还是机械移栽,育苗环节都是保证移栽质量的首要环节[4]。辣椒属于茄果类蔬菜,目前国内外对此类蔬菜主要采用的育苗方式是穴盘苗育苗,除此之外还有基质块育苗、无土栽培育苗等其他形式。20世纪60年代开始,美国等国家陆续在育苗移栽过程中使用穴盘,穴盘育苗[5]给蔬菜、花卉的后续生长和种植品质带来更好的提升。穴盘育苗具有机械化移栽适配程度高的优势,半自动、全自动辣椒移栽机配套使用的穴盘大多为128穴,目前,对于穴盘苗育苗农艺上的研究较多,基质配比、苗期管理、产量品质等研究不胜枚举,却缺乏对育苗质量与机械化移栽质量相关性的研究。江苏省农业科学院唐玉新等[6]提出与辣椒移栽机械相配套使用的辣椒育苗标准,从基质类型、种子处理到育苗标准进行了详尽的规范,规范化的育苗环节为后期辣椒移栽环节准备了适合机械化移栽的辣椒穴盘苗。

1.2 取苗环节

取苗环节是辣椒移栽机作业过程中最为重要的环节之一,其过程主要是通过取苗机构将穴盘苗从穴盘中取出,并移送至栽植部件。辣椒穴盘苗半自动、全自动移栽机最主要的区别就是是否能完成自动化取苗的过程。半自动移栽机械虽然栽植过程实现了机械作业,但取苗、投苗作业仍然需要人工完成,劳动强度大、效率低。全自动移栽机械能够做到取苗、送苗、栽植全程自动化,具有工作效率高、人工成本低的优势,成为目前移栽机械研究的重点与热点。

1.3 栽植环节

栽植环节是移栽机工作过程中直接与土壤接触的环节,辣椒穴盘苗栽植属于单株定植过程,虽然单株定植有利于提升茄果类蔬菜的产量和品质,但是对于栽植直立度要求更加严格。栽植环节中的定植过程可以按定植工作原理分为打穴定植和开沟定植[7]两大类,其中打穴定植主要适用于穴盘育苗的叶菜和茄果类蔬菜等,适用范围广阔;开沟定植主要适用于甘薯、大葱等裸苗等,适用范围有限。半自动移栽机划分为吊杯式、链夹式、挠性圆盘式、导苗管式等就是根据栽植部件的工作原理作为划分依据的。

2 国内外辣椒机械化移栽装备发展现状

2.1 半自动移栽机

欧美和日本等国家发展移栽机械较早,20世纪初期就研制出结构简单的栽植工具,到20世纪50年代就已经研制出多种结构形式的半自动移栽机,并将其应用于蔬菜生产中。20世纪80年代,半自动移栽机械研究已经比较全面[8]。我国在20世纪60年代开始旱地移栽机械的研究,研制的重点主要是水稻、棉花等作物的移栽机械,20世纪70—90年代,经历了裸根苗移栽、钵苗移栽、穴盘苗移栽半自动机械的研制[9]。目前,我国已经研制出多种机构类型的半自动穴盘苗移栽机械。不过国内开发的旱地移栽机主要是仿制国外的半自动移栽机并进行改进,因此,国内外的半自动蔬菜移栽机械种类和原理基本一致,大致可以划分为以下几种类型。

2.1.1 吊杯式移栽机

吊杯式移栽机构[10]的显著优点是能在膜上打孔,不伤苗,适合根系不深、不发达以及钵体容易破碎的钵苗的移栽。我国生产的2行半自动吊杯式移栽机,主要应用于番茄、辣椒等茄果类蔬菜的移栽,一些移栽机只适合土质较硬的黏土,而沙土比较松散,在沙土环境下作业时,就会造成膜上覆土量过大,导致埋苗,使用范围受限。

2.1.2 链夹式移栽机

链夹式移栽机构依靠着链条作为回转机构,人工将秧苗放置在钳夹上,秧苗在钳夹上随链条做圆周运动,完成秧苗的栽植过程。国内外研制推广的钳夹式移栽机主要有日本KN-P6大葱移栽机,采用开沟自走的方式进行移栽工作,工作效率较低,只有0.013~0.02 hm2/h[11]。我国生产的2ZT型移栽机和UT-2型移栽机,虽然链夹式机构稳定性得到提升,但移栽速率依旧较低,且容易伤苗,存在着株距不易调节的弊端,只能用于大葱等裸苗移栽,不适合辣椒等茄果类蔬菜的穴盘苗移栽,通用性较差,使用范围有限。

2.1.3 挠性圆盘式移栽机

挠性圆盘式移栽机构[12]具有结构简单的优势,在栽植过程中,当圆盘张开时,依靠人工将幼苗放入,随后运动至聚点将秧苗夹紧,当运动至放苗位点时圆盘张开,秧苗落入沟中,由覆土镇压装置完成穴盘苗的定植。国内外主要推广使用的机型有日本研制的CT-4S 型甜菜移栽机、我国研制的2ZT-2型纸筒甜菜移栽机和2ZS-3型甘蓝补水移栽机。机构采用两片挠性圆盘夹持秧苗,优势是不易伤苗,对株距有较好的适应能力,但是圆盘(橡胶材料)容易损伤,与链夹式移栽机类似,都是比较适合甘蓝、甜菜移栽,由于对不同的类型的土壤适应性较差,栽植深度的稳定性不高,不太适用于辣椒等对栽植深度要求较高的茄果类蔬菜的移栽。

2.1.4 导苗管式移栽机

导苗管式移栽机构[13]主要是依靠秧苗自身的重力作用,经过导苗管,落入到开好的沟中,完成栽植工作。国外主要推广使用的机型有意大利的Maxi Multipla导苗管式蔬菜移栽机[14]。我国主要推广使用的机型有中国农业大学研制的2ZDF型半自动导苗管式移栽机,作业行数为2~6行。这种机构的自由度高,可以保证较好的秧苗直立度、株距均匀性和深度稳定性,栽植效率较高,不伤苗,也不会出现窝眼的现象,适用于茄果、烟草等打穴定植的作物。但导苗管式移栽机结构相对复杂,造价不菲,推广使用受限。

2.1.5 输送带式移栽机

输送带式移栽机主要是通过人工将基质块、穴盘苗取出,将其摆放在输送带上,通过输送带带动至分苗、落苗位置,随后通过分苗装置推入栽植部件,入沟定植。输送带式移栽机起源于美国,后来欧洲发达国家对此机构进行深入的研究和改进,主要推广使用的机型有意大利TRE TREMATIC型移栽机等。输送带式移栽机最大的优势是高速、高效的移栽,移栽速度是半自动移栽机类型中最快的,但是输送带式移栽机对于穴盘苗的基质要求较高,主要适用于基质不易破损、站立稳定的基质块育苗。我国辣椒穴盘苗育苗质量不一,限制了输送带式移栽机的推广使用。

尽管国内外的半自动移栽机种类多样,适用作业对象众多,可以完成多种蔬菜的移栽,但是由于工作需要人工辅助喂苗,对劳动力需求较大。作业效率低,移栽效率仅为人工移栽的3~5倍,半自动移栽机的工作效率逐渐不能满足人们日益增长的蔬菜移栽的需求,提高辣椒移栽的机械化水平、研制出适合我国国情的全自动移栽机械就显得非常重要。

2.2 全自动移栽机

2.2.1 国外全自动移栽机

20世纪80年代,欧美、日本等发达国家开始了全自动移栽机的探索,全自动移栽机与半自动移栽机最大的区别是实现了全自动取苗过程,不再受到人工喂苗速度的限制,移栽效率得到大幅度提升。

欧美、日本等发达国家在进行全自动移栽机的研制和开发过程中,还重视农机与农艺配套发展。在21世纪初期,各个国家就开始将农业生产中的种植技术、整地技术、蔬菜种植技术以及育苗移栽技术相互配套,形成相应的体系。与移栽作业相配套的育苗、整地技术也逐渐发展起来。国外蔬菜种植种类较少,育苗专业化程度高、研制出的蔬菜移栽机大多通用性较强,往往一种移栽机可以满足多种蔬菜穴盘苗的移栽要求。

各种移栽机在原理上也是多种多样,有电机结合式,也有纯机械形式的,还有采用机、电、液方式相结合的形式,既有穴盘苗移栽机也有压缩基质苗自动移栽机。国外的全自动移栽机主要可以划分为两大类型:一种是适合欧美大面积种植使用的多行宽幅作业的全自动移栽机,另一种是适合日本土地特点的单行小型全自动移栽机。全自动移栽机作业流程基本包括取苗、送苗、栽植三大环节。各种机型最主要的区别在于取苗关键部件的差异,将全自动移栽机按照取苗方式进行划分大致可以划分为整排钵苗扎取基质式、单株钵苗夹取钵体式、整排钵苗底端顶出与夹取钵体相结合式三种类型。

1)整排钵苗扎取基质式。英国Fountain的全自动移栽机是一种5行全自动移栽机,主要适用于草莓、辣椒等钵苗移栽,通过将育苗盘水平放置,扎取基质式取苗最大的特点是可以一次取一整行,可以达到7 200株/h的工作效率,与此同时,还制定了一系列相关标准,具有通用性强的优势。美国研制的RTW系列的全自动穴苗移栽机,也是采用扎取基质式的取苗方式,采用气缸推动辊道输送穴盘苗的方式,从侧面完成穴盘苗的抓取和移送工作。该机构最大的优势是可以通过对抓取高度的调整,进行不同高度穴盘苗的移栽。

2)单株钵苗夹取钵体式。竹山智洋[15]发明的自动移栽机采用栽植爪夹取苗钵式的取苗方式。其驱动部件是由两套行星轮系通过串联方式组成,其中一套行星轴是作为输出运动驱动栽植爪完成取投苗动作,另外一套行星轴驱动栽植爪完成栽植动作。机构效率有很大程度的提升,但这种方式取苗运动轨迹复杂,造价比较高。洋马PF2R型乘坐式全自动移栽机[16]也是采用这种取苗方式,适用于辣椒、番茄等采用128穴穴盘育苗的蔬菜,可以一次性完成开沟、取苗、栽植、覆土、镇压全过程,但是仅适用于128穴、200穴的可弯曲穴盘,通用性较差。Yang等[17]在工业机器人ADEPT-SCARA基础上,使用其带有传感器的滑移指针作为末端执行器,利用顶部的视觉传感器检测穴盘苗的位置,利用力觉传感器可以对夹苗钵的力进行控制,可以有效地减少末端执行器对苗钵造成的损伤。该技术需要配备相应的输送装置,主要适用于育苗工厂等工厂化生产使用,对于适用条件的要求较高。

3)整排钵苗底端顶出+夹取钵体式。意大利Futura全自动蔬菜移栽机,顶出夹取式[18]的原理是首先在顶苗杆的作用下将整排穴盘苗进行顶出,再利用取苗爪对穴盘苗进行夹取取苗,工作效率可以达到8 000 株/h,可以完成辣椒、番茄、生菜、卷心菜等多种蔬菜的穴盘苗移栽。澳大利亚生产的Williams16行自动移栽机,可以同时进行16行的自动移栽,也是采用顶出夹取式的取苗方式,取苗爪采用液压、气动控制等技术,提升了取苗的精度和准确性。意大利的Urbinati RW32移栽机同样采用顶出夹取式的取苗方式,该机构最大的优势是可以实现自我诊断功能和连续种植,工作效率高达36 000株/h。

2.2.2 国内全自动移栽机

近几年,我国在蔬菜移栽机的研制方面也有很大的进步,逐渐的从半自动向全自动转变,目前,我国推广使用的辣椒穴盘苗移栽机主要是半自动移栽机,全自动移栽机还处于研制与开发阶段,未有进行推广使用的机械。未来随着我国育苗移栽技术的不断成熟,全自动移栽机也会随之推广使用,会为农业生产提供更高的效率和更大的便利,具有广阔的发展前景。由于我国辣椒种植面积广阔,种植区域的土壤、气候条件存在较大差异,因此国内研制的辣椒穴盘苗全自动移栽机可以根据作业环境的不同进行划分为:露地全自动移栽机、覆膜全自动移栽机、设施全自动移栽机三种类型。

1)露地全自动移栽机。张振国等[19]基于辣椒大田生产使用背景下,采用顶夹组合式取苗方式,设计出一种适合旱地辣椒穴盘苗移栽使用的全自动移栽机,通过顶杆将穴盘苗顶出,再利用机械手抓取,抬升装置将苗送至穴盘苗输送带上方,机械手松开,完成整个取、送苗过程。机构适用于穴盘规格为128穴、育苗苗龄为40天的辣椒穴盘苗,穴盘苗茎粗较粗,育苗质量良好。辣椒全自动移栽机配备的栽植部件和覆土镇压部件能够做到与露地移栽作业环境相匹配,为缓解新疆地区的番茄和辣椒等经济作物大面积移栽的劳动强度,提供了解决思路。

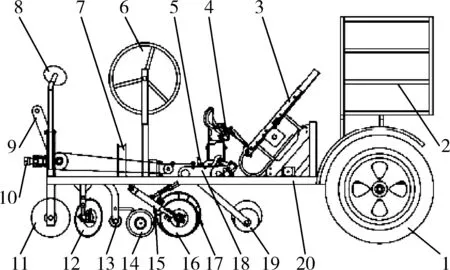

2)覆膜全自动移栽机。张晨等[20]研制出2ZB-2型钵苗旱地膜上自动移栽机。工作原理是通过气动装置完成钵苗盘的移动和取苗掷苗,采用夹取苗钵式取苗,通过机械手完成夹取、提苗上行的动作,需要配备一名装盘人员,与半自动移栽机相比省人工3个,但是工作效率不高,没有得到很好的推广。李华等[21]根据日本洋马齿轮连杆组合式取苗机构结构特点进行改良制成2ZXM-2型全自动蔬菜穴盘苗铺膜移栽机,采用夹取苗钵式取苗方式,如图1所示。可以一次性完成开沟、铺设地膜和滴灌带、移栽、覆土的全过程,该机构为一膜二行移栽机,可以同时进行铺设地膜与滴灌带和自动取苗两个过程,移栽机在前进过程中,开沟器进行开沟和平整地面,这一步骤与露地移栽机没有差异。最大的区别在于地膜通过膜辊展平,将地膜平整的铺设,覆土装置设计成圆盘状,可以轻松的刮带起土壤覆盖于膜上,最后压膜轮进行镇压的工作。

图1 2ZXM-2型全自动蔬菜穴盘苗铺膜移栽机Fig.1 2ZXM-2 automatic plastic film mulch vegetable plug seedling transplanter1.行走轮 2.栽苗器 3.自动送苗系统 4.取苗机构 5.栽植机构 6.滴灌带辊支撑架 7.膜辊支撑架 8.划行器 9.支架 10.动力输入轴 11.平地滚筒 12.圆片开沟器 13.展膜辊 14.压膜轮 15.覆土圆盘支架 16.覆土圆盘 17.覆土滚轮 18.分动箱 19.镇压轮 20.机架

3)设施全自动移栽机。郝忻等[22]针对温室大棚辣椒的幼苗全自动移栽提出相关方法研究,移栽机核心功能的两个主要部件分别是回转夹取部件和移栽部件。对关键部位即取苗关键部件进行分析,针对辣椒穴盘苗设计出一种曲柄摇杆夹取机构,可以完成取、投苗两种功能的自动移栽机,该机构主要作用对象是温室移栽的辣椒幼苗,取苗方式为顶出夹取式取苗方式,温室大棚中辣椒移栽采用一垄一行或双行的农艺要求,移栽机与露地移栽机最大的区别是机型小巧,没有配备覆土镇压装置,行走部件采用行走轮设计,满足温室内移动灵活、转弯方便的需求。该机构移栽成功率达到90%,有利于提高温室内辣椒移栽的工作效率和自动化水平。但是由于栽植直立度受到机组行进速度影响较大,未能得到推广使用。

3 关键部件及相关理论研究

3.1 取苗机构

国内许多高校、科研院所对全自动移栽机取苗机构进行了许多研究,大致可以概括为以下三种:通过全自动取苗,在半自动移栽机的基础上提升工作效率;解决取苗过程中存在的基质破损、散落问题;解决取苗爪取苗过程中的伤苗、漏苗问题。

为了解决吊篮式半自动移栽机的工作效率低、受人工喂苗速度限制的问题,赵晓伟等[23]基于吊篮式半自动移栽机的研究基础上,设计出一种辣椒穴盘苗自动取喂装置,对取苗机械手进行改进,每组含有8个机械手。当自动取喂装置移动到机械手正下方时,机械手打开的同时推苗板进行推苗,穴盘苗落入自动喂苗装置的苗筒中,实现自动取喂操作。经过田间试验验证,取苗成功率为98.18%,喂苗成功率为96.30%,采用自动取喂系统代替半自动移栽机中的人工喂苗,移栽效率达到4 500株/h,显著提升了吊篮式移栽机的工作效率。

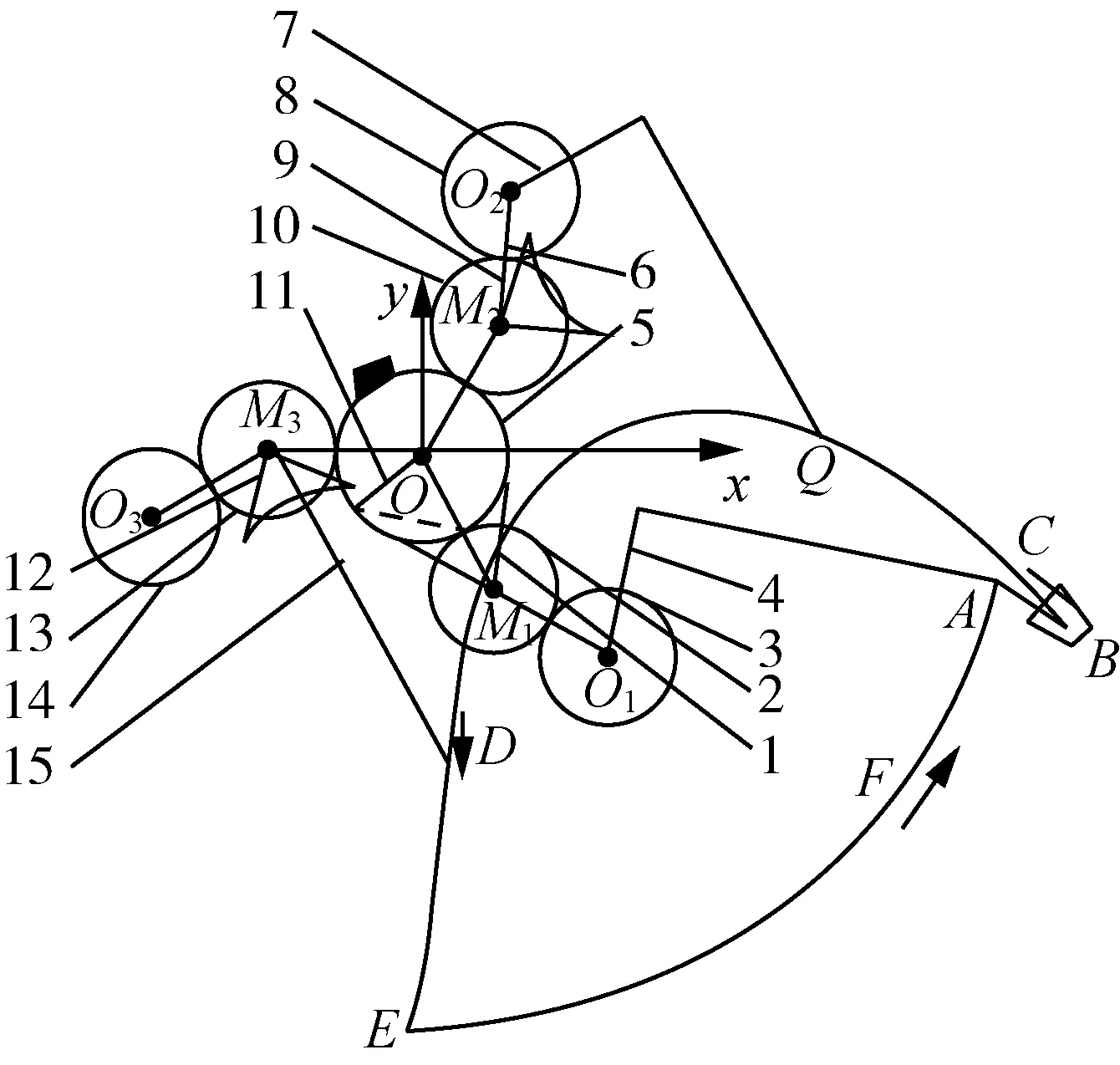

浙江大学童俊华等[24]设计出三臂回转式蔬菜穴盘苗取苗机构,如图2所示。在保持回转速度不变的前提下,通过增加取苗臂数量的形式来提高工作效率,可达6 000 株/h。通过吸取夹取式和插拔式两者的优点,设计出插拔夹取式的取苗器,但是由于机构通过单气缸驱动,插入和夹取分为两个部分进行,还是给机构运转造成了一定程度的限制。俞高红等[25]在日本旋转式行星轮系取苗机构的基础上,设计出一种基于椭圆—不完全非圆齿轮传动的行星系蔬菜钵苗取苗机构,采用夹取钵苗钵体的取苗方式,同时在旋转式传动箱体对称分布两个取苗臂,起到在降低机构复杂程度的基础上,解决行星轮系机构工作效率不高的问题。

图2 三臂回转式取苗机构Fig.2 Three-arm rotary seedling taking mechanism1,9,12.凹锁止弧 2,10,13.中间轮 3,8,14.行星轮 4,7,15.取苗臂 5.太阳轮 6.行星架 11.凸锁止弧

为了解决夹取基质过程中存在的基质受损散落的问题,韩长杰等[26]设计基于PLC的气压驱动穴盘苗移栽自动取喂系统,如图3所示。穴盘步进位移送苗,取苗手翻转摆位取苗,机械手采用的是3根柔性滑针扎取基质进行取苗,可靠性程度高,步进移位机构在喂入机构的侧上方呈倾斜状态布置,具有缩小机器水平空间的优势,经过取苗试验验证:取苗可靠率可以达到98%以上,平均基质损失率约为9%。但是机械手在与苗盘同时运动时,增大了协调控制的难度,在大田作业过程中容易出现自动系统随着移栽机作业出现振动的情况。中国农业大学团队[27]在夹取苗钵式取苗方式的基础上,设计出曲柄摆杆式的取苗机构,取苗爪的“V”型设计可以有效减少穴盘苗在夹取过程中脱落情况的发生,取苗成功率达到94.4%。该取苗机构需要与顶出机构相配合才能完成整个取苗过程,不能单独完成取苗。

图3 穴盘苗移栽自动取喂系统Fig.3 Automatic picking and feeding system for pot plate seedling transplanting1.扎取放苗气缸 2.苗筒记数传感器 3.穴盘左右移位气缸 4.翻转气缸回位传感器 5.穴盘步进移位气缸 6.翻转气缸伸出传感器 7.机械手翻转气缸 8.摆动马达 9.机械手摆位气缸

为了解决穴盘苗移栽机取苗过程中造成的伤苗的问题,高国华等[28]对取苗器进行改进,设计出斜入式取苗器。通过单驱动下的联动机构实现斜入式取苗动作,指针按照一定的角度插入可以有效地减少穴苗的划痕,有利于移栽后穴盘苗的后续生长,虽然这个研究利用红掌幼苗为研究对象,但也为辣椒穴盘苗解决取苗爪伤苗问题的探索提供了新的思路和试验方法。

3.2 取苗相关的物理机械特性研究

科研工作者除了对全自动移栽机的关键部件进行优化设计与理论研究之外,还对移栽机作业对象的物理机械特性和生物学特性进行了相关研究。

为了获得穴盘苗基质的力学特性参数,任志端等[29]研究了穴盘苗钵体抗压特性,获得穴盘苗钵体的压缩特性规律。其次,对穴盘苗含水率、基质配比、夹取速度对基质破损率之间的影响进行研究,得到对钵苗基质抗压力的敏感性按大小排序为:基质配比>夹持角度>含水率。确定了最适合钵苗夹取式取苗方式的基质含水率、基质配比、夹持角度等参数,为辣椒穴盘苗宜机化移栽提供了理论基础。

为了获得与顶出夹取式取苗部件的参数优化和机构设计相关的理论数据,姬江涛等研究了与顶出夹取式取苗方式相关的苗钵的顶出力和抗压性能等力学特性,分析了顶杆直径、顶出速率等因素对穴盘苗顶出效果的影响。研究对象为番茄,属于茄果类蔬菜,与辣椒具有一定的共性,对研究辣椒穴盘苗顶出式取苗相关的力学特性研究的研究具有一定的借鉴意义。

为了验证番茄夹茎式取苗移栽的可行性,马晓晓等对番茄茎秆进行了拉伸、弯曲、压缩力学特性试验,基于此,通过番茄茎秆物理机械特性研究,对番茄穴盘苗自动取苗过程中产生的损伤特性规律有更深入的了解,既有利于掌握番茄穴盘苗这一作用对象的机理特性,也为番茄夹茎式取苗方式的全自动移栽机的研究提供了理论数据支持,辣椒与番茄在穴盘苗特征上,具有一定的相似性,这一研究为设计辣椒夹茎式全自动取苗机构的研究提供了参考。浙江大学童俊华等[30]为了研究取苗爪抓取苗钵的力学特性,进行各种取苗参数优化试验,设计出用万能试验机为基础可以进行调节压缩夹持苗钵的测力平台,如图4所示,可以直接获得取苗爪指针对苗钵的夹紧力数值。为探究取苗爪三指、四指指针对苗钵产生的夹紧力的影响进行了相关试验,试验表明四指式夹持相比三指式能更好地使苗坨向中心压缩变形,产生更大的夹紧力,有助于更好的夹取苗钵。这项研究为后续研究末端执行器的机构设计和参数优化提供了苗钵测力平台和理论数据支持。

图4 夹持苗钵测力平台Fig.4 Force measuring platform with holding seedling pot1.夹持指针 2.装夹台机架 3.直线滑轨 4.直线滑块 5.受力三角斜块 6.指针角度固定圈 7.转换架支撑弹簧 8.力方向转换轴承 9.直线轴承光杆移动副 10.垂直施力转化架 11.万能试验机受力杆

4 存在问题及发展建议

4.1 存在问题

1)我国幅员辽阔,地形、气候差异大,辣椒的种植方式多样,难以因地制宜研发出通用机型。国内研发的辣椒移栽机械主要是借鉴国外样机进行改进,但忽视了我国各个辣椒产区的地理位置、种植技术以及育苗方式之间的差异。我国新疆地区辣椒种植主要是大田种植,移栽采用覆膜移栽的方式;而南方地区主要是小田种植,采用旱地移栽的方式。二者对于辣椒穴盘苗移栽机的功能需求各不相同,无法实现地区间的机具通用,造成了一定程度上的资源浪费。

2)目前,我国推广使用的移栽机大多为半自动移栽机,该机型工作效率仅为人工移栽的3~5倍,在移栽作业时效率相对较低。半自动移栽机只是实现了自动栽植的过程,取苗、投苗的过程仍然需要人工去完成,作业过程需要配备专门的喂苗人员,没有将劳动力从辣椒移栽环节中完全解放出来。

3)我国全自动移栽机的研制还处于前期阶段,还未达到成熟,在全自动穴盘苗移栽机的设计和研制中,关键的环节是实现自动化取苗,但我国缺少育苗规范、机械性能等方面标准,造成辣椒育苗品质差异,影响到取苗精准度,甚至导致伤苗、漏苗等情况。目前的研究中缺乏对各种穴盘苗的各项植物表型和力学等特性进行深入研究,在确定夹持方式、设置拔苗力度、设计夹持力度等参数上的不合理选取,运动轨迹和运动规律研究不够深入,使得穴盘苗在移栽过程中机构互相影响,影响全自动移栽机的作业质量。装备类型方面也存在不够全面的问题,我国目前对于辣椒全自动移栽机的研究主要集中于适用于辣椒穴盘苗移栽的机械,对于辣椒基质块育苗移栽机械的研究较少。

4.2 发展建议

1)我国的土壤条件、环境气候、积温条件等因素决定了我国蔬菜种植的多样性,近些年乡村振兴等相关政策扶持我国蔬菜产业,大力发展工厂化育苗,我国已初步建立了工厂化育苗技术体系,育苗的规范化可以为我国辣椒等蔬菜的移栽工作起到辅助作用。早日实现我国农业生产中的耕整地技术、蔬菜种植技术以及育苗移栽技术相互配套,摆脱我国农机与农艺不配套的现状。

2)当前国内的辣椒半自动移栽机存在着移栽效率低、伤苗、漏苗等问题,成为制约我国半自动移栽机发展的主要原因。可从降低机具的复杂程度、使用柔性夹持材料、改进育苗基质等方面进行研究和改进,在提升半自动移栽机技术含量和移栽效率的同时,研制出操作简单、省时省力的国产化机型。

3)我国的辣椒穴盘苗全自动移栽机的发展趋势更加趋于取苗、栽植一体化,利用最少的机构去完成整个移栽过程,在研制过程中,对于机构设计需要更加全面的考虑各个因素的影响。需要对直接接触的目标作物的各项性质进行充分的了解,因为作业对象的柔嫩性、不规则性、作业环境的复杂多变都会关系到移栽效率和成功率;在对取送苗装置设计约束条件时,作业过程中的目标位置要尽可能达到精准;在轨迹规划上,尽可能做到提高运行效率,减少等待时间,使机构的运行更加顺畅,设置合理的时间间隔,减少发生卡苗、漏苗等现象;目前在穴盘苗自动移栽机的取苗方式的研究中,对于夹钵式的力学性质研究较多,但是缺少对于夹茎式取苗的力学特性的研究,应该多进行相关研究,为夹茎式取苗方式的移栽机的研制提供更多理论数据的支持。未来在开发和研制过程中,除了要提高移栽效率和移栽质量,移栽机械的研发也要逐渐与信息技术、机器视觉、自动控制等相结合,逐渐向智能化与信息化方向发展。