熔制气氛对石英玻璃中羟基含量及稳定性的影响

2021-09-13王玉芬向在奎聂兰舰邵竹锋贾亚男王宏杰饶传东张辰阳

肖 鹏,王玉芬,向在奎,聂兰舰,王 蕾,邵竹锋,符 博, 贾亚男,王 慧,王宏杰,饶传东,张辰阳

(中国建筑材料科学研究总院有限公司石英与特种玻璃研究院,北京 100024)

0 引 言

石英玻璃中羟基既属于杂质缺陷,又属于结构缺陷[1],熔制过程存在的氢气和水是其形成的主要原因。羟基会破坏石英玻璃中的硅氧键,降低其化学稳定性[2],促进析晶,增加折射率,且会在红外长波区域产生强吸收,影响光谱透过性。Fett等[3]利用损伤变量D描述了羟基对石英玻璃的破坏程度,并发现高浓度下杨氏模量与羟基含量呈非线性负相关。Yu等[4]发现羟基在近红外区的发射强度随温度呈指数增长,导致石英光纤传感器的信号衰减。羟基会使结构紧密程度降低,一定程度上影响石英玻璃的激光损伤阈值[5],同时羟基在激光产生的热效应作用下会扩散或脱出,降低激光仪器光路精度[6]。不同工艺下制备的石英玻璃羟基含量存在较大差异:电加热熔制的石英玻璃(Ⅰ类)中羟基含量低于20×10-6;氢氧火焰熔制的石英玻璃(Ⅱ类)羟基含量在(150~200)×10-6;以含硅化合物为原料采用氢氧火焰制备的合成石英玻璃(Ⅲ类)羟基含量在(300~1 500)×10-6;以含硅化合物为原料采用等离子火焰制备的合成石英玻璃(Ⅳ类)中羟基含量能低于10×10-6。本文的研究对象是Ⅲ类石英玻璃。

现有文献报道主要集中在以石英玻璃制备方法的相关专利以及利用计算机仿真模拟对火焰模型、化学反应过程等进行分析,但从实际试验熔制角度,关于不同熔制气氛对石英玻璃中羟基含量及分布的影响未见报道。本文通过实际熔制试验,研究了以含硅化合物为前驱体在不同气氛下制备合成的石英玻璃中羟基含量和稳定性,以及后续热处理温度和时长对其影响,并对羟基的稳定性进行了初步分析。

1 实 验

1.1 样品制备

经过汽化后的含硅化合物在载气作用下被带出,通过燃烧器与H2、O2一同进入炉膛,含硅化合物在氢氧火焰中发生热解、氧化、水解等复杂反应[7-10]生成SiO2颗粒,沉积在旋转的底面上,并在高温环境中熔化形成石英玻璃。在含硅化合物流量保持一定的情况下,分别在氧化气氛(富氧)、中性气氛、还原气氛(富氢)下熔制合成石英玻璃。图1为石英玻璃取样示意图,从石英玻璃原砣中切取一薄片,再沿径向方向切取一长条(宽40 mm),间隔10 mm取点,圆心处记作位置0,共计25个点。

图1 石英玻璃取样示意图Fig.1 Schematic diagram of silica glass sampling

1.2 样品测试

采用美国HITACHI公司SU8220型冷场发射高分辨率扫描电子显微镜观察SiO2微粒形貌;采用德国 Bruker 公司 D8 Advance型X射线衍射仪(带变温附件)测定SiO2微粒物相组成;采用美国PE公司Lambda 950型紫外/可见/近红外分光光度计测定不同气氛下透明石英玻璃的光谱透过率,并计算羟基含量。其中羟基含量的测定依据国家标准《石英玻璃中羟基含量检验方法》(GB/T 12442—2019)进行计算,因石英玻璃中羟基含量与其在2 730 nm处光吸收强度呈线性关系,根据朗伯比尔定律(Lambert-Beer law)可对羟基含量进行定量计算,公式如下:

A=-lgT=Kdc

(1)

依据已知测试条件可导出:

(2)

式中:A为石英玻璃的吸光度;c是石英玻璃中羟基含量;K为常数,与吸收物质的性质及入射光的波长λ有关;d是石英玻璃厚度,单位mm;T0是2 600 nm处光透过率;T是2 730 nm处光透过率。

2 结果与讨论

图2为不同熔制气氛下石英玻璃中心位置的光谱透过图(190~3 300 nm)。由图2可知,不同气氛下的石英玻璃的光谱基本一致,仅在2 730 nm附近因羟基含量不同而存在细微差异,整体光谱透过率基本保持在92%以上,且主要吸收峰分别位于1 382 nm、2 210 nm和2 722 nm附近,其中2 722 nm是羟基的吸收峰,而1 382 nm是基频峰(2 722 nm)的一级倍频峰(约基频峰的二倍频处),2 210 nm处吸收峰主要与[SiO4]和羟基的基频振动有关。

图2 不同熔制气氛下石英玻璃中心位置的光谱透过图Fig.2 Spectral transmission diagrams at the center of silicaglass under different melting atmospheres

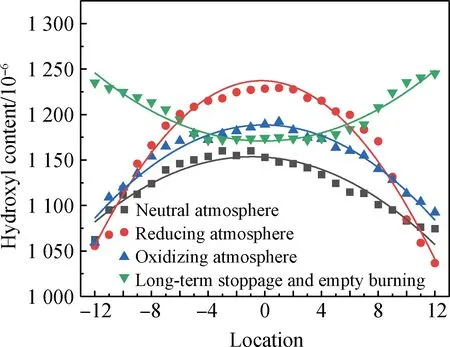

图3为不同熔制气氛下石英玻璃中羟基含量沿径向方向的分布情况。如图3所示,从总体趋势可以看出,三种熔制气氛下石英玻璃中羟基含量沿径向趋势基本一致,呈现出中间高边缘低的分布规律。结合实际熔制设备中炉膛内火焰气流[11]及温度分布[6]情况可知:裹挟着含硅化合物的火焰气流从燃烧器出来后冲击砣面中心,已生成的二氧化硅微粒与氢氧火焰充分接触,使中心位置羟基含量较高;而在边缘位置由于侧壁上存在烟道(排气口),气流沿侧壁向下迅速扩散,气体浓度急剧降低,羟基含量较低。

不同熔制气氛下石英玻璃中具体羟基含量存在明显差异,按羟基平均含量排序为还原气氛>氧化气氛>中性气氛。首先,三种不同气氛中均会发生氢气和氧气燃烧生成水这一化学反应,而水与二氧化硅的反应是羟基的主要来源[12],使得石英玻璃中羟基含量远超于Ⅰ类石英玻璃和Ⅳ类石英玻璃。图4为沉积面附近二氧化硅颗粒的SEM照片。由图4可知,当接近沉积面附近时,粉末样品中二氧化硅微粒会团聚烧结在一起,形成无规则多孔网络结构,而孔隙的存在使得氢气、氧气、水蒸气等气体分子极易进入二氧化硅网状结构内部,同时高温下气体分子运动剧烈,内部比表面积(接触面积)大,有利于气体分子与二氧化硅发生化学反应,生成羟基。在还原气氛中,大量的氢气分子与二氧化硅直接反应生成羟基,导致羟基含量偏高;在氧化气氛中,过量的氧气促进含硅化合物的氧化反应生成水,从而使羟基含量增加。

图4 沉积面附近二氧化硅颗粒的SEM照片Fig.4 SEM images of silica particles near the deposition surface

实际熔制过程中,在保证各项工艺参数一致的情况下,上述三类气氛下熔制的石英玻璃原砣的质量和品质存在较大差异。图5为不同熔制气氛下制备石英玻璃的得料率和产率。在氧化气氛下含硅化合物的得料率(石英玻璃原砣的质量与对应消耗原料的质量的比值)和产率(消耗原料相同,实际熔制的石英玻璃原砣的质量与理论上生成二氧化硅质量的比值)明显低于其他气氛状态,主要是由于氧化气氛下,燃烧剂氢气量相对不足,炉膛内温度整体偏低,不利于含硅化合物的热解反应,同时会导致二氧化硅微粒熔化迟滞,沉积表面凹凸不平,熔制被迫停止,石英玻璃成品仅为薄片,无法成砣。

图5 不同熔制气氛下石英玻璃的得料率和产率Fig.5 Relationship between the conversion rates andyield of silica glass under different melting atmospheres

为了缓解氧化气氛下存在的上述问题,采用停料空烧的方法,即根据石英玻璃砣面的实时监控对熔制过程中的多个流量参数进行调整。当砣面出现凹凸不平,二氧化硅沉积后难以熔化时,则暂停原料进入,仅通入氢气和氧气进行燃烧,促进二氧化硅微粒的熔化。为此,也将该工况下的羟基含量及分布与其他气氛工况进行对比。

图6是不同气氛下石英玻璃中羟基含量沿径向方向的分布情况(含停料空烧)。由图6可知,采用停料空烧法熔制的石英玻璃砣,其羟基含量和分布情况与原本氧化气氛下的相反,呈现中间低边缘高的趋势。

图6 不同熔制气氛下石英玻璃中羟基含量沿径向方向的分布情况Fig.6 Distribution of hydroxyl content in silica glass alongthe radial direction under different melting atmospheres

结合实际熔制工况和成品原砣形貌,当氧化气氛下石英玻璃的沉积面中心出现凹凸不平时,进行停料空烧,持续氢氧火焰高温作用下沉积面中心逐渐平整,并向外侧扩大,然后恢复进料。多次反复后,石英玻璃产率提高,原砣质量增加,但品质较差,表面由中心向边缘形成多圈层状凸起,如图7所示,与其他气氛下平整光滑的砣面完全不同。长时间氢氧火焰空烧会形成大量的水,而边缘凸起位置的表面积较大,促进了水和二氧化硅的反应,导致边缘位置羟基含量相对较高。可见,羟基含量与熔制过程中石英玻璃原砣的砣面形状有一定关系,平整光滑均匀的砣面有利于减少氢氧火焰及气流与砣面的接触时间,有助于减少羟基含量。

图7 氧化气氛下经停料空烧后熔制的石英玻璃原砣示意图Fig.7 Raw silica glass ingot fused under oxygen atmosphere after long-term stoppage and empty burning

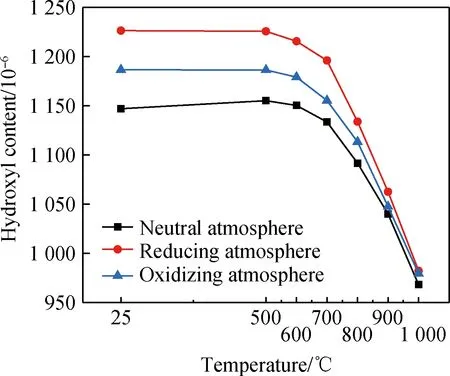

不同制备工艺生产的石英玻璃其羟基稳定性与温度之间的关系存在较大差异,电熔石英玻璃(Ⅰ类)在950 ℃附近时羟基开始下降,而气炼石英玻璃(Ⅱ类)则在1 350 ℃时羟基含量才有明显降低[13],这主要与羟基在石英玻璃内部的存在形式有关。设置热处理温度范围为500~1 000 ℃,探究其对羟基含量的影响。图8是不同温度下热处理后石英玻璃中的羟基含量,真空环境且保温时长24 h。由图8可以看出,700 ℃附近出现拐点,小于700 ℃时,羟基含量均没有明显地降低,大于700 ℃时,羟基含量显著降低。经1 000 ℃高温处理后,羟基含量趋于一致,约为970×10-6,其中还原气氛下的石英玻璃中羟基降低幅度最大,约为20%。

图8 不同温度下热处理后石英玻璃中的羟基含量Fig.8 Hydroxyl content in silica glass after heat treatmentunder different temperatures

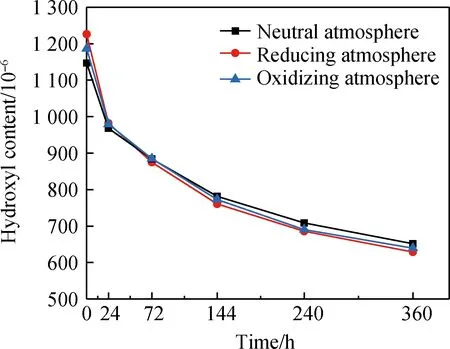

图9为热处理不同时长后石英玻璃中的羟基含量,真空环境且1 000 ℃下保温。由图9可以看出,随着热处理时长增加,羟基含量均显著降低。在高温1 000 ℃环境热处理360 h后,羟基含量降低约50%,其中还原气氛的石英玻璃羟基含量降低幅度最大,约55%。

图9 热处理不同时长后石英玻璃中的羟基含量Fig.9 Hydroxyl content in silica glass after heat treatmentunder different durations

将石英玻璃的傅里叶红外光谱的吸收峰分割成四个Gauss峰[14],按照峰位置不同可将羟基分为三类,分别是似气态的自由羟基、相互作用的相邻羟基对,以及带氢键的羟基,前两种羟基的存在形式不稳定,高温热处理过程中易脱去,而带氢键的羟基与石英玻璃内硅氧结构有较强作用力,难以脱去[15-16]。

由于Ⅲ类石英玻璃的制备工艺特点,氢氧火焰除了提供高温熔制环境外,其生成的水与石英玻璃内部硅氧键作用形成的羟基较为稳定,含硅化合物发生的氧化反应和热解反应也会生成大量水。同时水在石英玻璃中的扩散能力较弱,所以这部分羟基属于稳定态羟基,长时间1 000 ℃高温处理仍残留在石英玻璃中,这也是Ⅲ类石英玻璃羟基含量高的主要原因。图10是不同熔制气氛下的石英玻璃热处理前后光谱透过图,在2 210 nm和2 730 nm附近光谱透过率呈小幅增加,羟基吸收峰强度仅有微弱降低,说明此类石英玻璃主要含有稳定态羟基。而还原气氛下石英玻璃中的部分羟基是由过量氢气和二氧化硅反应生成,其氢原子与硅共用氧,造成氧缺陷而形成羟基,其结构属于亚稳态。高温热处理时,氢原子易与氧分离变成氢气,同时氢气能够在石英玻璃结构空隙中扩散,所以这部分羟基在高温环境下易脱去,无法稳定存在,这也使得还原气氛下石英玻璃中的羟基降低幅度相对较大。

图10 不同熔制气氛下的石英玻璃热处理前后光谱透过图Fig.10 Spectral transmission diagrams ofsilica glass before and after heat treatmentunder different melting atmospheres

3 结 论

(1)不同熔制气氛下的石英玻璃沿径向方向上羟基分布呈中间高边缘低的抛物线型,其中中性气氛下羟基平均含量最低,还原气氛下羟基平均含量最高。

(2)氧化气氛下石英玻璃产率降低,而反复停料空烧后砣面存在多圈层状凸起,并且长时间空烧有大量水生成,使得羟基含量增加,分布规律相反,呈中间低边缘高的反抛物线型,说明氧化气氛不适合石英玻璃的熔制。

(3)不同熔制气氛下的石英玻璃经长时间高温热处理后羟基含量基本趋于一致,残余羟基基本为稳定态,长时间高温热处理难以去除。其中还原气氛下的石英玻璃由于在富氢环境中形成大量亚稳态羟基,1 000 ℃热处理360 h后羟基含量降幅相对最大,约55%。