汽车转向节耐久疲劳测试及失效解决方案

2021-09-11张华于国林徐艳玲

张华,于国林,徐艳玲

(威凯检测技术有限公司,广州 510663)

概述

转向节是汽车转向桥中的重要零件之一,它能够使汽车稳定行驶并灵敏传递行驶方向[1]。在汽车行驶过程中不但承受汽车前部载荷和支承并带动前轮绕主销转动而使汽车转向,而且承受着多变的冲击载荷[2]。结合目前使用较多的麦弗逊独立前悬架,转向节已经没有传统的主销来固定,连接结构更多,形状也更为复杂,承受的载荷也是多方面、复杂化的。没有了主销实体结构,使得转向节与悬架结构相互配合要形成一个相对稳定的虚拟主销结构,保持一定的主销后倾角、内倾角以实现稳定的转向与回正,要求转向节空间结构要更加精准[3]。

转向节的重要性不但要求其具有较高的强度,而且疲劳寿命也要满足设计要求,以保证在使用过程中不能发生断裂。转向节在工作时主要承受变化的弯曲疲劳载荷,其强度设计属于典型的高周疲劳范畴,使用时耐久疲劳和强度必须有所保障,否则将危急整车安全和乘员安全[4]。

在以往的研究中,转向节的疲劳寿命使用雨流循环计数和线性损伤累积规则进行预测。实际上由于车辆的各种操纵,转向节受到随机多输入非比例载荷的影响较大。有研究预测不同状态下转向节的多轴疲劳寿命使用临界平面类型标准的非比例载荷比较可靠[5]。本文通过对转向节进行静态疲劳强度分析[6,7],然后进行耐久疲劳的测试,验证转向节的可靠性,快速发现其存在的问题以及提出解决问题的建议。

1 汽车转向节耐久疲劳方法

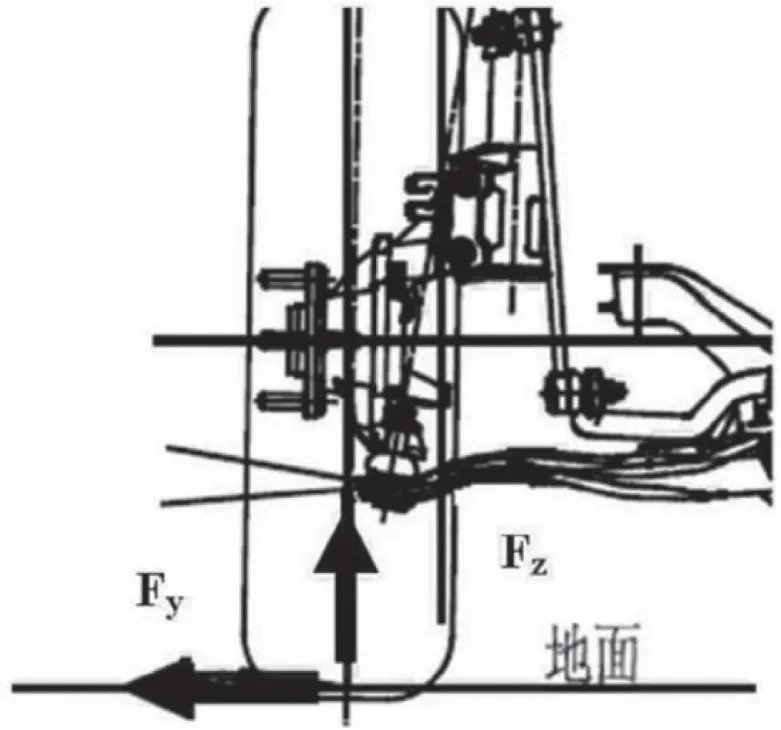

在汽车行驶的过程中,转向节承受着多轴非比例可变的载荷,受力情况复杂[8]。如图1所示,转向节与麦弗逊悬架系统集成在一起,连接到转向系统连杆,并承载车轮制动系统的主轴和底板 。转向节连接多个部件,实际总成部件测试要求高,测试难度大。本文主要从转向节及轮毂装配总成侧向力疲劳试验、转向节及轮毂装配总成垂向力疲劳试验和转向节转向拉臂疲劳试验三个方面进行转向节疲劳试验验证,与总成测试相比降低了测试难度。

1.1 转向节及轮毂装配总成侧向力疲劳试验

1.1.1 试验的载荷计算

受力分析如图2所示,轮胎收到的侧向力通过轮胎的轮毂给转向节施加了弯矩,对其列力矩方程见公式(1)、公式(2):

图2 转向节受力分析

式中:

M —弯矩;

FY—车轮受收的侧向力,单位为kN;

R—车轮滚动半径,单位m。

式中:

μ—弯矩;

FY—车轮受收的侧向力,单位为kN;

Gn—车辆满载时对应的轴荷,单位为kN。

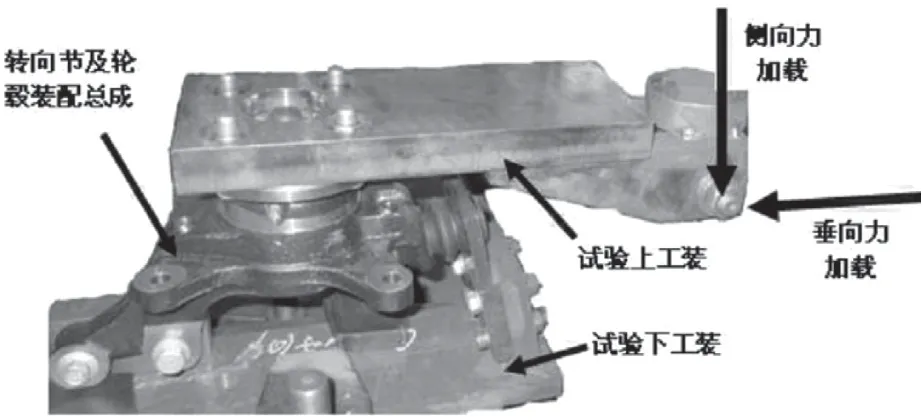

1.1.2 试验样品安装

样品安装如图3所示,安装步骤如下:

图3 转向节安装示意图

1)调整作动器位置,连接作动器加载端及试验的上工装;

2)固定转向节与试验下工装,过程中严格按实车装配力矩要求拧紧各处链接螺栓;

3)将转向节试验样件通过下工装固定在台架上,通过上工装将转向节法兰盘与作动器加载端连接起来。拧紧各处链接螺栓,保证试验过程稳定安全。

1.1.3 试验参数设置

根据1.1.1计算得出的试验载荷对试验样品进行疲劳测试,共计疲劳循环2×105次,试验波形为正弦波,试验频率5 Hz。

1.2 转向节及轮毂装配总成垂向力疲劳试验

1.2.1 试验的载荷计算

受力分析如图1所示,转向节承受垂向力FZ作用,计算见公式(3)和公式(4)。

图1 转向节与汽车各部件的连接

式中:

FZ1—2.5倍动载系数载荷工况;

FZ2—3倍动载系数载荷工况。

1.2.2 试验样品安装

按照1.1.2要求进行试验样品台架的安装,见图3。

1.2.3 试验参数设置

根据1.2.1计算出试验载荷后对试验样品进行疲劳试验,FZ1加载条件下进行3×105次疲劳试验,FZ2加载条件下进行1×105次疲劳试验,试验波形为正弦波,试验频率5 Hz。

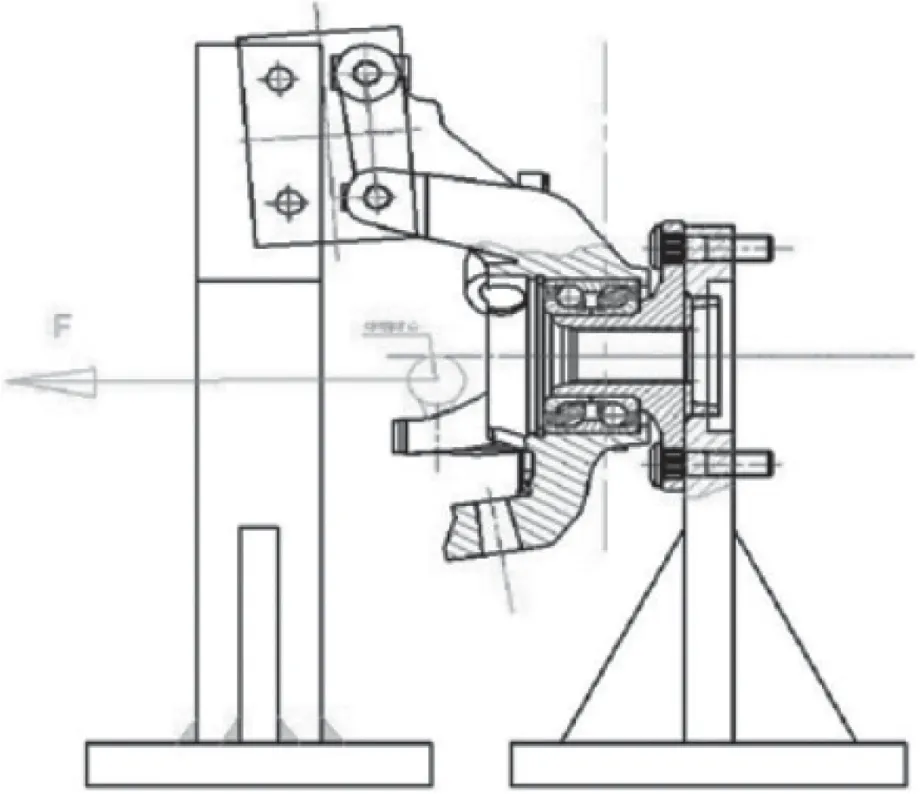

1.3 转向节转向拉臂疲劳试验

1.3.1 试验的载荷计算

试验载荷计算如下:

1)平均试验载荷F1:取1/4车辆满载前轴载荷(Gn)。

2)最大试验载荷F2:取1/2车辆满载前轴载荷(Gn)。

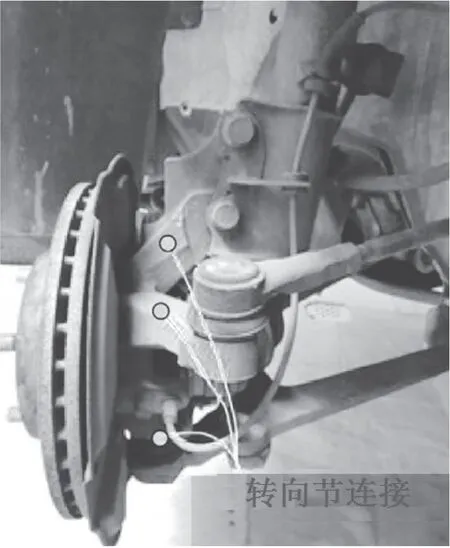

1.3.2 试验样品安装

试验样品安装要求如下,见图4:

图4 转向节节臂疲劳试验安装图

1)通过工装刚性连接转向节总成轮毂单元以及减振器下止点安装位。

2)调整作动器位置,通过工装链接作动器和转向节节臂,调节位置并固定。

3)将工装固定在台架上,拧紧各处链接螺栓,保证试验过程稳定安全。

1.3.3 试验参数设置

先按F1进行200 000次疲劳试验,再按F2进行20 000次疲劳试验,试验波形为正弦波,试验频率5 Hz。

1.4 试验过程中的注意点

试验按照侧向力、垂直力和转向节专项拉臂试验的顺序进行连续试验;在试验过程中关注连接部位是否存在松动以及力矩的变化情况。

2 汽车转向节耐久疲劳试验后的分析

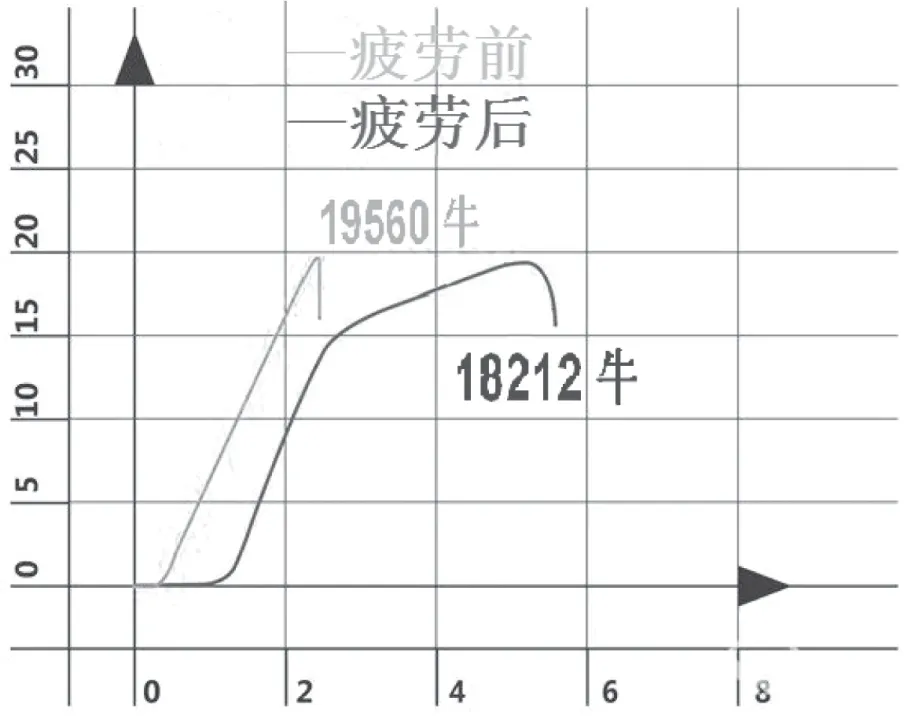

经过上述三方面的耐久疲劳试验后,外观完好的转向节承受强度方面略有下降(图5);在承受强度方面和欧美标准要求相比,这批转向节承受强度略低于欧美大厂标准要求。目前在承受强度改善方面,较为热门的是采用微量元素添加技术来增加铸件转向节的强度,比如在铝合金6061中添加Zr,Zn和 Cu等微量元素来提高铝合金6061铸件强度等一些列物理特性。

图5 转向节疲劳测试前后的承受强度

转向节疲劳失效通常发生在转向节的右薄壁部位、过度圆角根部和连接转向连杆的部位,这些部位将是我们在耐久疲劳后重点检查的部位。用工业CT对耐久疲劳试验后的转向节进行三维无损探伤,外观完好的转向节没有出现可察觉裂纹。如果检查发现裂纹存在,我们需要进一步根据裂纹形貌来分析产生裂纹的原因以及各种原因背后形成机理,指导生产铸造工艺进一步不断的改良直至解决存在的问题。通常感应淬火过渡区容易出现疲劳开裂现象,因为感应淬火过渡区产生较大内应力,这也是导致转向节抗疲劳性能降低的重要原因。根据转向节几何结构进行感应淬火工艺调整,并采取延展硬化层技术要求,消除转向节柱面与法兰端面过渡部分断裂隐患,失效情况应该得到较好改善。

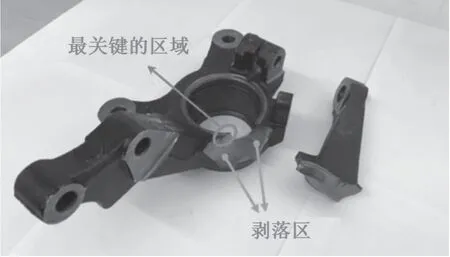

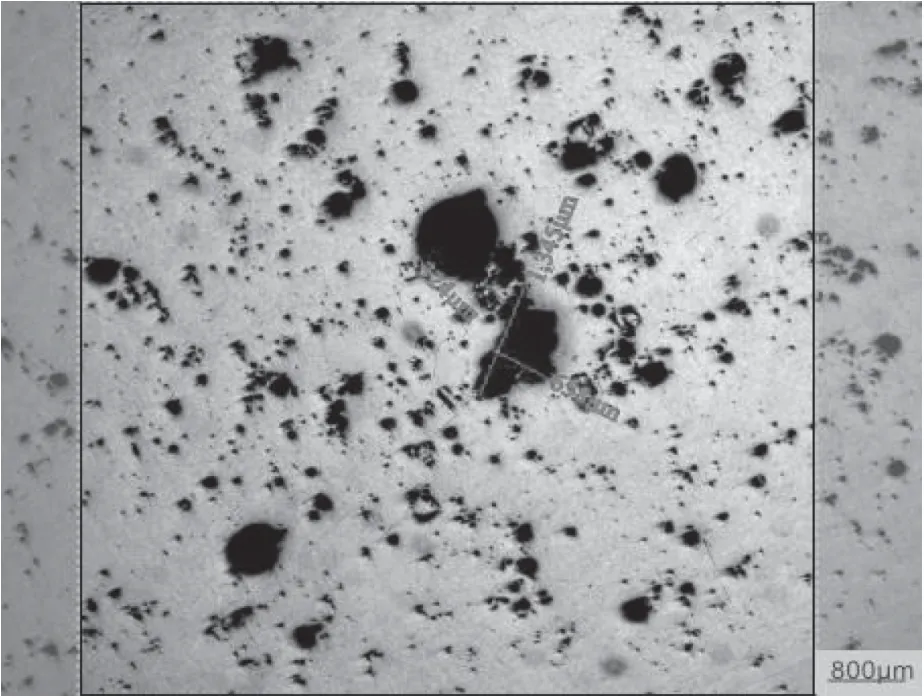

对于一件断裂的转向节(图6),我们发现断面层有空洞。从断面层金相图(图7)上可以看出,孔洞的最大直径已经超过1 mm,区域气泡也较多。说明孔洞的存在降低了转向节承受强度,同时加上疲劳对转向节的损伤累积,导致断裂现象的发生。断裂现象的发生要求产品在铸造过程中要尽量防止空洞产生,尤其是防止大空洞的产生。

图6 断裂样品

图7 断面层的金相图

3 总结

通过对汽车转向节静态强度的分析,进行耐久疲劳测试,得到相对可靠的合格评定要求。不但验证了转向节耐久疲劳的可靠性,也进一步检测其承受强度在耐久疲劳前后的差异,验证了汽车转向节静态强度分析进行耐久疲劳的可行性,对汽车转向节的开发和铸造工艺有指导意义。

在汽车实际行驶过程中转向节的受力是很复杂的,转向节的耐久疲劳寿命受到包括不同的车速、路况和各种复杂的组合工况的影响,需要根据具体情况进行分析和操作。