某产品与夹具连接方式对振动响应影响研究

2021-09-11范东林段晓飞

范东林,段晓飞

(国营洛阳丹城无线电厂,洛阳 471000)

前言

振动夹具的设计,目前国内没有统一的标准规范,一般参照美国桑迪亚实验室标准SC-4452B的规定开展[1]。对于航空产品中的电子产品环境应力筛选,GJB 1032规定振动夹具在上限频率2 000 Hz以内,不应有共振频率存在,即使适当放宽,传递函数的不平坦度也应不超过±6 dB。事实上,对于复杂航空产品,做到完全满足GJB 1032规定是很困难的,同时,即使一些“不合格”夹具,通过与被试产品的联合调试和采用合理的振动控制方式,也能顺利通过产品试验。

在桑迪亚实验室规范中,关于共振峰数量、峰值大小、品质因数正交性等要求,目前国内振动夹具设计引用该规范较多,但对夹具与试件的连接方式、连接位置未做描述。为研究某航空产品外框架断裂故障,对振动夹具连接部位响应进行测试,探讨夹具、试件、振动台(滑台)组成的系统的动态响应特性。

1 振动试验故障现象

某航空产品为柱状结构,长径比达10:1,在产品前端安装有惯性平台,平台为对振动试验敏感组件,平台由台体、内框架、外框架、力矩电机等组成。在随机振动试验中,发现一定比例惯性平台的外框架发生断裂失效,经对断裂面进行失效分析,确定为疲劳破坏。结合某航空产品的使用,认为外框架发生疲劳断裂,主要由振动夹具设计或使用不合理引起。

图1为某航空产品外框架结构图,外框架1-2端、3-4端处壁厚变化处为直角,未见明显倒角和圆角,存在应力集中的风险。经检查,部分产品出现外框架断裂的直接原因是外框架1-2端厚度(约3 mm)和3-4端厚度(1.5~3 mm)不一致所造成,3-4端厚度由加工时尺寸链封闭环保证,导致部分外框架3-4端尺寸相比1-2端降低50 %,疲劳强度大幅降低。

图1 某产品外框架结构图

2 振动夹具设计

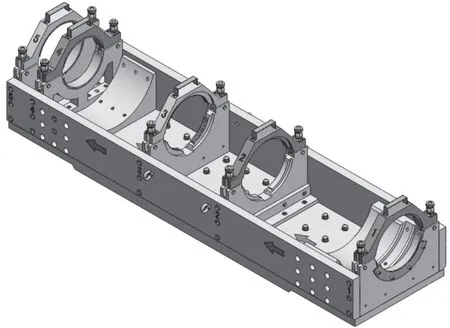

针对某航空产品所设计的振动夹具如图2所示,夹具采用螺接式结构,由底板、侧板、加强板、上下夹环等组成,材质为铝合金。夹环分为五组,用于两型航空产品的振动,拟定振动方案为每型产品使用其中的四组夹环固定产品,其中编号为2、3的夹环组共用。

图2 某产品振动夹具

在国内普遍采用的振动夹具设计规范中,关键指标之一为振动夹具的一阶固有频率,对于简单振动夹具应可满足使夹具的一阶固有频率落在试验频率之外;难以做到时,夹具的频率应达到试件最低频率的3倍到5倍以上[2]。根据Dunkerley方程估算,当夹具的一阶固有频率达到试件最低一阶固有频率的3倍时,试件与夹具组成的系统一阶固有频率约为试件一阶固有频率的95 %;达到2倍时,试件与夹具系统一阶固有频率约为试件一阶固有频率的89 %,此时,振动台传递给产品的振动量级失真较小。

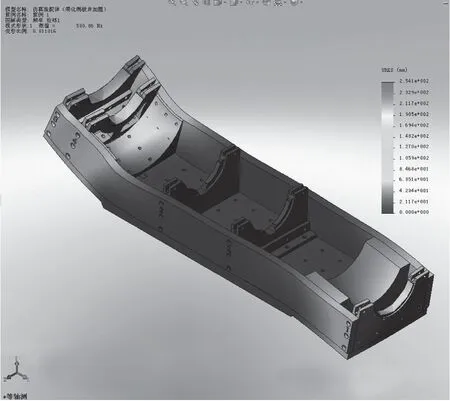

在对某航空产品振动时,振动主要通过底板、下夹环传递,对振动夹具(不含上夹环)进行约束模态分析,得到一阶~四阶固有频率分别为530.86 Hz、537.62 Hz、628.21 Hz、763.9 Hz,图3为夹具的第一阶固有振型图。从第1阶固有振型可以看出,振型主要表现为整体的垂向弯曲振动[3],2、3号夹环处相对变形较小,前部(4号夹环处)相对变形较大;第二阶固有振型也表现为整体的垂向弯曲振动,2、3号夹环处相对变形较小,后部(1号夹环处)相对变形较大;第三、四阶固有振型则表现为整体的扭转振动,2、3号夹环处相对变形较小,前部、后部相对变形较大。

图3 振动夹具一阶固有频率

在设计振动夹具阶段,夹具尚处于“数字化”状态,无法开展试验模态分析,难以获得夹具的真实动态特性[4],实践中常采用有限元软件进行仿真,除关注夹具固有频率外,还应重点关注固有振型(相对变形)。振动夹具制造完成后,需开展振动夹具动态性能测试及与产品的联合调试。

通过有限元模态分析,得到振动夹具的一阶固有频率为530.86 Hz,可达某航空产品固有频率100 Hz的5倍以上,满足国内对振动夹具要求的一般规范。

3.振动夹具动态性能测试

3.1 振动方向振动响应

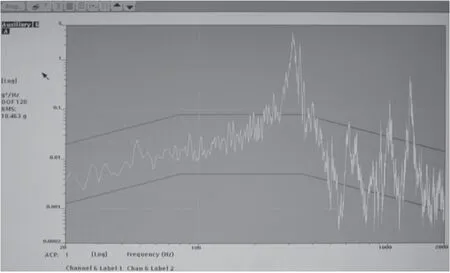

将振动夹具连接到振动台上,在四个下夹环处安装加速度计,在1~4号下夹环处测得的振动方向加速度均方根值分别为:10.5 g、8.1 g、7.6 g、12 g,图4、图5分别为1号、2号夹环处加速度响应谱(3号夹环与2号、4号夹环与1号加速度响应谱形状和量级相当),由测试振动响应曲线可以看出,振动夹具的一阶共振频率约为300 Hz,与有限元模态分析中一阶固有频率530.86 Hz相比有所降低,降低的主要原因是采用有限元分析时,对滑台附加质量、夹具中螺栓连接、夹具与滑台连接方式等对振动夹具一阶固有频率的影响未予考虑。

图4 1号夹环处加速度响应谱

图5 2号夹环处加速度响应谱

从1~4号夹环响应谱分析,2、3号夹环高量级响应主要集中在中高频段,量级相对较低;1、4号夹环响应峰值在低频段,且量级高,夹具表现为响应位移大,动应力高。

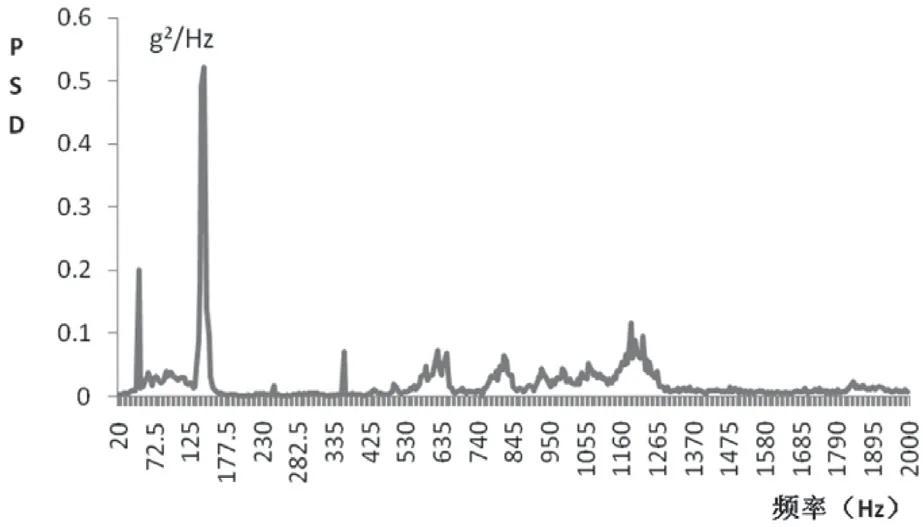

3.2 正交方向振动响应

在1~4号下夹环处测得的正交方向的振动加速度均方根值分别为:9.7 g、9.5 g、10.4 g、9.7 g,图6、图7分别为1号、2号夹环处加速度响应谱(3号夹环与2号、4号夹环与1号加速度响应谱形状和量级相当),从响应的功率谱密度曲线分析,2、3号夹环高量级响应主要集中在中高频段,而1、4号夹环在低、中、高频段均存在响应峰值,尤其在300 Hz附近,1、4号夹环响应值较高。

图6 1号夹环处正交加速度响应谱

图7 2号夹环处正交加速度响应谱

4 联合试验

4.1 外框架响应分析

在进行振动试验时,发现原定的1、2、3、4号夹环四点夹持方案,旨在改善细长杆件振动的传递性,但结果发生了一定比例外框架的断裂;进一步采用2、3号夹环两点夹持方案,发现外框架响应大幅降低。通过对振动夹具1~4号夹环响应分析,2、3号夹环主振方向响应相对较小,高量级响应主要集中在中高频段;1、4号夹环主振和正交方向响应在低频段峰值较大,可能导致传递给产品较大的动应力。

分别采用2、3号二夹环和1~4号四夹环连接某产品的两种方案进行振动试验,同时在外框架上布置加速度传感器,以对采集到的加速度功率谱密度进行分析。

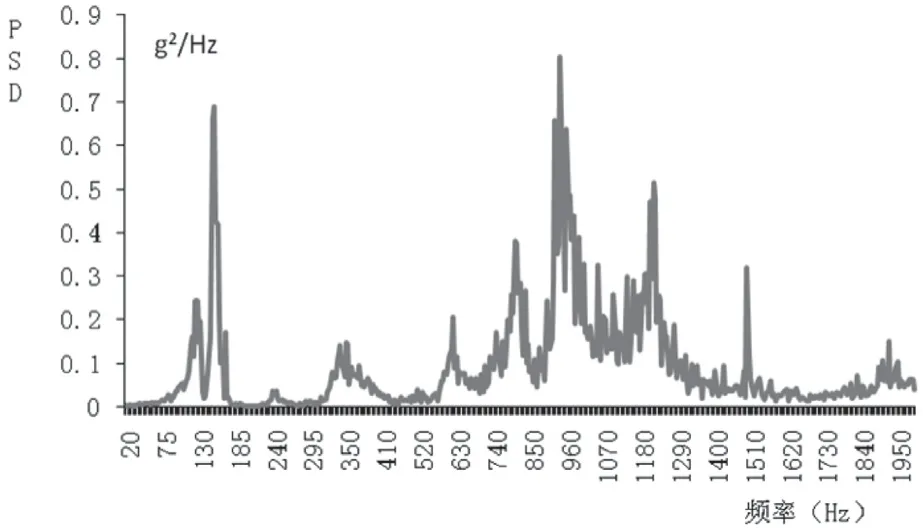

从图8、9可以看出,采用2、3号二夹环相对1~4号四夹环进行联合调试振动,外框架采用四夹环振动方式相较二夹环在中高频段峰值多且量级大;在外框架上采集到的振动加速度均方根值分别为13.06 g(四夹环)、6.03 g(二夹环)。采用2、3号二夹环连接方式,不仅中高频段响应量级也得到大幅降低,在低频段响应量级也得到一定程度改善,加速度均方根值相比1~4号四夹环连接方式,减小50 %以上。

图8 四夹环外框架加速度响应功率谱

4.2 动应力响应

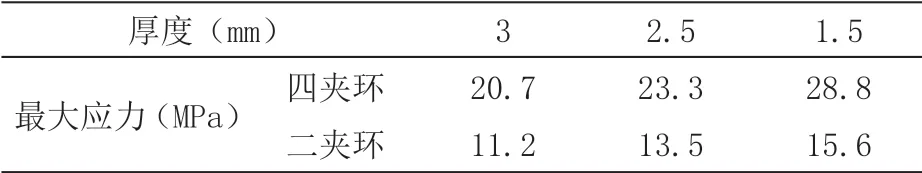

利用Patran对图2中3-4端三种厚度分别进行在振动夹具的四夹环、二夹环连接的动应力分析,得到表1所示动应力。

表1 三种厚度的外框架破坏部位最大动应力

可以看出,四夹环比二夹环振动连接方式得到的外框架断裂处动应力增大1倍左右;同时, 3-4端厚度也直接影响外框架的受力,当厚度由3 mm减至1.5 mm时,动应力增大40 %左右,可能导致外框架的断裂。

4.3 故障原因分析

采用四夹环连接(夹持)方式进行振动,主要目的为了提高细长杆类试件振动时的连接刚度,而出现试件随机振动失效,与振动夹具的结构、各夹环的动态响应直接相关。振动试验时,夹具长度方向与振动台滑台振动方向(长度方向)垂直,滑台整个宽度位于振动夹具长度方向2/3范围内,夹具两端相对滑台宽度处于悬空状态,虽然对两侧板与底板进行了加强连接,但仍造成了夹具两端悬空部分刚度的下降,传递均匀性很差,而外框架安装时转轴与振动方向夹角为45 °,主振方向、正交方向在外框架断裂方向均有加速度(随机应力)分量。在随机振动条件下,各个频率点都有能量输入,尤其在各共振频率点外框架受到的动应力更大,当损伤累积到一定程度后,表现为结构的疲劳断裂,即振动夹具传递的“过振动”引起了结构件的疲劳破坏。

图9 二夹环外框架加速度响应功率谱

对于振动试验,低阶共振位移大、能量高,中低频段的共振极易造成结构件的失效。因此,设计振动夹具以及与试件进行联合调试时,夹具与振动台、夹具与试件连接应有较大刚性[5],避免出现夹具与试件连接部位相对振动台悬空而传递“寄生”损伤的振动。

5 结论

美国桑迪亚实验室对振动夹具提出了设计规范,但对振动夹具与被试对象的连接方式、位置未做出指导,而目前国内设计振动夹具多数强调对一阶固有频率的要求,但实践中发现一阶固有频率值的大小并非振动试验成功的充分条件,更应强调实物振动夹具与被试件的联合调试,选择夹具上振动传递性好的部位与被试件连接,在产品或夹具上设置合理的控制点,才不会造成产品的失效。