随机振动对某波控专用芯片可靠性的影响分析

2021-09-11马敏舒王媛侯晨琛

马敏舒,王媛,侯晨琛

(中国电子科技集团公司第24研究所,重庆 400060)

引言

随着半导体集成电路技术的快速发展,半导体电路集成度日益提高,设计工艺日益复杂,对产品可靠性要求也越来越高。半导体元器件在航空、航天等领域应用过程中,随机振动引起元器件内部产生剧烈的动力学响应,其产生的形变或者应力会导致电子元器件失效,呈现短路、断路、焊点松动或者开裂等问题,对电子元器件的使用稳定性和可靠性产生较大的影响。据统计,振动环境因素所引起的电子元器件失效所占的比重越来越高。

为了提高产品质量,保持产品性能长期稳定可靠,更多设计制造单位通过工程应用中失效分析来发现问题,确定失效机理,改进设计和工艺制造水平,提升产品核心竞争力。

本文基于某波控专用芯片的失效现象,通过有限元仿真方法对该电子元器件随机振动试验后的失效模式进行仿真,分析得到随机振动对键合丝的影响在可控范围之内。同时,对在不同的随机振动条件及不同键合丝跨度下的振动状态进行仿真,分析随机振动对键合丝变形情况及对产品可靠性的影响,用以指导产品键合。

1 失效模式确认

失效样品为某款TR组件波控电路芯片,陶瓷封装,用于数字前级控制电路和后级波控芯片之间的专用集成电路。该电路由用户安装到整机PCB板,经历ESS试验的“随机振动应力筛选”后,出现短路失效。

1.1 外部检查

采用光学显微镜对失效样品进行外观目检,未发现裂纹等明显异常现象。

1.2 电性能测试

为了确定失效样品的失效特性,鉴别失效模式,利用晶体管图示仪对样品进行I-V特性曲线对比测试[1]。结果为:样品B3引出端对A2引出端的I-V特性曲线为短路特性;样品相同功能的引出端A4、B4间的I-V特性曲线为结特性。典型I-V特性曲线见图1、图2。

图1 A2、B3间的I-V特性

图2 A4、B4间的I-V特性

1.3 X射线检测

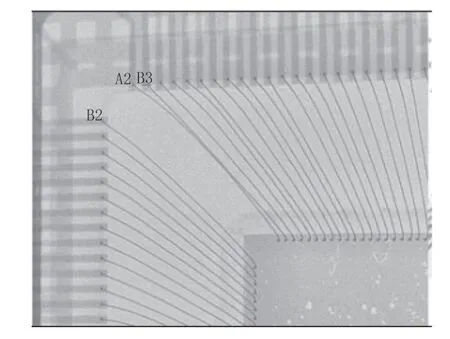

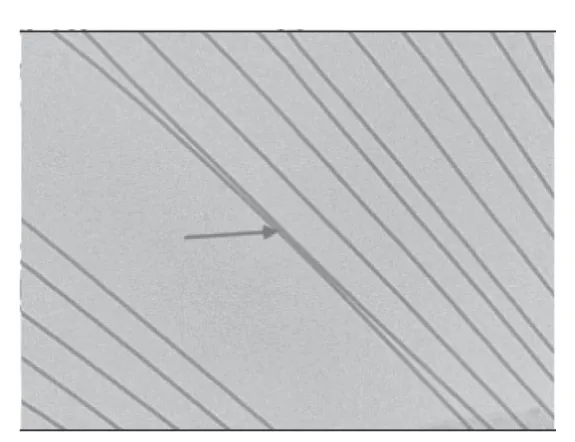

为检测样品封装内的缺陷和损伤,利用X射线检测系统对样品进行X射线检测。经观察发现,样品内部A2、B3对应的内部键合丝桥连在一起,样品其余位置未见异常形貌,典型形貌见图3、图4。

图3 样品键合丝透视

图4 键合丝桥连透视图

1.4 开封后内部目检

为检测样品内部的组装、键合、芯片等结构是否符合要求,采用机械方法对样品进行开封,展现内部全貌。

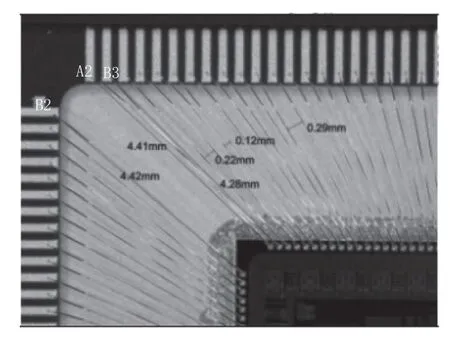

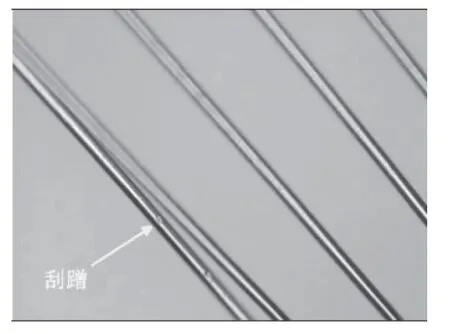

内部观察发现,样品A2对应键合丝向B3发生倾斜,键合丝桥连在一起;A2对应的键合丝的弧度与其他同样长度键合丝相比未见明显异常,B2对应的键合丝未发生明显的偏移、倾斜的现象。失效键合丝所在区域部分键合丝之间间距差异较大、高度不一致,且A2对应的键合丝表面有刮蹭形貌,如图5、图6所示。

图5 键合丝桥连区域形貌

图6 样品键合丝刮蹭形貌

为进一步分析该电路键合丝桥连原因,建立有限元分析模型进行随机振动分析,判定电路安全工作范围。

2 随机振动有限元分析

2.1 随机振动

随机振动是工程应用中普遍存在的一种振动,它不能用确定的函数来描述,一般呈现统计规律。为有效分析其影响,一般通过振动系统模型来模拟振动环境。

在传统机械强度设计方法学中,使用安全系数法[2]来表征机械强度的影响,即认为零部件的工作应力S和其材料强度r为确定单值,定义安全系数为:

K=r/s (1)

以K值大小来判定是否安全工作。

而近年来,随着计算机的广泛应用,有限元分析成为固体结构分析的强有力工具。

2.2 有限元分析方法及结果讨论

针对失效样品键合丝短路失效问题,通过有限元分析方法重点分析键合丝(Au丝)在随机振动作用下的变形及应力状态[3]。基于有限元软件进行计算,模型包含键合丝、芯片、焊盘、外壳等结构,固定约束面为所有管脚柱面。各模型组件材料特性见表1所示。

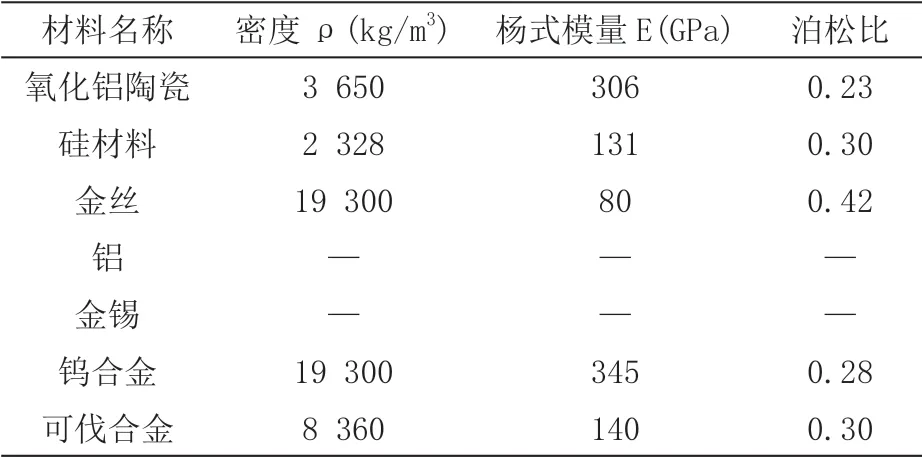

表1 封装材料特性

2.2.1 模型参数设置

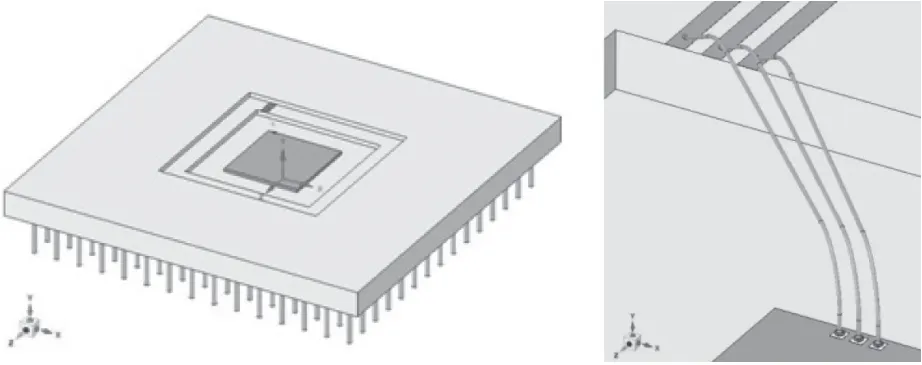

失效样品采用PGA176A外壳封装,考虑到键合丝跨度对振动状态的影响,模型中最长键合丝跨度分别取值为4 mm、4.3 mm、4.5 mm,拱高依据外壳内腔尺寸取最大值,用于有限元分析的三维模型如图7所示。

图7 仿真三维模型

键合丝与键合指、芯片Pad之间的连接定义为“Bonded”类型,不存在切向的移动以及法相的相互分离。依据用户提供的环境应力筛选随机振动试验条件,调用随机振动模块的PSD单元进行加载(作用于引脚圆柱面)。

2.2.2 键合丝变形情况计算

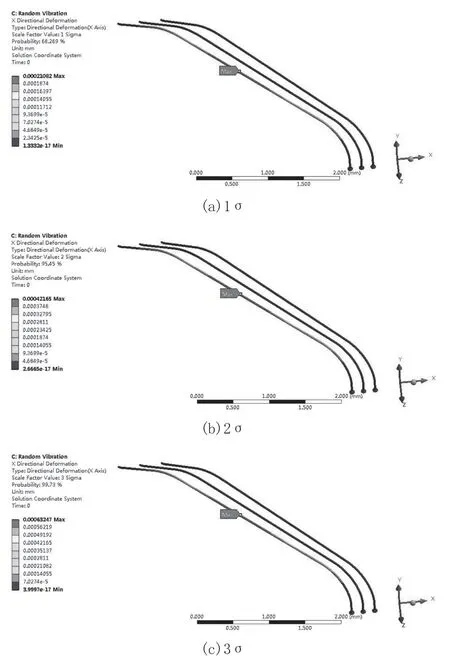

沿X方向施加随机振动载荷,得到1σ、2σ、3σ的X方向变形分别如图8所示,其变形分别为0.210 8 μm(68.269 %)、0.421 6 μm(95.45 %)、0.632 4 μm(99.73 %)。

图8 X方向变形情况

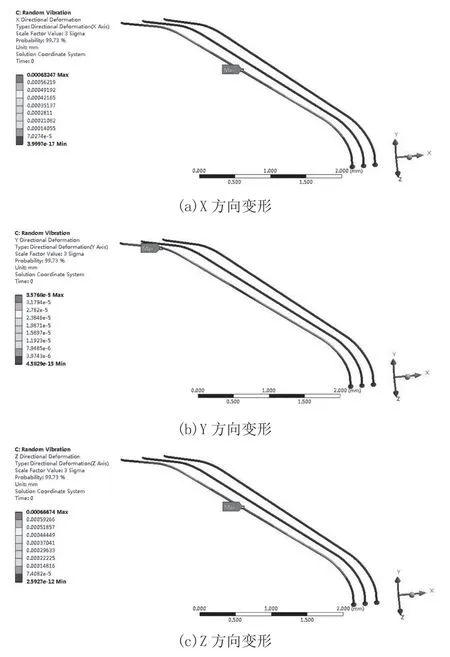

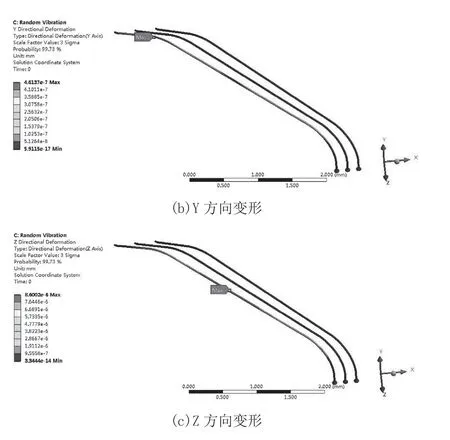

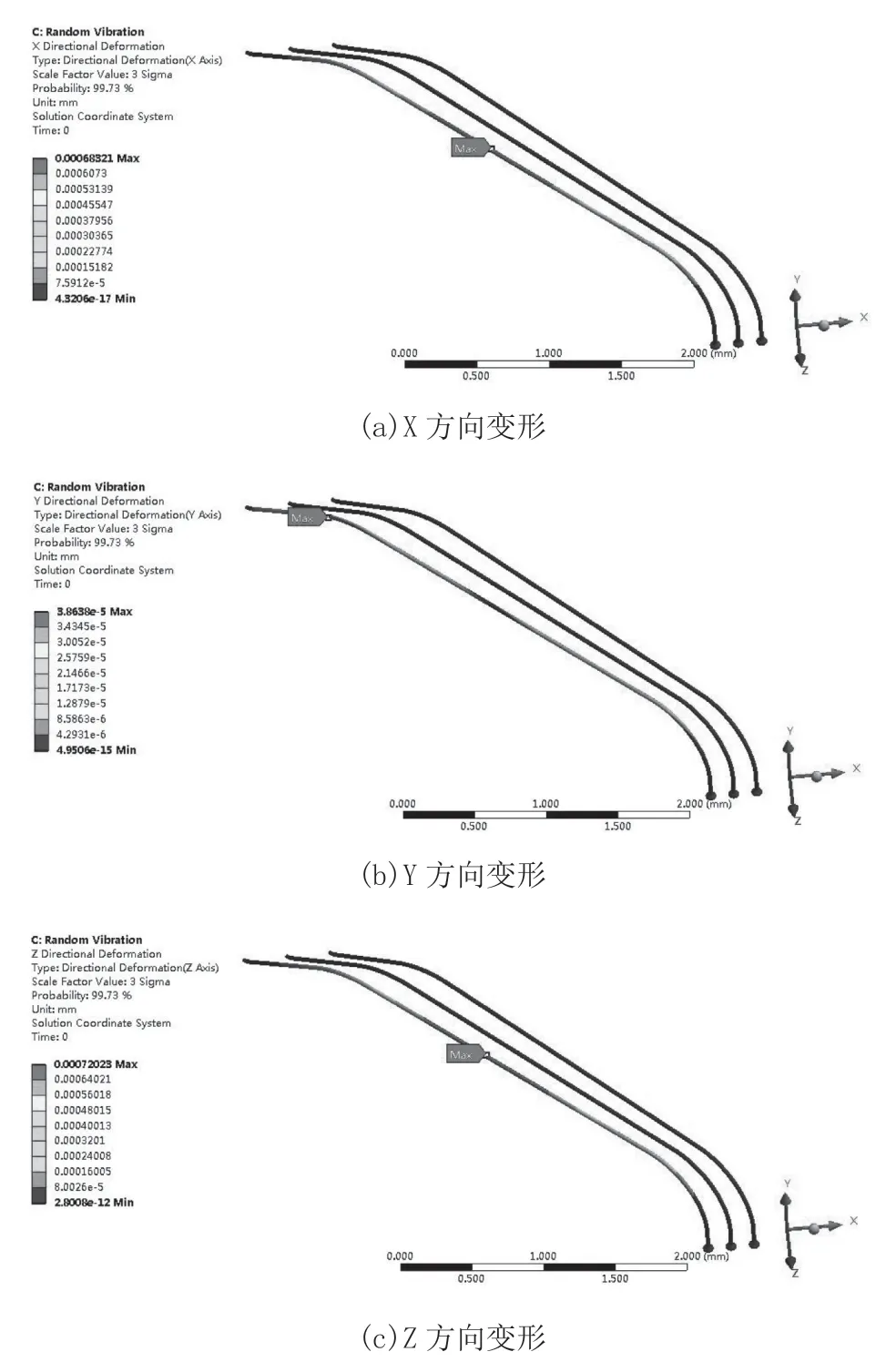

分别计算沿X、Y、Z三方向施加随机振动载荷条件下键合丝的变形,取置信度最高的3σ结果进行分析。

1)沿X方向振动

沿X方向随机振动载荷引起的键合丝沿X、Y、Z方向的变形分别如图9所示。

图9 沿X方向震动变形情况

2)沿Y方向振动

沿Y方向随机振动载荷引起的键合丝沿X、Y、Z方向的变形分别如图10所示。

图10 沿Y方向震动变形情况

图10 沿Y方向震动变形情况

3) 沿Z方向振动

沿Z方向随机振动载荷引起的键合丝沿X、Y、Z方向的变形分别如图11所示。

图11 沿Z方向震动变形情况

由计算结果可得,沿着Z方向的随机振动载荷引起的键合丝沿Z方向的变形最大,达到0.720 2μm(99.73 %),变形量占键合丝直径的比例为2.4 %,属于小变形问题。

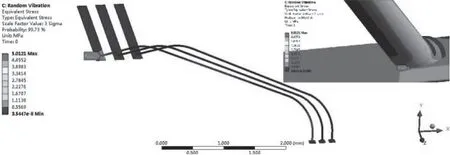

2.2.3 最大变形情况下应力水平

随机振动载荷沿Z方向加载时键合丝变形最大,该情况下的等效应力为5.01 MPa(99.73 %),如图12所示,最大应力发生在键合点颈部应力集中区域。金材料的屈服极限为110 MPa,取S=1.4的安全系数,许用应力为78.57 MPa,键合丝应力水平低于材料许用应力,在该条件下99.73 %以上概率处于弹性状态。

图12 Mises应力(3σ)

2.2.4 键合丝跨度及载荷条件变化的影响

进一步考核键合丝变形随载荷的变化,加大载荷的加速度总均方根值(Grms)至15.94 g,沿着Z方向的随机振动载荷引起的键合丝沿Z方向的变形最大,达到1.610 5 μm(99.73 %),该情况下的等效应力为11.21 MPa(99.73 %),应力水平仍低于材料许用应力。

分析最长键合丝跨度分别取值为4 mm、 4.3 mm、4.5 mm情况下的振动状态。依据用户给定随机振动载荷条件计算,模态频率、变形量与跨度的关系如表2所示。

表2 正常载荷条件计算结果

由分析结果可知,在用户振动条件下,4.5 mm跨度键合丝最大变形量级微小,等效应力(7.46 MPa)低于材料许用应力。即使加大振动的加速度总均方根值(Grms)至15 g之后,该键合丝最大变形达到约2.9 μm,等效应力(16.68 MPa)仍低于材料许用应力。综上所述,键合丝在该振动条件下99.73 %(3σ)以上概率处于弹性状态,变形、应力较小,即发生弹性形变后会自动恢复原貌。

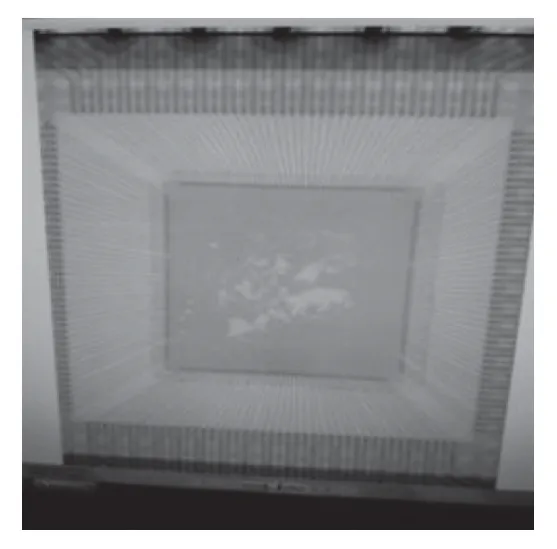

3 随机振动试验

为验证分析结果,确定电路在用户使用及更严苛振动应力条件下,电路内键合丝是否会接触短路,

对产品进行6.06 g、10 g、15 g三种振动应力条件下的随机振动试验。振动后电路X射线照片如图13、图14。

图13 6.06 g应力下振动后电路

图14 15 g应力下振动后电路

试验结果表明,电路在经过三次振动后,键合丝均无变形短路,该产品能经受用户的6.06 g、10 g、15 g振动试验应力。

4 失效原因分析

通过对产品的分析及实测,证明该产品使用环境应力低于材料许用应力[4],在使用中不会因随机振动导致短路失效。对失效样品分析中发现,A2对应的键合丝弧度与其他同样长度键合丝相比未见明显异常,B3对应键合丝未发生明显的偏移、倾斜现象,因此可以排除振动应力对该类型键合丝的影响。

根据键合丝刮蹭情况及前期键合完成时镜检情况,推测失效样品在人工封帽阶段,可能轻微触碰键合丝,使键合丝发生倾斜和偏移现象,导致与相邻键合丝间距减小,在后续振动应力下,键合丝之间发生碰撞和桥连,导致失效。

5 结论

从产品可靠性角度分析,随机振动应力是产品使用中必须考虑的失效因素[5],通常作用于器件的应力包括载荷(力、力矩、转矩等)、位移、应变、温度、磨损量、电流、电压等,在产品加工过程中,需要充分考虑键合丝的随机振动可靠性情况,保证产品在留有充分裕量的环境下工作。

随机振动有限元分析法是很有效的振动环境及影响分析方法,通过不同的应力条件及封装条件设置,模拟产品在机械振动环境下的各种应力状态,该分析方法被广泛应用于产品失效分析。