纳米多孔抗菌纤维的制备及其纺丝工艺的优化

2021-09-11刀家普王煜丹袁明伟

刀家普,冯 焱,曾 建,王煜丹,袁明伟

(云南民族大学 生物基材料绿色制备技术国家地方联合工程研究中心,云南 昆明 650500)

纳米抗菌纤维材料是指以纳米纤维为基础而开发的一类具有高性能、高附加值的新型功能性材料[1],其综合了纳米纤维材料和抗菌材料两者的优势.普通纤维自身不具备抗菌能力[2],抗菌纤维是指能有效抑制或杀灭细菌、病毒、真菌等有害致病因子在纤维内部的繁殖,从而降低纤维材料对人体交叉、二次感染的风险的功能性材料[3].科研工作者致力于新型高效、环保的抗菌性功能材料的设计与开发,因其在催化领域[4-5]、电子传感[6]、环境科学[7]、医学领域[8]和能源储存[9-10]等方面都显现出广阔的应用前景.Aruan[11]以聚乙烯醇(PVA)为基体聚合物,加入8%~14%重量比的酸草叶提取物(SLE)溶液,采用静电纺丝制备了PVA/SLE复合纤维,体外抗菌活性试验表明,该复合纤维能够抑制金黄色葡萄球菌的生长,可作为良好的创面敷料.Kowsalya[12]通过静电纺丝将银纳米粒子(AgNPs)加入到聚乙烯醇基体中,利用静电纺丝制备了绿色有机-无机杂化纳米纤维(聚乙烯醇-AgNPs),研究表明纤维对食品病原体具有良好的抗菌活性,其在抗菌食品防腐包装领域具有潜在价值.Park[13]将银纳米线(AgNWs)电喷涂在静电纺丝法制备的聚丙烯腈(PAN)纤维表面,用于由微生物空气传播引起的疾病的防护材料,纤维滤效率高达96.5%,对金黄色葡萄球菌、蜡样芽孢杆菌、黄体微球菌和噬菌体MS2的抗菌效果分别为(98.0±1.1)%、(95.2±2.6)%、(93.7±1.5)%和(72.5±1.9)%.

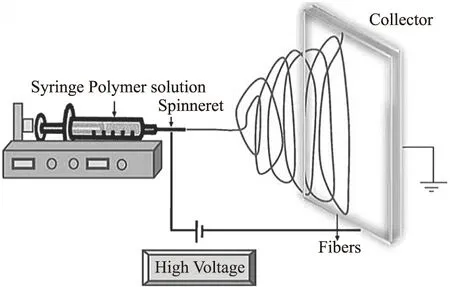

充分发挥静电纺丝技术的优势,是制备具有纳米多孔结构纤维最简便、有效的方法之一[14].静电纺丝机主要组成装置有推射泵、高压静电发生器、接收装置等[15];纳米多孔纤维是指其表面或内部存在密集的通道、孔洞和缝隙[16],使其具有高孔隙率、高吸附、高表面活性、超高比表面积等的优势[17-18].纳米多孔结构纤维制备原理为:带电荷的纺丝液在静电场力的高速拉伸下形成射流,溶剂的快速挥发使射流产生相分离,形成聚合物富集相和溶剂富集相,聚合物富集相固化而形成纤维的骨架,溶剂富集相快速挥发而形成致密的多孔结构[19-20].纳米抗菌剂具有优良的广谱抗菌性、安全性、稳定性高、抗菌效力强、不易产生抗药性的优势[21-22].通过对纤维形貌和物理化学性质融合,设计开发契合某些特定领域特殊需求的纤维材料.具有优良使用性能及可控性能的抗菌纤维的研究,进一步拓展了纳米纤维在不同领域的运用.

图1 静电纺丝示意图[23]

1 实验部分

1.1 主要原料

聚乳酸,分子式(C3H4O2)n,分子量M= 130 000 g/mol,自制;N,N-二甲基甲酰胺(DMF),分子式(CH3)2NOCH,天津市科密欧化学试剂有限公司,分析纯;N,N-二甲基乙酰胺(DMAc),分子式CH3CON(CH3)2,天津市科密欧化学试剂有限公司,分析纯;三氯甲烷(CF),分子式CHCCl3,利安隆博华(天津)医药化学有限公司,分析纯;二氯甲烷(DCM),分子式CHCCl2,天津市大茂化学试剂厂,分析纯;高活性二氧化硅铝载银纳米抗菌剂,杭州恒格纳米科技有限公司;聚六亚甲基双胍盐酸盐(PHMB),分子式C18H41ClN10,长沙研邦化工科技有限公司.

1.2 主要仪器

YFSP-T型静电纺丝机,天津云帆科技有限公司;DJ-1型大功率磁力搅拌器,常州澳华仪器有限公司;040S型超声波清洗机,深圳市华策科技有限公司;HU4706空气加湿器,飞利浦(中国)投资有限公司;NOVA NANOSEM-450型扫描电镜(SEM),美国FEI公司;GZX-9240MBE型电热鼓风干燥箱,上海博讯实业有限公司医疗设备厂.

1.3 纺丝过程

称取计量PLA和相对其质量2%的高活性二氧化硅铝载银和PHMB抗菌剂粉末;添加至不同配比的溶剂体系中;在室温、无光、密封条件下搅拌至溶质完全溶解,再超声 30 min 除气泡,最后静置 10 min 备用.

注射器抽取纺丝液,排空气泡后固定在微量推料泵上,采用20号针头,滚筒接收器用铝箔包裹,转速 50 r/min.预先设置纺丝参数,待纺丝机箱体内部温度、湿度环境达到预设值后再进行纺丝.纺丝结束,确保切断电源后取下覆盖纤维的铝箔,在 45 ℃ 的电热鼓风干燥箱干燥 8 h 后用密封保存.

1.4 测试与表征

纺丝液电导率测试:电导率仪校准后,将电导电极完全浸入纺丝液体系中,记录稳定后的电导率值;清洗电导电极,进行3次测试,取其平均值.

纺丝液黏度测试:将纺丝液倒入 100 mL 烧杯中,使转子浸入纺丝液直至转子液面刻度和液面相平,先预估纺丝液粘度范围,调整适当的转子和转速使粘度读数在30~90格之间,根据公式计算黏度.

粘度公式为:η=K·α,

其中,η(mPa·s)=粘度,K=系数,α=指针所指读数.

SEM表征:从铝箔上取下纤维膜在 45 ℃ 下真空干燥箱中干燥 2 h,剪成合适大小粘附于测试台上,喷金处理后采用扫描电镜观察纤维膜表面形貌.

多孔纤维直径:从SEM图中随机抽取100根多孔纤维为样本,采用Image J图像处理软件测量其直径,计算纤维的平均直径和纤维变异系数CV值,根据下列公式计算CV值.

纤维表面孔洞覆盖率测试:从固定倍数的SEM图中选取6组试样,随机抽取单根纳米多孔纤维,使用Adobe Photoshop Cs 6图形处理软件对纤维表面进行二极化处理,调整阈值色阶,计算单根纤维表面孔洞面积;重复测量3次,取其平均值,根据公式计算纤维表面孔洞覆盖率.

2 结果与讨论

2.1 纺丝液体系对纳米多孔纤维形貌的影响

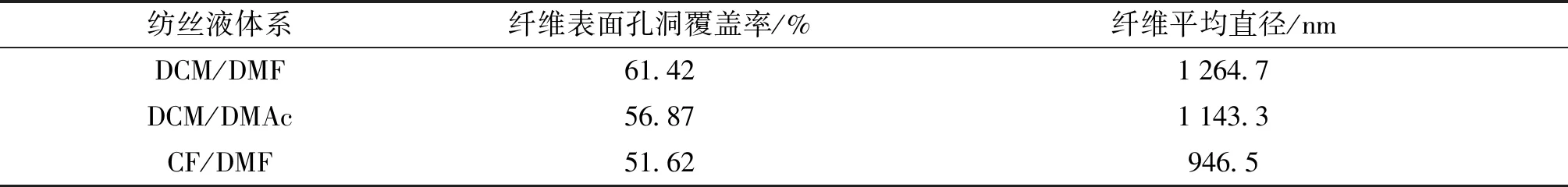

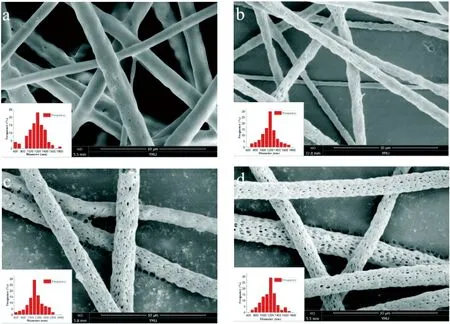

良好溶剂∶非溶剂质量比10∶1,相对PLA质量2%的复合抗菌剂,分别配制质量百分数为7%的DCM/DMF、DCM/DMAc、CF/DMF 3种纺丝液体系.纺丝参数:20号针头,接收距离 18 cm,推速 0.003 0 mm/s,纺丝温度 25 ℃,相对湿度50%.调节电压使3种纺丝液体系纺丝过程稳定、连续的形成射流.试样SEM图和内附纤维直径分布图如图2所示,孔洞覆盖率与平均直径如表1所示.

图2 a、b、c分别为DCM/DMF、DCM/DMAc、CF/DMF溶剂体系所制备的多孔纤维SEM图及纤维直径分布图

表1 不同溶剂体系所制备的纳米多孔纤维平均直径及孔洞覆盖率

由图2和表1可知,调节电压为8.7、7.8、7.6 kV,3种纺丝液体系所制备的纤维表面均呈现纳米多孔结构.其纤维表面孔洞覆盖率分别为61.42%、56.87%、51.62%;纤维平均直径为 1 264.7、1 143.3 、946.5 nm.因为较高的纤维表面孔洞覆盖率使得纤维具有超高的比表面积,其次考虑溶剂CF的毒副作用大于DCM,而非溶剂DMAc原料价格高于DMF,所以综合考虑毒副性、经济性和纤维孔洞覆盖率因素,选择DCM/DMF纺丝液体系进一步研究.

2.2 纺丝液浓度对多孔纤维形貌的影响

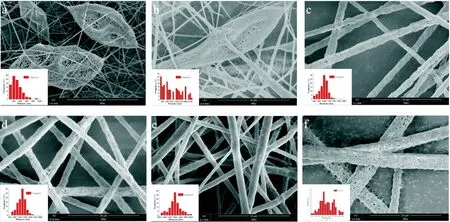

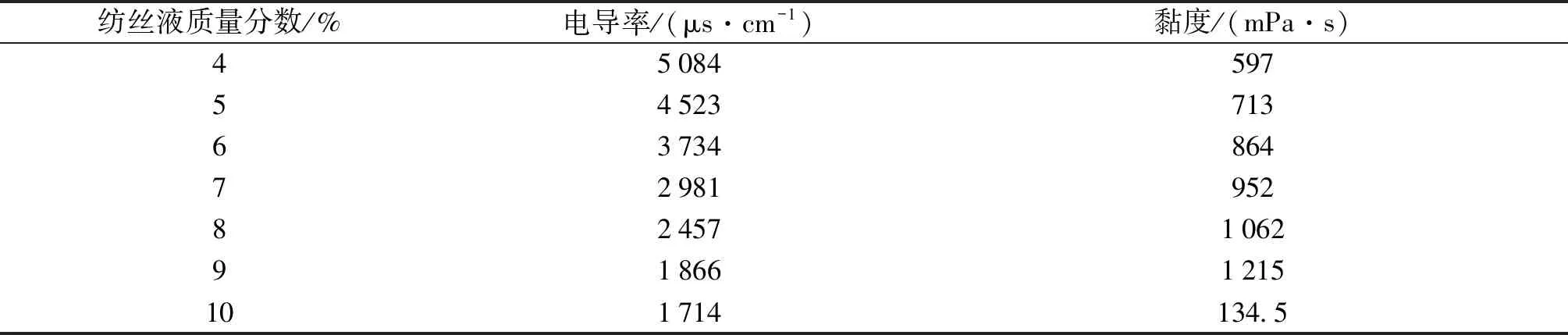

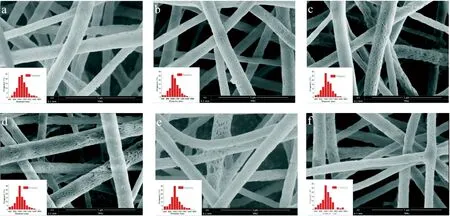

DCM/DMF质量比10∶1,相对PLA质量2%的复合抗菌剂,纺丝参数:20号针头,电压 9.0 kV,接收距离 15 cm,推速 0.003 0 mm/s,温度 25 ℃,相对湿度50%;分别配制质量百分数为4%、5%、6%、7%、8%、9%和10%的纺丝液进行纺丝,试样SEM图和内附纤维直径分布图如图3所示,表2为不同质量百分数纺丝液的电导率及黏度数据.

由图3和表2可知,4%和5%浓度的试样SEM图显示有串珠结构;质量百分数为4%的试样其串珠表面存在密集的纳米孔洞,但串珠与串珠间纤维较细且未出现孔洞结构;质量百分数为5%的试样其串珠结构表面及串珠与串珠间纤维表面存在纳米孔洞;因为4%和5%低于临界浓度,其黏度也偏低(如表2所示),高压静电作用力下纺丝液单位体积内所带的电荷量偏高,电导率偏高,导致射流稳定性较差,溶剂挥发不充分,溶质团聚而出现串珠结构.在质量百分数6%~9%范围内,可纺性逐渐增强;从对应纤维直径分布图可知,纤维均匀程度提高,但纤维的平均直径从 1 024.5 nm 增加到 1 426.4 nm;表面孔洞覆盖率从67.5%增加到72.4%,最后减小至45.1%.这是因为纺丝液浓度增大使其黏度、表面张力增大,纺丝液在电场区间分裂能力减弱,纤维直径增粗.而质量百分数为10%的纺丝液进行纺丝时射流稳定性较差,针头出现纺丝液凝固现象.综合以上因素,选择质量百分数为7%的纺丝液制备多孔纳米纤维较为合理.

图3 a、b、c、d、e、f分别为质量百分数4%、5%、6%、7%、8%、9%的纺丝液所制备的纳米多孔纤维SEM图及纤维直径分布图

表2 不同浓度的纺丝液的黏度和电导率

2.3 纺丝电压对多孔纤维形貌的影响

DCM/DMF质量比10∶1,质量百分数为7%,相对PLA质量2%的复合抗菌剂,纺丝参数:20号针头,接收距离 15 cm,推速 0.003 0 mm/s,温度 25 ℃,相对湿度50%,电压分别设置为:6.5、8.5、10.5、12.5、14.5 kV,试样SEM图和内附纤维直径分布图如图4所示.

图4 a、b、c、d分别为电压6.5、8.5、10.5、12.5 kV所制备的纳米多孔纤维SEM图及纤维直径分布图

由图4可知,随着电压逐渐升高,纤维的直径逐渐减小.电压为 6.5 kV 时,纤维直径分布差异较大,这是因为较低电压使纺丝液所受电场力较小而难以克服纺丝液的表面张力,不能形成稳定的“泰勒锥”[24].8.5~10.5 kV 区间,随着电压的升高,使纺丝液单位体积内所携带的电荷量逐渐增加,射流在电场中所受的电场拉伸力和分裂能力变大,使纺丝液被充分拉伸而变细,电场能提供足够的拉伸力以克服纺丝液的表面张力.电压 12.5 kV 时,纤维的直径变粗,这是因为电压偏高,射流在电场区间喷射速度过快,射流拉伸和分裂不完全,制备的纤维直径反而变粗.当纺丝电压设置为 14.5 kV 时,纺丝不能连续且均匀的进行,接收板出现大量点状聚合物;因为电压过高导致纺丝液所受电场强度过高,形成的“泰勒锥”形态稳定性较差.综合以上因素,纺丝电压参数设置为 10.5 kV 来制备多孔纳米纤维较为合理.

2.4 接收距离对多孔纤维形貌的影响

固定DCM/DMF质量比10∶1,质量百分数为7%,相对PLA质量2%的复合抗菌剂,纺丝参数:20号针头,电压 10.5 kV,推速 0.003 0 mm/s,温度 25 ℃,相对湿度50%,接收距离分别设置为:8、12、16、20、24 cm,试样SEM图和内附纤维直径分布图如图5所示.

图5 a、b、c、d、e分别为接收距离8、12、16、20、24 cm所制备的纳米多孔纤维SEM图及纤维直径分布图

由图5可知,随着接收距离增大,纤维的平均直径逐渐减小;接收距离为8cm时,纤维直径较粗,因为较短的接收距离使射流在固定电场区间被拉伸时间较短.随着接收距离的逐渐增加,纤维在电场区间的拉伸时间和所受的总拉伸力逐渐增大,纤维的直径随之减小.接收距离为 24 cm 的纤维平均直径最小,但是有些纤维未到达接收板而附着在机箱体,可能引起短路情况.接收距离对电场强度有直接的影响,同时接收距离决定了射流被拉伸的时间,综合以上因素,接收距离设置20cm来制备纳米多孔纤维较为合理.

2.5 DCM/DMF质量比对多孔纤维形貌的影响

质量百分数为7%,相对PLA质量2%的复合抗菌剂,纺丝参数:20号针头,电压 10.5 kV,推速 0.003 0 mm/s,接收距离 20 cm,温度 25 ℃,相对湿度50%,配制DCM/DMF质量比为5∶1、7∶1、9∶1、11∶1、13∶1的纺丝液,试样SEM图和内附纤维直径分布图如图6所示,纤维表面孔洞覆盖率及平均直径如表3所示.

由图6和表3可知,DCM/DMF质量比5∶1时,纤维表面纳米多孔结构较少,这是因为纺丝液体系中DCM占比相对偏低,射流上含有的DCM挥发速率较慢,导致热力学不稳定现象不明显,从而阻碍了热致相分离而制孔.随着DCM质量比例增加,纺丝液体系的挥发性增强,热致相分离现象也得以增强,导致纤维表面孔洞密度和孔隙率逐渐增大,使纤维膜比表面积和粗糙程度大幅度提高.DCM/DMF质量比为11∶1时,纺丝的稳定性有所减弱,针头上不时有纺丝液凝固现象,需要进行处理,纤维的均匀程度受到一定的影响,但制备的纤维孔隙率会增加.DCM/DMF质量比为13∶1时,纤维的可纺性较差,纺丝针头经常出现堵塞现象而不能形成连续且均匀的纤维;因为溶剂DCM占比过高射流流经喷头不能立即挥发完全,导电性高的DMF溶液占比较低,纺丝液电导率较低,不利于纺丝.综合以上因素,选择DCM/DMF质量比例为11∶1来制备纳米多孔纤维较为合理.

图6 a、b、c、d分别为DCM/DMF质量比5∶1、7∶1、9∶1、11∶1所制备的纳米多孔纤维SEM图及纤维直径分布图

表3 DCM/DMF质量比对所制备的纳米多孔纤维平均直径及孔洞覆盖率

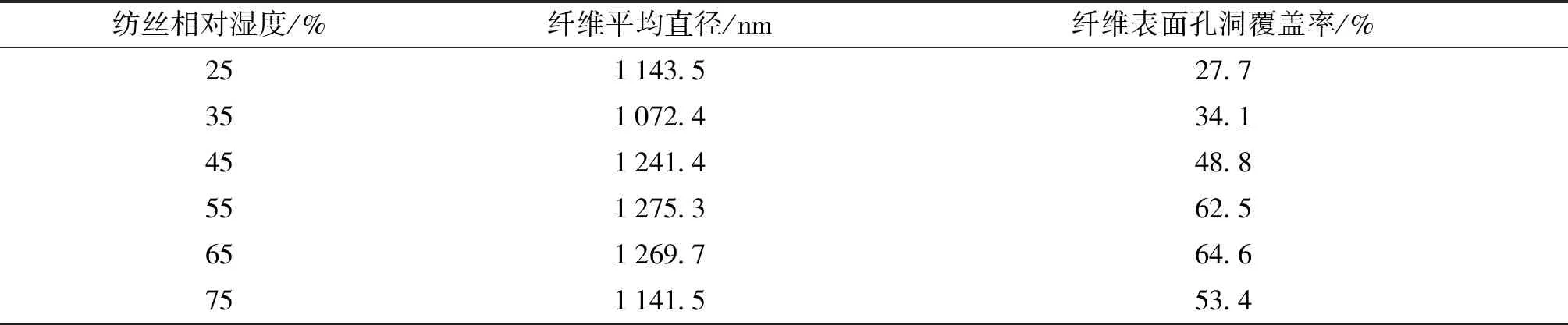

2.6 相对湿度对多孔纤维形貌的影响

质量百分数为7%,相对PLA质量2%的复合抗菌剂,纺丝参数:20号针头,电压 10.5 kV,推速 0.003 0 mm/s,接收距离 20 cm,温度 25 ℃,DCM/DMF质量比11∶1,相对湿度设置为25%、35%、45%、55%、65%、75%,试样SEM图和内附纤维直径分布图如图7所示,纤维表面孔洞覆盖率及平均直径如表4所示.

图7 a、b、c、d、e、f分别为相对湿度为25%、35%、45%、55%、65%、75%所制备的纳米多孔纤维SEM图及纤维直径分布图

表4 不同纺丝相对湿度所制备的纳米多孔纤维平均直径及孔洞覆盖率

由图7和表4可知,纺丝环境相对湿度对纳米多孔纤维表面的孔洞覆盖率影响较大,纺丝相对湿度为25%时,纤维表面孔洞覆盖率为27.7%,孔洞深度较浅;纺丝相对湿度从35%增加到65%时,纤维表面孔洞覆盖率从34.1%增加到64.5%,纳米孔洞变大且较深而导致纤维表面比较粗糙,使得纤维比表面积增大.纺丝环境相对湿度直接影响纤维表面孔洞覆盖率;这是因为相对湿度参数越高,纺丝机舱内空气中水蒸汽含量越高,射流在电场区间受电场力拉伸而沿着螺旋路径运动,DCM的快速挥发使射流表面的温度急剧下降,使空气中的水蒸气凝聚成小液滴渗透于纤维表面,小液滴的蒸发使纤维表面形成纳米多孔结构,即纤维表面出现“呼吸图案”效应和气相诱导相分离致孔现象.相对湿度增加至75%时,纤维表面孔洞覆盖率减小至54.7%,因为相对湿度偏高影响DCM的快速挥发,影响相分离.综合以上因素,选择纺丝相对湿度为65%来制备纳米多孔纤维较为合理.

2.7 环境温度对多孔纤维形貌的影响

质量百分数为7%,相对PLA质量2%的复合抗菌剂,纺丝参数:20号针头,电压 10.5 kV,推速 0.003 0 mm/s,接收距离 20 cm,DCM/DMF质量比11∶1,相对湿度55%,纺丝机箱内温度设置为15、20、25、30、35 ℃,试样SEM图和内附纤维直径分布图如图8所示,纤维表面孔洞覆盖率及平均直径如表5所示.

图8 a、b、c、d、e分别为纺丝温度15、20、25、30、35 ℃所制备的纳米多孔纤维SEM图及纤维直径分布图

表5 不同纺丝环境温度所制备的纳米多孔纤维平均直径及孔洞覆盖率

由图8和表5可知,15~25 ℃ 范围内,随着纺丝环境温度升高,纤维表面孔洞覆盖率由21.3%增大至58.9%,因为随着纺丝环境温度的升高,使DCM的挥发速度加快,射流表面的温度急剧降低,空气中水蒸气凝聚的小液滴数量增多、体积增大而更充分渗透在纤维表面,增强了“呼吸图案”效应和气相诱导相分离致孔现象.继续升高温度至 30 ℃ 时,纤维表面孔洞覆盖率开始减小至54.8%;35 ℃ 时纤维表面孔洞覆盖率减小至41.7%;因为较高纺丝温度虽加快了溶剂的挥发速度,但由于较高的纺丝环境温度使由溶剂挥发导致纤维表面温度急剧下降的现象减弱,空气中水蒸气遇冷凝聚的小液滴数量和体积减小,导致纤维表面孔洞覆盖率随纺丝温度增加而减小.综合以上因素,选择纺丝温度 25 ℃ 来制备纳米多孔纤维较为合理.

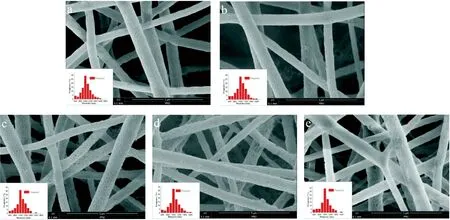

2.8 复合抗菌剂含量对纤维形貌的影响

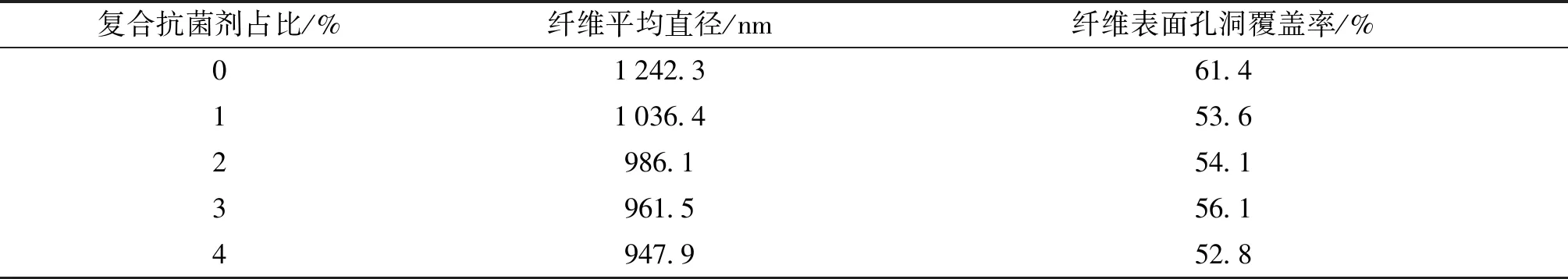

质量百分数为7%,添加相对PLA质量0%、1%、2%、3%、4%的复合抗菌剂,纺丝参数:20号针头,电压 10.5 kV,推速 0.003 0 mm/s,接收距离 20 cm,DCM/DMF质量比11∶1,相对湿度为55%,纺丝温度 25 ℃,试样SEM图和内附纤维直径分布图如图9所示,纤维表面孔洞覆盖率及平均直径如表6所示.

图9 a、b、c、d、e分别为复合抗菌剂含量0%、1%、2%、3%、4%所制备的纳米多孔纤维SEM图及纤维直径分布图

表6 复合抗菌剂添加量制备的纳米多孔纤维平均直径及孔洞覆盖率

由图9和表6可知,不同添加量的复合抗菌剂的纺丝液所制备的试样均呈现纳米多孔结构,未添加复合抗菌剂的纤维表面孔洞覆盖率高达61.4%,孔洞较大,较深;而添加复合抗菌剂制备的纤维孔洞覆盖率均小幅度减小,添加1%~4%时纤维表面孔洞覆盖率随复合抗菌剂添加量的增加变化不大,在52.8%~56.1%范围内.其次纤维直径随着复合抗菌剂添加量增加而减小,因为无机硅载银抗菌粉末的增加会使纺丝液中的离子数增加使得导电性提高,纺丝时射流表面电荷提高使得纤维稳定性和连续性增强,射流拉伸更加充分.综合以上因素,选择添加抗菌剂4%来制备纳米多孔纤维较为合理.

3 结语

本文通过采用静电纺丝技术探讨了纺丝液性质、质量百分数、电压、接收距离、溶剂比例、温度、湿度和抗菌剂添加量对制备无机-有机掺杂的纳米多孔结构纤维工艺参数,并进行工艺的优化探讨,得到最优工艺参数为:质量百分数为7%、电压 10.5 kV、接收距离 20 cm、DCM/DMF=11∶1、温度 25 ℃、湿度65%、添加4%的复合抗菌剂,所制备的纳米多孔纤维平均直径为 947.9 nm,纤维表面孔洞覆盖率为52.8%.