关于汽车行业总装车间快速生产启动的探索研究

2021-09-10余练练

余练练

摘 要:探索研究复杂条件下总装车间生产启动的不同模式,爬坡周期、爬坡等相关工作,为多品种、小批量生产条件下的整车工厂爬坡提供思路和管理方法。

关键词:人员培训;爬坡速率;生产启动

0 引言

随着中国汽车行业的推进和用户需求的变化,以及上汽通用五菱汽车股份有限公司的市场需求变化,新旧产品的推陈出新过渡期的老产品、新产品并存;汽车用工人员的需求变化,传统淡旺季的综合叠加影响下,生产启动变得越来越频繁,越来越快速,如何做好一次生产启动,本文以上汽通用五菱河西总装的1次经典的生产启动爬坡的情况为例,给大家提供一些参考。

1 生产启动的样本案例

上汽通用五菱汽车股份有限公司河西基地总装西部B线快速启动。

1.1 启动基本信息

启动车型:五菱宏光S1。

启动时间:2020年10月5日。

启动操作人员共计有240名:69名熟练工,171实习生。

其他条件:①B线2005年投产,设备运行15年;并且余2019年11月一直停产中。②B线新启用门线,该条门线的设备未使用过,门线工艺未验证过、相关生产启动的工具工装、物料、辅助设施未启用过。

1.2 生产爬坡的过程和问题解决

1.2.1 实习生人员组成

表中可以看出,实习生来源于10个学校,住宿地点有3个,学生的安全,饮食、交通都需要解决,融入生产需要时间,如何快速融入呢?

人员培训方法:①组织进行融入培训,融入交流,必要时车间的领导层面对面的与实习生们交流,组织迎新大会,新进实习生关键岗位到公司已有的生产线(A线)相对应岗位跟线操作培训,快速掌握岗位操作技能状态。②新班次爬坡阶段,慢车制造,增加培训时间,提升员工岗位操作技能熟练度。③调动约30%老员工和关键岗位员工转移B线,减轻班组长培训压力,缩短培训周期,确保关键质量输出。

1.2.2 生产启动和设备问题快速解决

前文提到B线设备老化严重,且新开门线,问题频发,本次启动问题共计有373项,通过生产检查、工段快速反馈等手段暴露问题;问题暴露后,维修工段和生产工段联动解决工段级问题,处理不了的快速升级到车间层面,需要立即或即时解决的电话值班和工程经理,不影响当前生产或有临时措施替代的,在车间生产例会上升级问题,同时记录问题到生产启动日报中。

1.2.3 工艺和质量问题的快速解决

①DR前列问题在线控制执行情况,快速落实到岗位,全员参与防守;②整车评审累计发现69项问题,已全部关闭,核对LV1、LV2车型PDS累计28项均OK,质量提示25份,质量速报3份;③SUSA(模拟用户场景评审)前列三钻问题现场检查在线控制执行情况,检查全部合格;④完成所有岗位367份SOS/JES审核,问题数221项,已全部关闭;⑤根据整车EPL/BOM、断点实施跟踪清单、工艺更改单的信息对零件准确性进行核对并完善工艺文件,合计完善修改零件更新状态82项;⑥现场审计岗位146个,问题数37个,整改率100%。

1.2.4 辅助工具工装

①装调工具制作5个、装调工艺优化4个、防划伤工具制作3个;②完成扭矩检测、电器学习设备、电枪设备、扭矩的准备及数据确认;③完成在線及离线管线评审,发现问题5项,关闭问题5项。

1.2.5 员工人文关怀工作

员工的关怀工作也是提升培训效果,缩短爬坡周期的,稳定爬坡速率的有效手段,通过各种方式提升员工满意度,以本次生产启动为例,我们做出了如下相关活动和行动:

①以工段单位开展冬季送温暖活动共计56次,大大提高员工幸福度。②利用班后时间组织户外活动5次及居家走访21次,让员工感受到“家”的温暖,加强了员工凝聚力。③积极开展优秀实习生、工友先锋岗、质量之星等项目的评选,共计102名员工获得奖励,促使所有员工面对层层困难,敢于挑战,敢于面对。肯做肯干,快速上岗,保质保量的完成工作任务。

2 启用结果

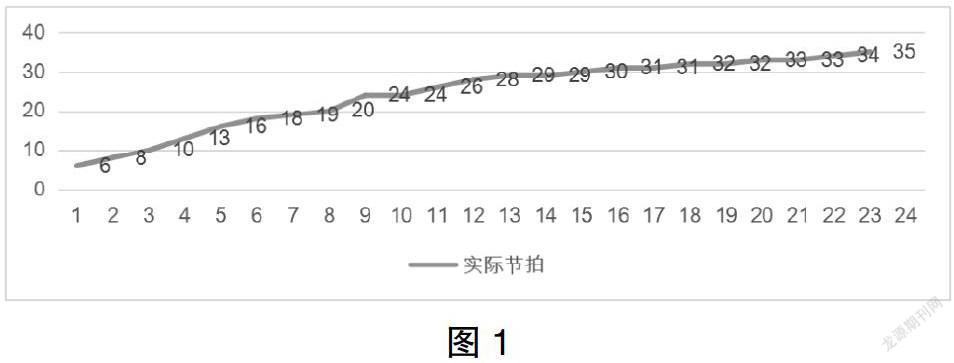

上图是爬坡的趋势图,通过计算发现:爬坡10个工作日之后,爬坡速度达到了一个转折点。

Y=sX+A,公式中Y表示节拍,s是爬坡速率,x是工作日,A代表起怕节拍。

1~12个工作日内,爬坡的速率大约是2;12个工作日之后爬坡速率每隔两天下降0.1。

爬坡转折点在总爬坡日期的52%时出现。

3 结语

通过车间从安全、人事组织管理、工艺质量细微检查落实、设备问题快速响应解决等各方面,使的本期启动时间压缩到3周,无安全事故,无重大质量事故、售后问题。

生产启动快速的影响的因素:①人员多少和技能素质。 ②爬坡产品的数量和品种多少。③生产的均匀排布。④设备的稳定性和易用性。⑤管理的及时性和有效性。

本次启动总结只是一个开始,后续作者将继续推进和记录分析在不同生产启动模式下的爬坡速率。

参考文献:

[1]张希.一汽—大众新宝来ZP5生产启动阶段项目管理研究[D].吉林大学,2013.