电动叉车减速器系统阻力研究与优化设计

2021-09-10刘志新

刘志新

摘要:电动叉车靠蓄电池作为能源输入,因电池自身特性及容量的不同,最大限度地提高叉车的续航能力,提升各部件效率迫在眉睫。电动叉车的能量消耗除了电机自身的发热、起重系统中油液热量产生的能量损失等,传动系统减速器的系统阻力不容忽视。本文基于对减速器系统阻力的主要影响因素分析,从齿轮、轴承、润滑等方面探讨了降低系统阻力的解决方案。

关键词:系统阻力;传动效率;减速器

1 减速箱系统阻力的主要影响因素及分析

电动叉车减速器用于牵引电机与驱动桥之间,主要由壳体、齿轮、轴承、传动轴及密封件等构成。减速器的作用是减速增扭,满足车辆的行驶需求。

系统阻力直接决定传动效率,传动效率的影响主要体现在能量传递上,减速箱的传动效率越高,传递的能量损失的越少。电动叉车减速器能量损失主要有轴承传动摩擦力矩损失和齿轮搅油带来的摩擦损失。

1.1 轴承传动摩擦力矩损失

1.1.1 轴承传动摩擦力矩损失理论分析

轴承用以支撑定位回转的轴类,被普遍应用在各种机械传动中。轴承传动时产生的摩擦力矩,是考虑各种要素,对轴承运转期间形成的阻力矩,影响了轴承的功率损耗、发热量,最终决定轴承寿命。目前对轴承摩擦力矩的研究与分析,主要采取试验与理论相结合的方式,使用最普遍的是Harris TA经验公式。

Harris TA的经验公式分为两部分:不受载荷影响的M0与受载荷影响的Ml。其中M0主要取决于轴承的类型、润滑剂的运动粘度及轴承内圈转速等因素,而Ml主要与轴承类型、所受载荷等有关。

1.1.2 影响轴承传动摩擦力矩损失主要因素

根据以上分析得知,轴承的摩擦力矩损失主要影响因素为轴承的类型、润滑剂的运动粘度、转速及所受载荷等。

1.2 齿轮搅油损失

1.2.1 齿轮搅油损失理论分析

搅油损失,指齿轮及其附属件,因浸油回转,须摆脱油液的束缚,而出现的功率损耗。只要与润滑油发生接触的回转部件(如轴、齿轮等)就会存在搅油损失。

对其产生影响的因素主要有:油的运动粘度大小、转速快慢、系统温度高低、旋转件尺寸及浸油深度等。一般来说,功率损失跟随齿轮转速的提升、浸油深度的变大而变大。有关试验研究表示,齿轮运转时,高速端产生的搅油损失几乎能占据齿轮传动累计产生的总功率损失的一半左右。

1.2.2 影响齿轮搅油损失主要因素

由公式(7)可知,减速器搅油损失主要影响因素为润滑油的粘度v、搅油齿轮的分度圆直径D和浸油因子fg,输入转速n对搅油损失也产生较大影响。

①润滑油粘度v。转速n和温度T保持不变,随润滑油流动粘度v的递增,搅油损失P加大,进而功率损失更多。

②齿轮的分度圆直径D。由公式(7)可得,当其它因素一定时,分度圆直径D越大,搅油损失越大。

③浸油因子fg。浸油因子fg范围在0-1之间,其计算公式为:

式中,d为旋转齿轮的齿顶径,h为齿轮的浸油深度。

由计算公式(8)得知,对于同一个齿轮,浸油深度h越大,浸油因子fg越大,搅油产生的损失越大,进而产生的功率损失更多。

2 减速器优化设计

本节将对影响减速器传动效率的主要原因-轴承摩擦损失、齿轮搅油损失两方面优化设计。

2.1 轴承摩擦损失优化设计

轴承摩擦损失指轴承工作时,滚子和内外圈轨道、滚子和保持器之间有相对运动产生摩擦而引起的损失。在产品的设计中,应考虑安装轴的转速、受力情况及载荷性质,合理选择轴承的类型。

2.1.1 轴承的降阻优化

因电动叉车对噪声要求较高,减速器的齿轮通常采用斜齿轮,其传动更平稳。而斜齿轮因存在螺旋角,在动力传递时会有轴向力存在,通常采用圆锥滚子轴承承。因圆锥滚子轴承使用特性要保证合理的轴承负游隙,即适当预紧使轴承承载角扩大,有更多的滚子参与承载,最大接触应力减小,能够提高轴承寿命。但是这样会使系统的启动摩擦力矩增加。

分析滚动轴承的使用特点,一般的向心球轴承,使用时通常不用调整轴向游隙,仅作轴向固定,四点接触球轴承就是其中之一。四点接触球轴承能一并承担轴向和径向的合成负荷,还能承担双向轴向负荷,对双向位移给予定位,允许转速非常高且轴向位移小。采用四点接触球轴承来替代圆锥滚子轴承,可以减少轴承摩擦损失。

2.1.2 軸承的摩擦损失计算

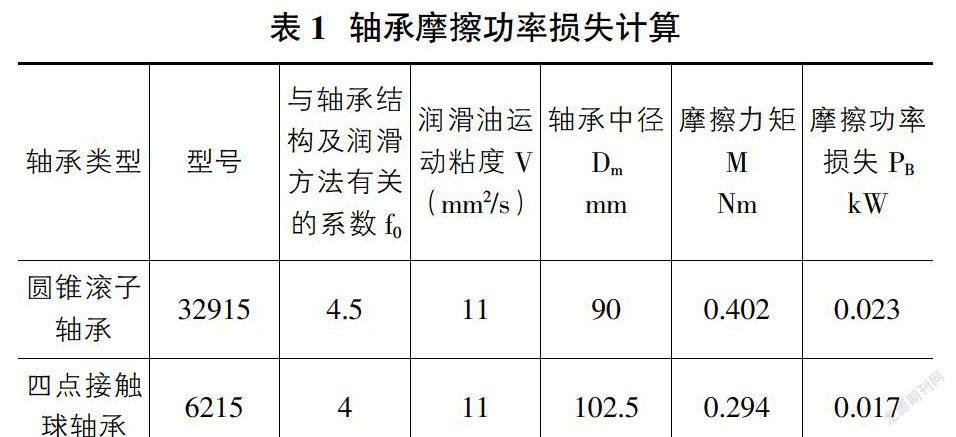

下面以圆锥滚子轴承32915与四点接触球轴承6215为例理论分析。

四点接触球轴承的当量载荷P0,计算公式为:

P0=Fr+0.58Fa (9)

四点接触球轴承摩擦系数f1,计算公式为:

f1=0.001(P0/C0)0.33 (10)

式中,C0为额定静载荷。

根据Harris TA经验公式见式(1)~式(6),并结合公式(9)与式(10)粗略计算结果如表1。相关系数的选取可查阅轴承手册。

根据表1,从轴承选型上可以降低摩擦功率损失,因此对于同样的使用工况,润滑剂类型、载荷已定,轴承的选型方面可以有降阻的空间。

2.2 搅油损失优化设计

减速器搅油损失的影响要素主要有油的流动粘度v、齿轮的分度圆直径D和浸油因子fg。润滑油粘度和浸油因子的改善主要在润滑油油品和油量方面,对于齿轮分度圆直径方面,对旋转件进行轻量化、小型化设计,以达到减速搅油损失的目的。

2.2.1 润滑油油品类型及油量优化

叉车减速器通常选用重载车辆齿轮油润滑,相当于美国API的GL-5。选择润滑油要考虑齿轮类型、负载、最低工作温度及系统运行最高温度等,在满足粘度要求的前提下,尽量选择粘度牌号低的润滑油,粘度牌号过高会导致系统阻力大。

不同牌号的润滑油油品类型及特性不同,粘度较大的油品,其油液中的磨粒悬浮在油液中,不仅容易造成齿轮的齿面磨粒磨损,同时油液粘度过大,齿轮运转时搅油的阻力会变大,导致摩擦生热,而使功率消耗相应增加,进而使传动的效率降低,一般情况,每当油品的粘度等级增加一个型号,因其产生的能耗就会相继增加约1-5%不等,因此合理选择润滑油的类型对提升传动效率有重要的意义。

油量的选择也会影响到搅油阻力。油量多时,齿轮旋转带动大量油液会不停地搅动,增加齿轮转动的扭矩,同时还伴有热量产生,使传动系统的效率降低。

2.2.2 小型化设计

从搅油损失影响因素可知,齿轮运转搅油产生的损失与其分度圆直径D呈正比关系,所以在产品设计时尽量减小旋转件的尺寸,减小搅油损失。

3 结语

本文主要对减速器的系统阻力进行了理论研究分析,对传动效率提升提供参考意见。首先分析了影响系统阻力的主要因素,并从轴承摩擦力矩损失、齿轮搅油损失两方面研究并优化。轴承方面,轴承的摩擦力矩损失主要影响因素为轴承的类型、润滑剂的运动粘度、转速及所受载荷等,对于同样的使用工况,转速、载荷已定,可以从轴承的选型与润滑剂类型方面降阻设计。

齿轮搅油损失方面,主要对润滑油加注油量、油品粘度、旋转件尺寸提供降阻优化方案,在满足使用要求的前提下,尽可能选择粘度牌号低的润滑油、选择合理的加注油量,并且建议产品设计时进行小型化、轻量化设计,可减少不必要的能量损失。

参考文献:

[1]安伯堃,丽萍.专用圆柱滚子轴承功率损失计算模型的建立[J].哈尔滨轴承,2005,26(3):14-17.

[2]张葵,李建华.球轴承摩擦力矩的分析計算[J].轴承,2001,(1):8-11.

[3]徐跃进.高速脂润滑滚动轴承的摩擦力矩的计算[J].株洲师范高等专科学校学报,2007,12(5):18-21.

[4]范曾智,赵汝焘,王良璧.齿轮传动系统的搅油损失、散热量及传动效率的预测[J].兰州铁道学院学报,1994(01):98-102.

[5]霍晓强,吴传虎.齿轮传动系统搅油损失的试验研究[J].机械传动,2007(01):63-65.

[6]张震.风电增速齿轮传动的效率与振动研究[D].西安理工大学,2010:30-33.