核一级截止阀堆焊缺陷的成因分析及改进

2021-09-10王伟波张顺达朱奇敏

王伟波 张顺达 朱奇敏

摘要:针对某核电厂发现核一级截止阀发生内漏的情况,进一步检查发现是由于该阀门密封面堆焊的硬质合金(铁基)产生裂纹,从而导致阀门内漏。通过化学成分分析、金相组织分析、硬度检测、SEM分析和EDS分析对裂纹产生原因进行研究,对工艺及焊接过程控制进行了改进,基本解决了铁基堆焊裂纹问题。对后续各核电厂同类核级阀门铁基堆焊密封面缺陷的处理具有一定的参考价值。

关键词:核级;阀门;铁基堆焊;裂纹

中图分类号:TG441.7 文献标志码:B 文章编号:1001-2003(2021)03-0095-05

DOI:10.7512/j.issn.1001-2303.2021.03.17

0 前言

在核电厂中,截止阀广泛地应用于RCV、RIS、RCP等系统中,在运行过程中,截止阀通常起开关阻断介质流通,同时需要保持阀门填料、阀体阀盖等边界密封结构的完整性和有效性,防止出现介质外漏等作用;核一级截止阀泄漏对所在系统的安全运行均有一定的影响,核电厂运行中要避免此类情况出现。

1 核一级截止阀铁基阀堆焊

核级截止阀在核岛各个系统中均有使用(见图1),该类型阀门的阀体、阀盖的密封面焊接一般采用堆焊(见图2、图3),即对阀体、阀盖密封面进行堆焊[1],形成硬质合金堆焊层,使其具有耐磨损、耐擦伤等作用,延长其使用周期。

按上游技术规格书要求,用于AP1000堆型的核一级阀门密封面堆焊的材料主要为铁基合金。铁基合金具有抗冲击能力强、易于机械加工、抗疲劳性优良、韧性与耐磨性配合好,能满足多方面要求。铁基合金不仅价格低廉,品种多,而且经过成分、组织的调整,可以在很大范围内改变堆焊层的强度、韧性、耐磨性、耐蚀性、耐热性和抗冲击性等,具有较高的推广价值。

2 核一级式截止阀密封面裂纹缺陷原因分析[2]

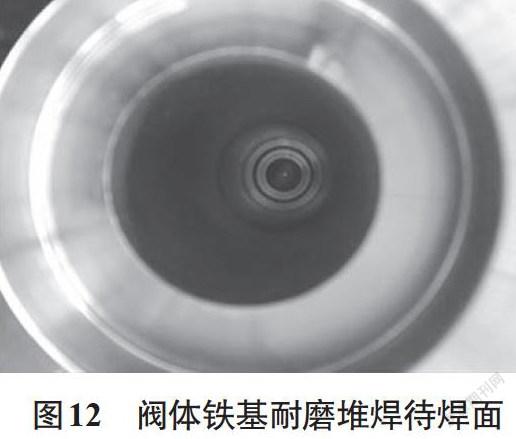

某核电厂现场调试过程中发现批量核一级截止阀有内漏情况,解体后对阀体、阀盖铁基堆焊密封面进行渗透检查,发现阀体铁基堆焊密封面存在裂纹,从照片可以进一步确认裂纹沿着直径方向贯穿整个堆焊密封面(见图4)。

为进一步确认阀体铁基堆焊裂纹产生的原因,进行了一系列试验检测[3],具体如下:

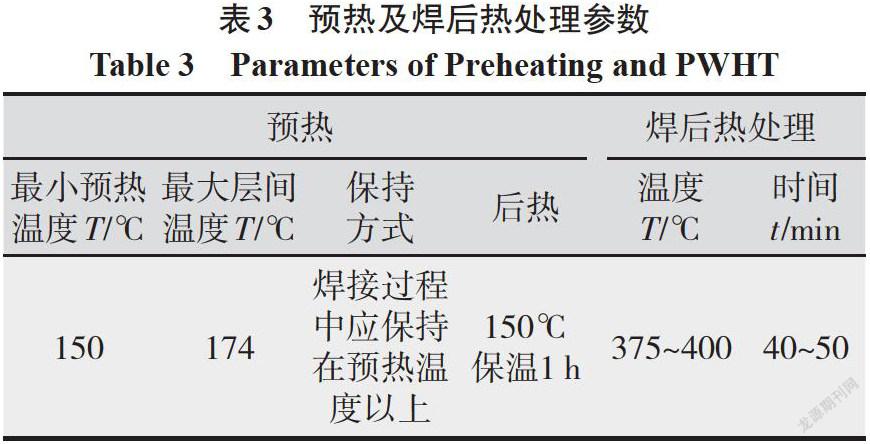

(1)化学成分分析。对阀体基材材料F316及堆焊层熔敷金属ERFeCr-A5进行光谱分析,结果如表1、表2所示,基材和熔敷金属化学成分合格。

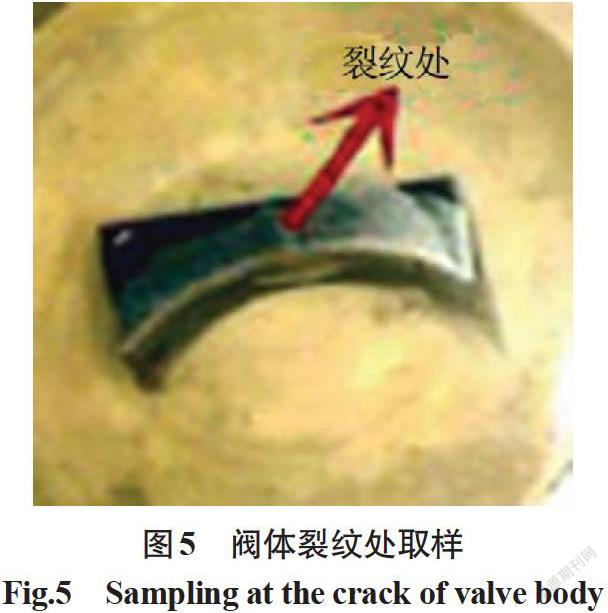

(2)金相组织分析。将阀体铁基堆焊裂纹试样进行切割取样(见图5),将试样的径向和周向进行打磨、拋光、腐蚀,然后在金相显微镜下观察。

阀体基体金相组织如图6所示。可以看出,基体的金相组织是典型的奥氏体不锈钢组织,即多边形组织及孪晶组织,检测结果表明阀体基体材质和组织状态均无异常。

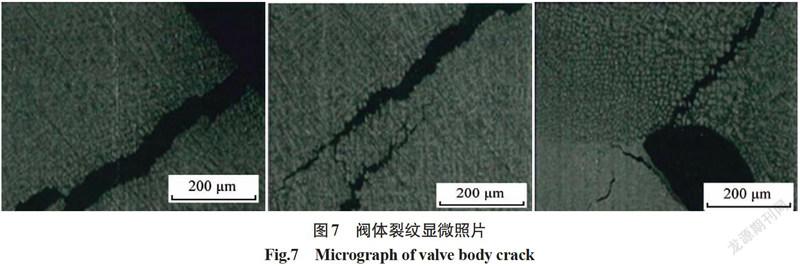

裂纹及热影响区金相组织如图7所示。可以看出,裂纹贯穿整个熔敷层,为沿晶裂纹,进一步观察发现裂纹在扩展中还有二次裂纹生成,且基材也出现裂纹,在堆焊层和基体熔合线处有一半圆形黑色区域。

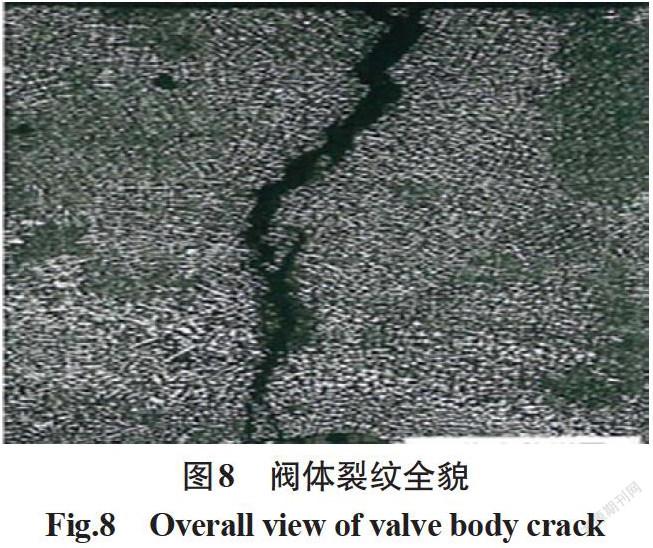

观察裂纹全貌(见图8),并测量裂纹的宽度及长度,发现靠近堆焊层上表面位置裂纹的宽度最大,越靠近熔合线裂纹宽度越小。

(3)其他检测。

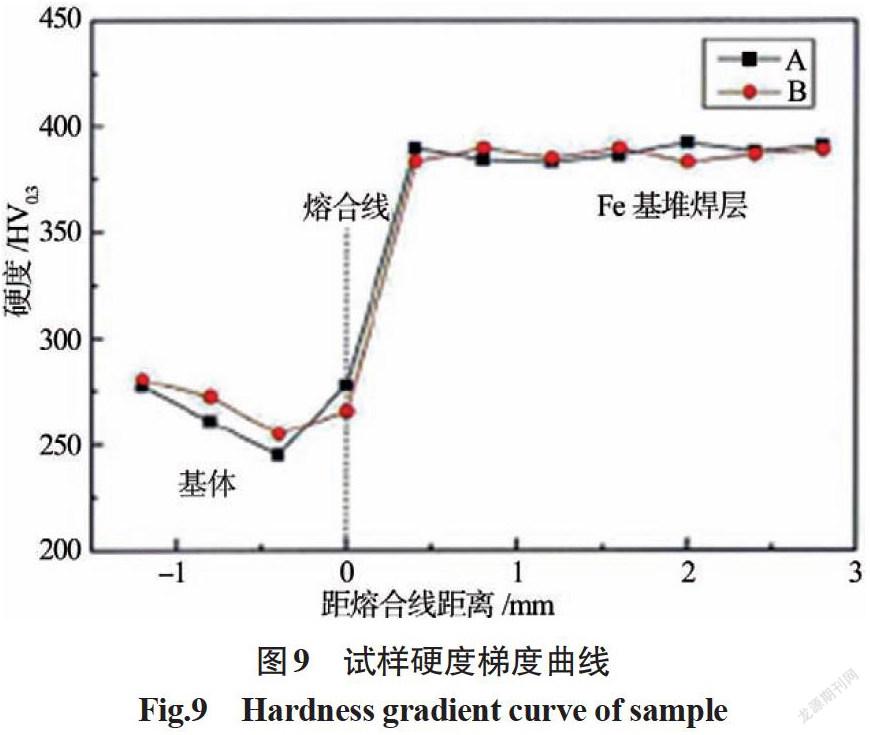

硬度检测:对截取试样选取位置A(距裂纹较远处)和位置B(裂纹附近)进行硬度测量,试样硬度曲线如图9所示,通过检测可知堆焊层的硬度值符合规范要求。位置A和位置B的硬度值比较接近,硬度值较为均匀。

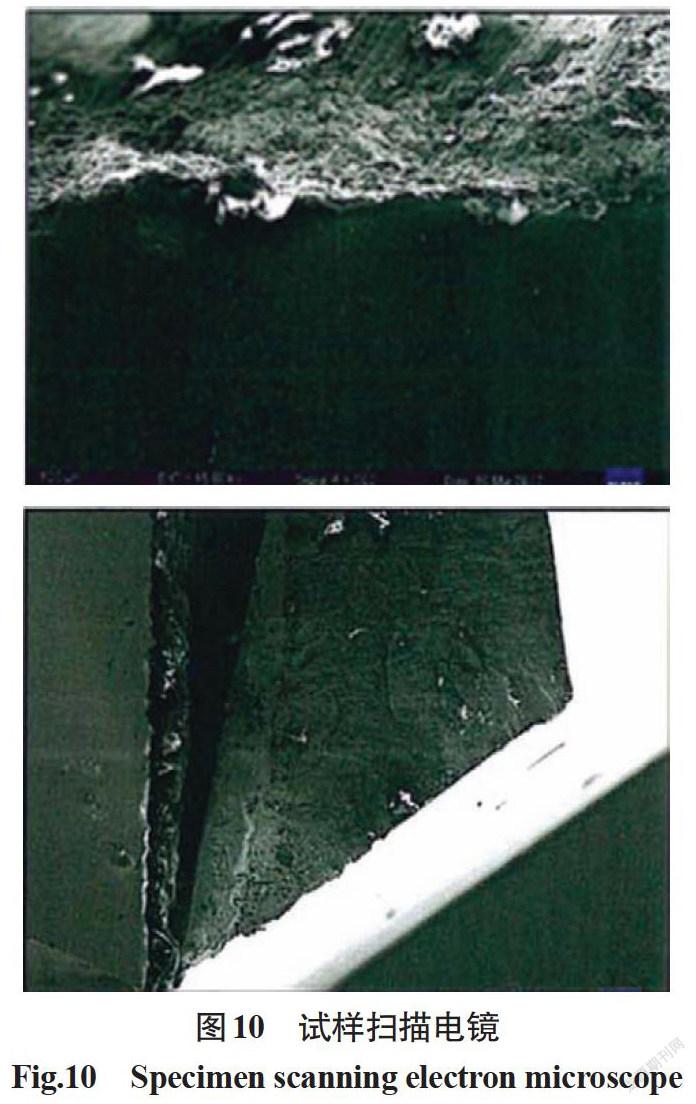

扫描电子显微镜(SEM)分析:通过扫描电镜(见图10)可以发现,裂纹沿长度和纵向两个方向贯穿整个堆焊层,并且裂纹处/靠近熔合线位置、断口位置均存在一定的孔洞。

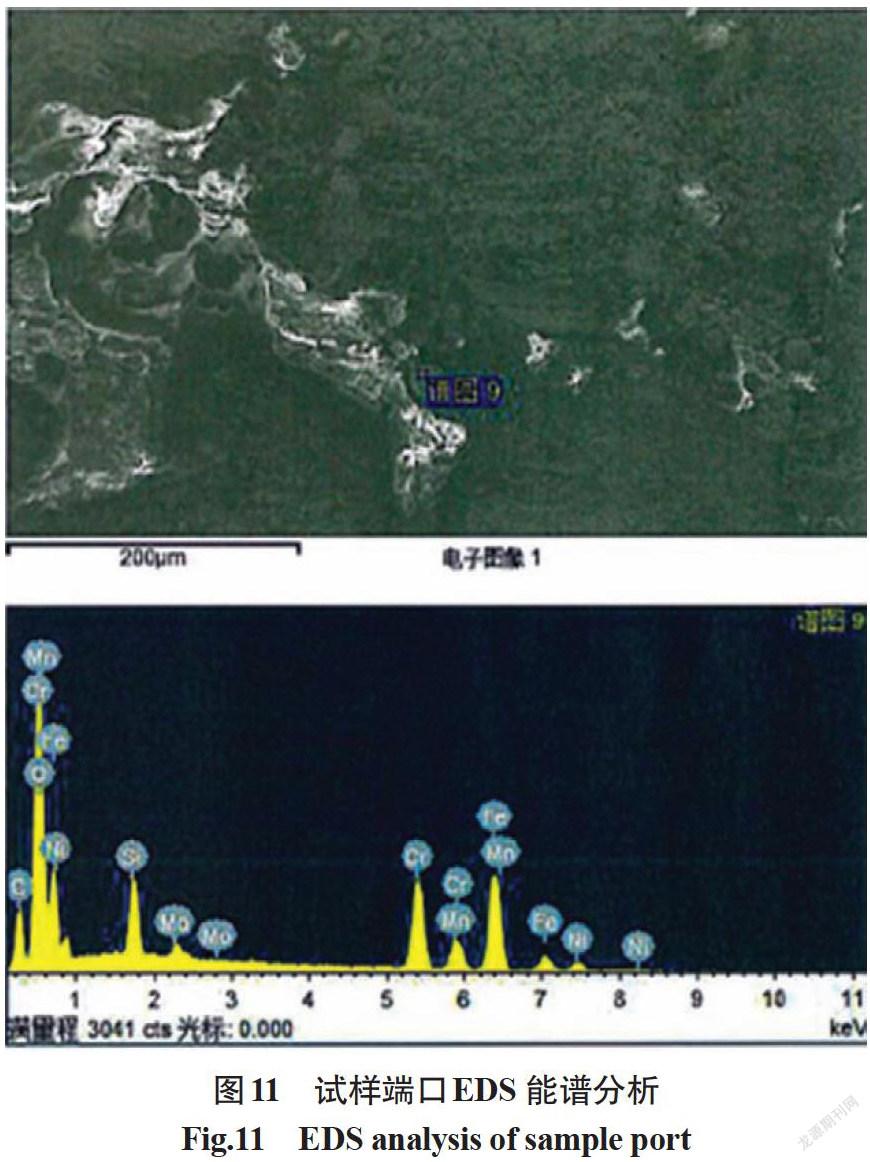

EDS 分析:通过形貌观察发现,扫描电镜照片中的白亮区和金相照片中的黑色区域在同一位置,EDS分析表明,扫描电镜中白亮区域除了Fe、Cr和Ni等元素外,C和O的含量非常高(见图11),结合以往经验,白亮区域为孔洞,即对应金相照片中的黑色区域,进一步观察发现,断口中白色的不规则处也是孔洞,表明裂纹内部也存在孔洞缺陷。

残余应力测试:对阀体进行应力测试,检测位置整体应力处于较高水平。

根据检测过程及结果,分析阀体堆焊出现裂纹的原因有:

①由PT检测结果及金相组织照片可知,阀体堆焊层有裂纹,从堆焊层外表面处靠近熔合线裂纹宽度逐渐变小,裂纹贯穿整个堆焊层,断口凹凸不平,存在多处二次裂纹,为非脆性裂纹。

②通过金相和扫描电镜分析,阀体裂纹处有一定数量的孔洞,其断口位置靠近熔合线位置也有较大尺寸的孔洞。

③对靠近堆焊层附近位置应力进行检测,其残余应力处于较高水平,鉴于应力的重新分布,在孔洞周边出现了应力集中,进而在孔洞处萌生裂纹,并逐渐扩展,最后形成宏观裂纹,致使出现贯穿硬质合金的裂纹。

综上所述,导致耐磨堆焊裂纹质量问题的主要因素是堆焊层内部孔洞和残余应力[4]。

①孔洞:焊接过程中形成孔洞的主要原因是焊前待焊面清洁度不足,在深孔焊接时母材对保护气体托持作用较差,易造成焊缝得不到充分保护。

②残余应力:影响焊接残余应力主要因素为焊接热输入、焊缝的冷却速率给予待焊母材的拘束程度。由于未进行预热、后热,导致焊缝的冷却速率较高从而形成较大的温度梯度,使焊缝的残余应力处于较高水平。

3 质量控制改进[5]

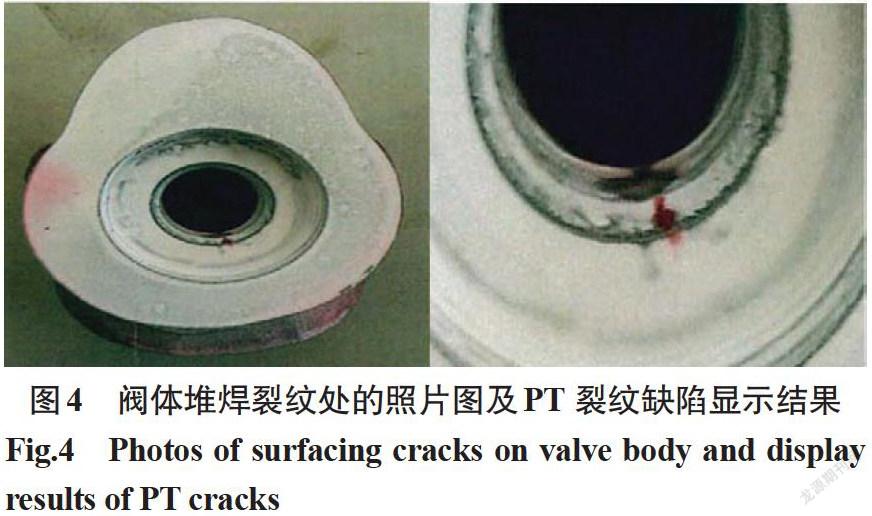

(1)焊前预热和焊后缓冷。重新进行焊接工艺评定,优化焊接工艺规程,提高焊前预热温度,促使工件洁净水分等溢出,且在整个焊接过程中待焊件一直保持在预热温度中,使焊缝中的气体也能较好地溢出,从而减少内部孔洞的数量;在提高预热温度和后热的基础上,增加焊后消应力的处理(见表3),更充分地释放焊后残余应力,避免裂纹的产生。

(2)强化耐磨堆焊部位焊前的质量控制[5]。

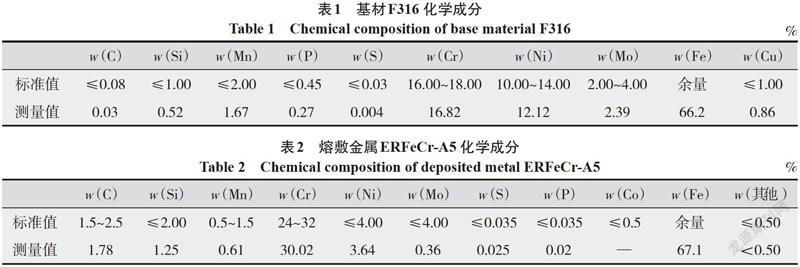

焊前的PT检测:阀体、阀盖堆焊及邻近区域必须进行PT检验,按照ASEM规范第Ⅲ卷NB 5130(适用于焊接坡口)要求,阀体铁基耐磨堆焊待焊面如图12所示。

①仅主要尺寸大于1.5 mm的显示才认为与缺陷相关。

②长度不超过25 mm的层状缺陷不必修补;长度超过25 mm的层状缺陷应由超声波检测来确定。

③不可接受的非层状缺陷显示:a.任何长度大于5 mm的线状显示;b.尺寸大于5 mm的圆形显示;c.在一条线上的4个或者4个以上显示,且缺陷边缘间距等于或小于1.5 mm。在制造厂的技术要求中,作为堆焊层的待焊面,PT检测不允许存在缺陷显示。

堆焊坡口外观、尺寸检验:依据制造厂的设计和工艺要求进行焊接坡口尺寸和外观质量的检验。零件图规定了坡口的几何尺寸(如宽度、厚度、外缘直径等)和表面粗糙度;此外,制造厂还特别规定坡口表面不得有油渍、油及其他异物,基体材料的几何形状不能有尖角,表面不得有气孔以及可能影响堆焊组织的其他缺陷,并应去除毛刺。

焊材:焊前检查钨极及焊丝表面,保证清洁度满足焊接要求。

焊工:焊工的狀态、操作技能和经验对焊缝的成形质量也有一定影响;此次阀体堆焊密封面发现裂纹,但阀盖堆焊密封面并未发现缺陷,需进一步关注人的因素。

(3)耐磨堆焊焊接。

制造厂按评定合格的耐磨堆焊工艺规程进行焊接,焊接方法是手工钨极氩弧焊,焊接时工件随工装旋转而钨极焊枪固定在平焊位,焊材为铁基连铸焊丝。进一步改进堆焊气体保护,使堆焊区域得到充分的保护,严格按照焊接工艺规程执行各项焊接参数,如焊前预热、控制层间温度、焊后后热、焊后热处理、控制焊接电流、焊接速度等。

(4)耐磨堆焊焊后PT及外观检验。

在耐磨堆焊层精加工后,对焊缝及其邻近区域进行PT和外观检验。制造厂PT检验执行耐磨堆焊焊缝PT验收标准,一般焊后48 h后进行PT检验,按照ASEM规范第Ⅲ卷NB.NC,ND分卷5352(适用于焊件)要求执行:

①主要尺寸大于1.5 mm的显示被认为是相关缺陷。

②不可接受的缺陷:a.裂纹或线状显示;b.尺寸大于5 mm的圆形缺陷;c.在一条线上的4个或者4个以上显示,且边缘间距为1.5 mm;d.在与受评定的显示有关的最不利部位上,任取一个面积为4 000 mm2且主要尺寸不超过150 mm,在这个面积内有10个或10个以上的圆形显示。

焊缝的外观质量要求严格,不得有夹杂、凹坑、磕碰或划伤等缺陷。

4 结论

对核一级截止阀阀体密封面堆焊裂纹进行原因分析及质量控制改进后,阀体密封面铁基耐磨堆焊焊接的内在和外观质量均得到了较大的改善,为后续核电现场阀门运行中结构功能的实现提供了较好的保障。可以为同类核级截止阀铁基阀门密封面裂纹缺陷的处理及改进提供一定的经验参考。当然,不同制造厂阀门铁基堆焊在结构设计和生产工艺上的情况可能有所差异,后续对铁基堆焊(自动焊)技术的成熟及大面积推广可行性仍需要进一步研究。

参考文献:

邱玲.不锈钢堆焊层耐磨腐蚀性研究[J]. 热处理技术与装备,2008(6):13-18.

徐晓,颜波,张河清,阀门堆焊产生气孔和裂纹原因的分析[J]. 焊接,2000(5):24-26.

W K Jin,K Lee,J S Kim,et al.Local mechanical properties of Alloy 82/182 dissimilar weld joint between SA508 Gr.1a and F316 SS at RT and 320 ℃[J]. Journal of Nuclear Materials,2009,384(3):212-221.

苏志东. 核级阀门密封面堆焊 [J]. 中国核电,2000(3):42-45.

高春华,邢芳,刘斌,等.不锈钢堆焊层裂纹的产生及解决措施[J].炼油与化工,2010(4):38-40.