GH4169高温合金螺柱失效分析

2021-09-10张小枫刘拥军张思远

张小枫 刘拥军 张思远

摘要:对固定支架的GH4169 M60断裂螺柱进行宏观和微观分析。目视检查断裂表面,发现裂纹的特征是脆性断裂,并且断裂最终发生在螺柱螺纹和螺母的接合处。渗透测试发现,螺柱内有5个平行于螺纹的连续裂纹,通过扫描电镜发现,断裂部位螺纹之间的裂纹呈现出不规则的尖锐边缘,且断裂表面呈现出典型的准劈裂断裂特征。EDS验证了断裂中碳化物相的存在,并分析了碳化物对脆性断裂的影响。分析表明,螺纹易于引起应力集中,从而提高了螺柱对缺陷的敏感性,导致脆性断裂。与无螺纹试样的断裂表面微观形貌相比较,发现断裂与材质本身无关,破碎的碳化物是GH4169韧-脆混合型断口典型特征。

关键词:GH4169高温合金;微观分析;韧-脆混型合断裂;破碎的碳化物

中图分类号:TG441.7 文献标志码:A 文章编号:1001-2003(2021)03-0064-06

DOI:10.7512/j.issn.1001-2303.2021.03.12

0 前言

高温合金应用前景广阔,受到了广泛关注[1-3]。GH4169合金是一种沉淀硬化型镍基高温合金,主要强化相元素Nb[4],其强度高、在650 ℃以上具有良好的韧性,并且在高温和低温环境下具有优异的耐腐蚀性[5-6]。目前,该合金主要用于制造高温承载部件,例如发电厂大容量蒸汽轮机中的紧固螺栓/螺柱。双头螺栓紧固件是航空航天、基础设施、民用汽车和许多其他行业中的常见机械连接件,高温合金螺柱的失效会导致灾难性的后果并造成重大的经济损失。

迄今为止,针对高温合金螺柱断裂面形貌与断裂机理分析发表的相关文章甚少。特别是在紧固件的微观形貌的形成机理中,研究主要集中在对紧固件破坏机理的理解上。例如,Molaei[7]等人研究表明螺栓断裂的根本原因是装配时扭矩不足。姜君[8]等人认为螺栓损坏的主要原因是疲劳断裂,通常是安装过程中夹紧力不足或微结构脆性造成的。文献[8]还表明,螺栓由于疲劳损坏而失效,环境温度超过公差范围,并且使用强度降低。

文中对固定支架的GH4169 M60断裂螺柱进行宏观和微观分析,并比较了无螺纹GH4169试样的断裂机理与断裂表面微观形态特征之间的关系,评估螺栓材料自身力学性能。发现了GH4169螺柱韧-脆混合型断裂的典型微观特征。

1 试验方法

采用万能试验机(UTM;WDW3100,中国)和万能硬度试验(HT;UH750,德国)测试螺栓力学性能。通过荧光渗透检测(FPI;ZA-1633,美国)检测螺纹之间的微裂纹尺寸。通过光学显微镜(OM;德国的Zeiss Lab A1型号)和扫描电子显微镜(SEM;日本的JSM-6360LV型号)观察显微组织和断裂形态。配备了能量色散X射线光谱仪(EDS)。

2 观察和结果

2.1 宏观特征

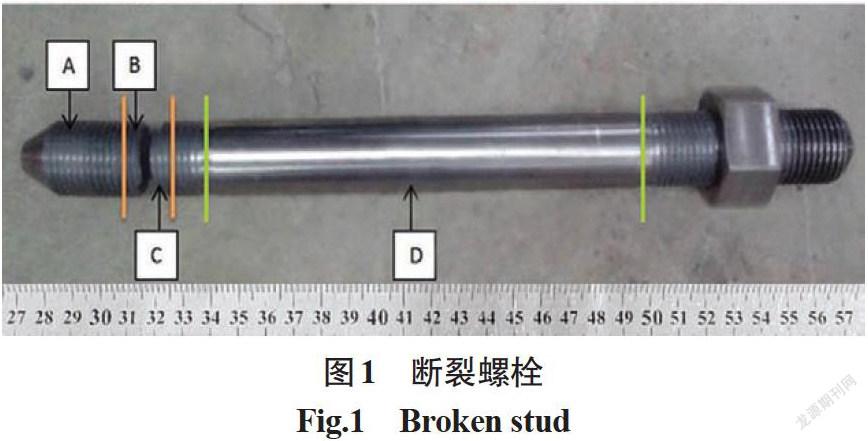

在图1中,将失效的螺栓分为A、B、C、D四个区域,其中D区域是螺杆区域,A区域靠近螺栓的根部,B和C区域是断裂位置。断裂发生在双头螺栓和螺母的啮合区域(B与C之间的区域),断裂时最后的2个或3个螺纹支撑了整个径向载荷。因此,整个螺柱应力集中在螺母与螺柱螺纹的啮合区域。沿径向和轴向方向分别切割螺柱制备不同区域试样,并对表面进行机械抛光,然后在混合酸溶液中蚀刻(VHCl∶VHNO3∶VH2O=9∶1∶9)。

图2为图1中B和C之间断裂面的宏观形貌。可以清楚地看到月牙形的剪切区域,其后是平坦区域中的径向断裂线。月牙形的径向线指向底部的断裂位置。其他大多数区域宏观上呈现为平面。宏观观察到断面大体上是扁平的,呈现细微的结构性断裂,几乎没有收缩痕迹,螺柱宏观断面呈现脆性断裂迹象。

2.2 微观特征

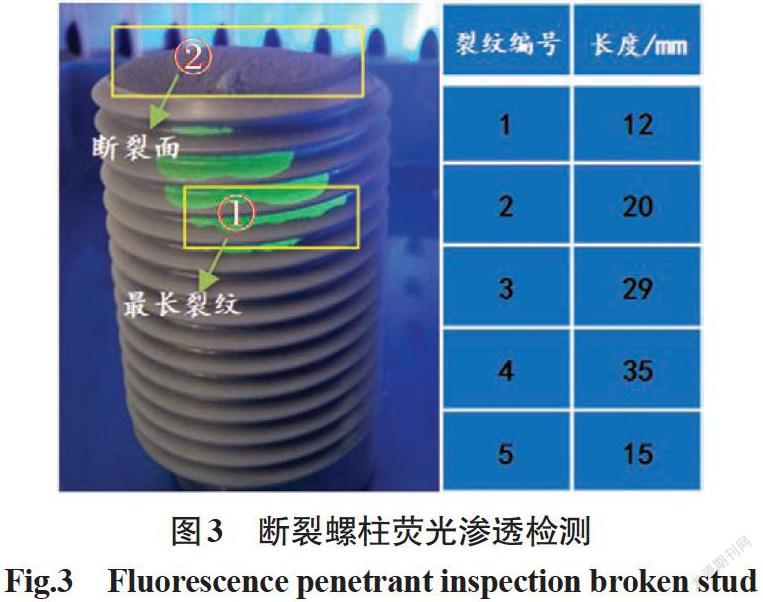

荧光渗透检测(FPI)断裂螺柱后发现靠近断裂面的螺纹之间有明显的裂纹,如图3所示,在与断裂面相邻的螺纹中有5个主要裂纹,它们连续且平行于螺纹分布。图中平行于断裂面的荧光长度表示裂纹的大小,最长的4号裂纹长度为35 mm。

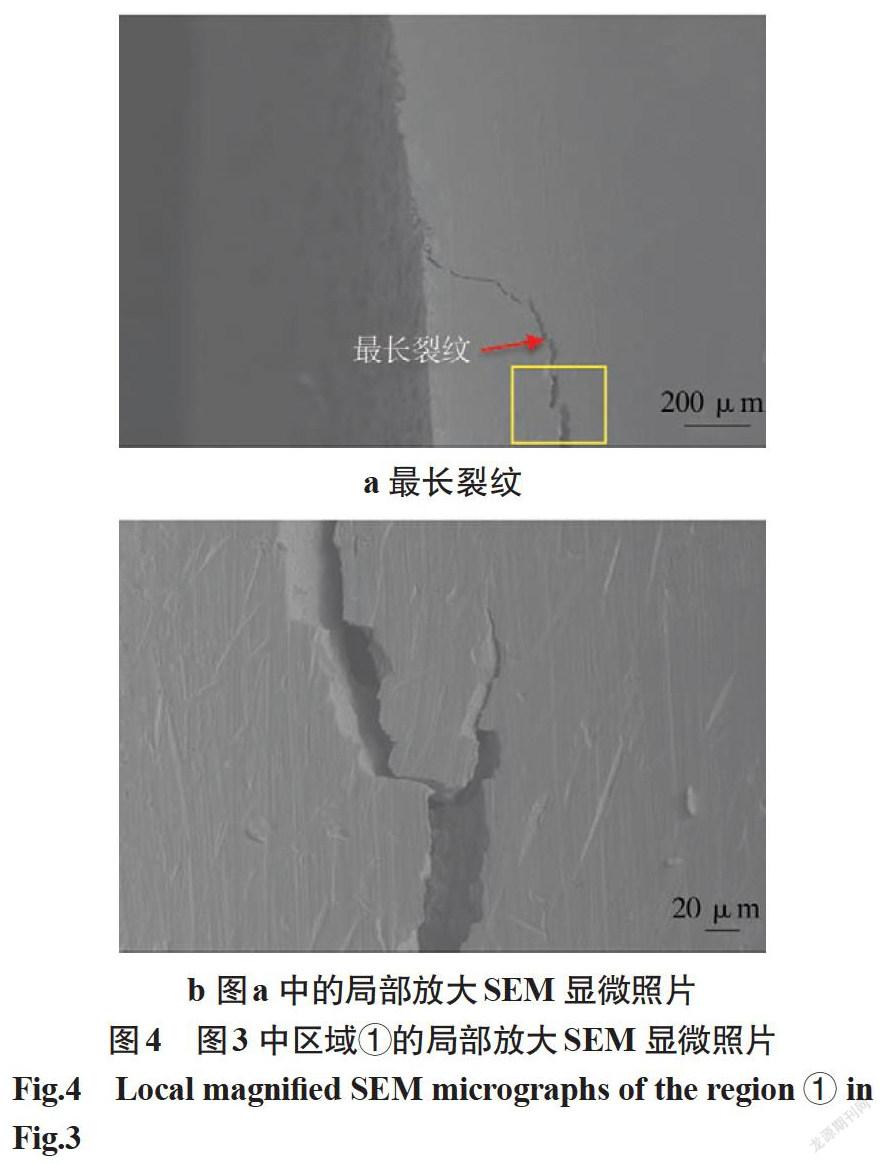

图4是图3中区域①最长裂纹的SEM显微照片,裂纹呈现出不规则的扩展形态(见图4a)。图4b是图4a的局部放大图,可观察到裂纹呈现出具有尖銳边缘的不规则形状,说明螺母与螺柱螺纹啮合区域由于应力集中萌生了脆性断裂迹象。

2.3 断口特征及分析

对图2中断裂面的月牙形区域和平坦区域进行扫描观察,进一步确定断裂机制,如图5、图6所示,在月牙形和平坦表面区域中都呈现出大量的韧窝、二次裂纹和球形氧化物[9]。微观断裂表面呈现轻微延展性,二次裂纹沿晶界系统分布。

图7为嵌入韧窝基体中破碎的立方状沉淀物。通过EDS分析断定嵌入基体中的破碎沉淀物主要由元素Nb和C组成,如图8所示,在GH4169高温合金中可断定破碎沉积物是典型的MC碳化物[10]。

大量研究认为,MC型碳化物的碎裂会导致裂纹萌生,并在晶间扩展直至断裂[11-12],这与螺柱晶间断裂微观形貌一致。因此,结合螺柱螺纹表面裂纹形态和断裂表面微观形态分析可知螺柱为韧-脆混合型断裂。

2.4 微观结构和EDS分析

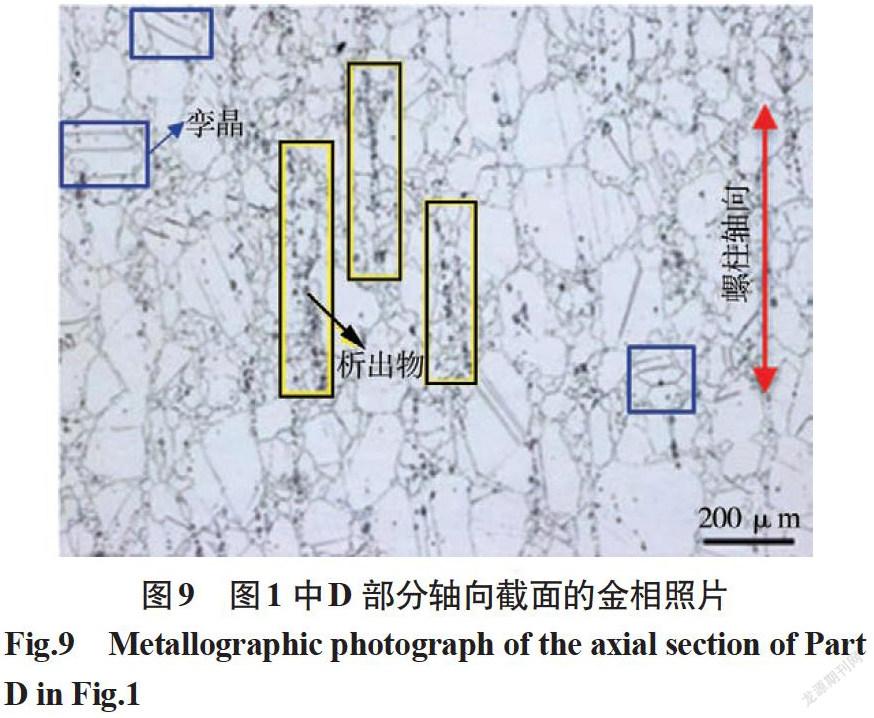

在图1中螺柱D部分沿轴向取样进行金相观察,如图9所示,以便分析失效GH4169材料晶粒尺寸和析出物形态。图9表明晶粒中存在孪晶,且晶粒尺寸不均匀,大量的析出物分布在γ晶界中,并且这些析出物平行于螺柱的主轴线排列。由Image-Pro Plus软件计算的平均晶粒尺寸为44.78 μm。

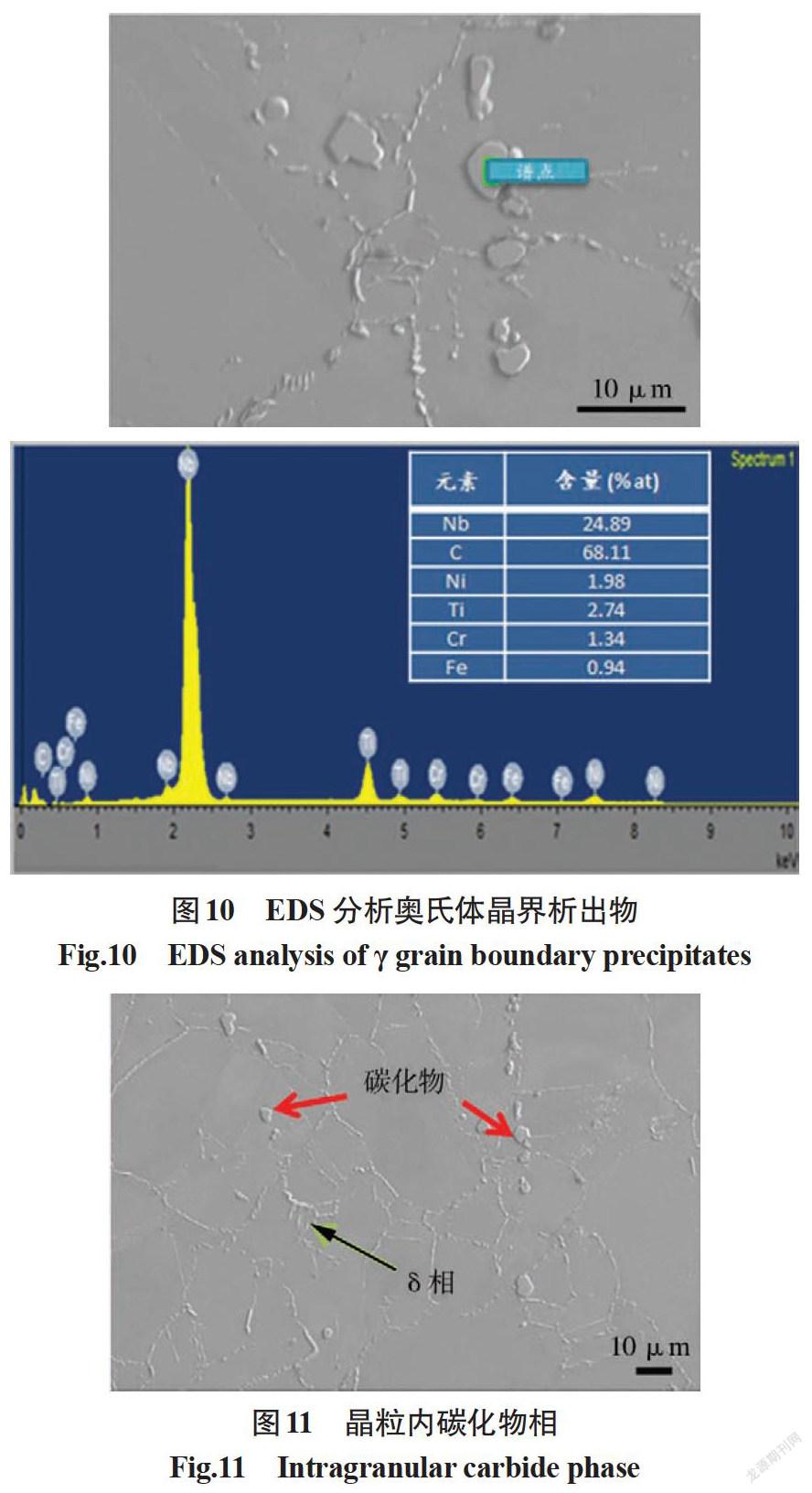

图10为EDS分析奥氏体晶界析出物,发现大部分岛状沉淀物由Nb和C组成,这不符合GH4169高温合金岛状Laves相元素组成,由此根据EDS元素组成可断定沉淀物是典型的碳化物相[13]。该现象与图8的断裂表面中的破碎的MC型沉淀物的EDS分析一致。同时,在更高的放大倍数下观察到晶粒内碳化物的存在,如图11所示,并且在γ基体的晶界中还观察到短棒状δ相的析出,这与GH4169轧制后的相组成一致[14]。

在螺柱主轴线对齐的方向D区域中观察到晶粒内碳化物和晶界处棒状的δ相,普遍认为δ相的存在增强了屈服强度和拉伸强度,它对断裂延展性具有有益的作用。因此,GH4169螺柱韧-脆混合型断裂是因为基体析出大量碳化物,伴随着服役期间应力集中或瞬时过载条件导致碳化物破碎,从而引起裂纹萌生,并阻碍裂纹扩展并降低屈服强度,从而导致韧性GH4169材料呈现混合型断裂。

2.5 力学性能测试

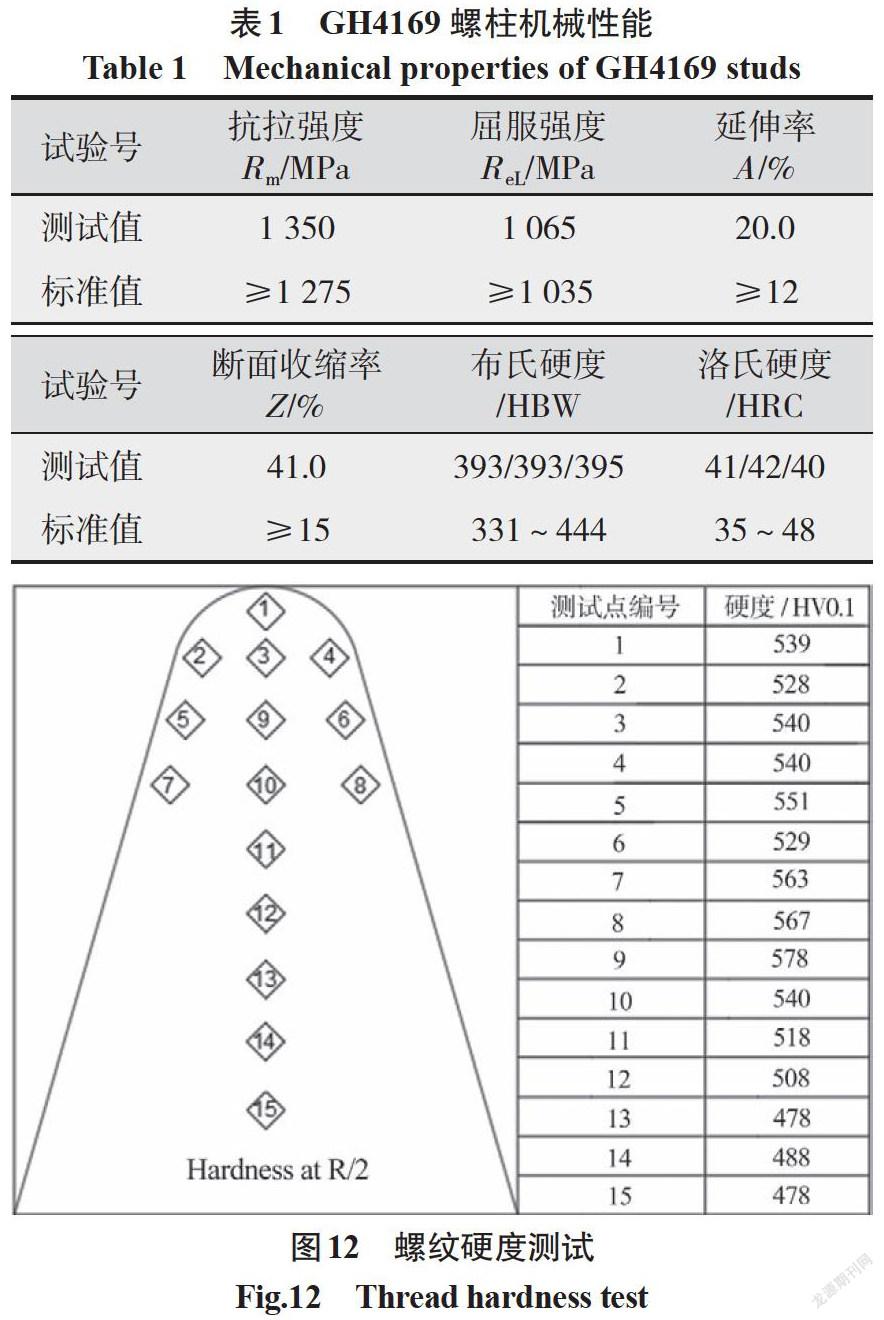

拉伸试验和表面硬度试验均在螺栓的D部分中进行。测量结果和制造标准要求如表1所示。结果表明,制作GH4169螺柱的材料机械性能符合制造指标。

截取A、B之间在渗透测试中无裂纹的部分螺纹进行硬度(HV0.1)测试,以确定在轧制或服役过程中螺纹可能的硬化。图12中的曲线表示螺纹轮廓,靠近螺纹轮廓的压痕1、2、4、5、6、7、8与螺纹轮廓水平距离为150 μm,压痕3、9、10、11、12、13、14、15之间的垂直距离为1 mm。硬度测试结果表明,与近似478 HV0.1的根部硬度值相比,螺纹轮廓面硬度的平均值增加了14%,但硬度值近似等于411 HBW,因此硬度仍符合表1中的制造指标。

2.6 无螺纹试样对比

为了分析螺纹的存在是否对双头螺栓断裂机制有影响,对GH4169无螺纹试样进行拉伸过载测试直至失效。无螺纹试样断裂面宏观照片如图13所示,呈现出圆锥形的断裂,并具有明显的宏观收缩,这符合GH4169的韧性断裂特性。

进一步SEM分析确定无螺纹试样是否为韧性断裂。如图14a所示,在低倍率下,剪切唇区域呈现出大量韧窝。图14b纤维区域中二次裂纹沿晶界分布,微观延展性明显高于断裂的螺柱。如图14c所示,在更高倍率下观察到基体中有完整碳化物沉淀,而M60螺柱的断裂面基体中的沉淀碳化物呈破碎状,因此,破碎的碳化物是典型的GH4169韧-脆混合型断裂的特征。

3 讨论

渗透测试发现裂纹集中在棘轮痕迹区域,在硬度测试结果中,螺纹硬度值增加了14%,表明在棘轮痕迹区域存在明显的硬化现象,并且该区域在使用过程中易于产生应力集中,从而导致裂纹萌发。

M60断裂螺柱和无螺纹试样的断裂面通过SEM观察发现,无螺纹试样中的MC碳化物未断裂,M60断裂螺柱中的MC碳化物断裂。结合MC型碳化物的碎裂将引起裂纹萌生,并以穿晶形式扩展直至断裂,因此晶界没有降低裂纹扩展速率的作用。并且螺纹渗透试验和SEM观察分析表明,裂纹易于在螺纹间萌发,同时,断面氧化物的形成促进了裂纹的初期生长,并在载荷作用下加速了断裂。因此,在裂纹、MC碳化物和氧化物的共同影响下,易延展的GH4169螺柱断裂面呈现韧-脆混合型断裂形态。

对比M60螺柱和无螺纹试样的断裂表面,M60螺柱断面没有收缩迹象,但是无螺纹试样的收缩特征明显。这是因为M60螺柱受裂纹约束,仅在裂纹尖端附近出现收缩,但裂纹仍受外部宽泛的弹性和弹塑性区域控制,然而收缩导致裂纹的初始扩展。对于延展性较好的GH4169材料,裂纹初始扩展并不意味着破裂组件的不稳定性。螺柱断裂失效是棘轮痕迹区域载荷逐渐增加、裂纹进一步的延伸的过程,直到裂缝扩展到一定程度,最终螺柱发生断裂。

4 结论

经过外观检查,渗透检查,扫描电子显微镜分析,金相分析,硬度测试,拉伸和冲击测试,并比较无螺纹试样的断裂特性,得出以下结论:

(1)螺纹的存在会增加螺栓在使用过程中对缺陷的敏感性,并易于在啮合区域形成应力集中,进而促进裂纹萌发并导致断裂。

(2)GH4169螺柱的韧-脆型混合断裂将在基体中呈现破碎碳化物的典型特征。

参考文献:

范朝,张志强,唐喆,等. QAL10-4-4铝青铜激光沉积GH4169粉末工艺性能研究[J].电焊机,2019,49(1):64-68.

高天明,程晓农,罗锐,等.时效处理对GH4169合金显微组织及高温拉伸变形行为的影响[J].金属热处理,2020,45(8):119-123

陈志凯,李雪飞,吕威,等. GH4169和1Cr18Ni9Ti真空钎焊接头组织和力学性能[J].电焊机,2016,46(10):125-128,136.

方海鹏,刘拥军,张小枫,等.热处理对GH4169电子束焊接头性能的影响研究[J].热加工工艺,2021(1):44-48.

彭建强. 高温合金材料在汽轮机高温部件上的应用[J].东方汽轮机,2017(3):58-62.

吴明阳,王博,程耀楠,等.高温合金材料特性及加工技术进展[J].哈尔滨理工大学学报,2015,20(6):24-31.

Sh Molaei,R Alizadeh,M Attarian,et al. A failure analysis study on the fractured connecting bolts of a filter press[J].Engineering Failure Analysis,2015(4):26-38.

姜君,赵登川,朱吉印,等.柴油发电机主轴承螺栓断裂分析[J].失效分析与预防,2020,15(05):328-331.

H S Kitaguchi,H Y Li,H E Evans,et al. Oxidation ahead of a crack tip in an advanced Ni-based superalloy[J].Acta Materialia,2013,61(6):1968-1981.

Mohammad Azadi,Mahboobeh Azadi. Evaluation of high-temperature creep behavior in Inconel-713C nickel-based superalloy considering effects of stress levels[J]. Materials Science and Engineering:A,2017(689):298-305.

L Z He,Q Zheng,X F Sun,et al. Effect of carbides on the creep properties of a Ni-base superalloy M963[J]. Materials Science and Engineering:A,2005,397(1-2):297-304.

Jinxia Yang,Qi Zheng,Xiaofeng Sun,et al. Relative stability of carbides and their effects on the properties of K465 superalloy[J]. Materials Science and Engineering:A,2006,429(1-2):341-347.

劉奋成,王晓光,程洪茂,等.电磁辅助激光成形修复GH4169合金Laves相分析[J].稀有金属材料与工程,2019,48(11):3593-3599.

C M Kuo,Y T Yang,H Y Bor,et al.Aging effects on the microstructure and creep behavior of Inconel 718 superalloy[J]. Materials Science and Engineering:A,2009(510-511):289-294.