6A02铝合金双面搅拌摩擦焊工艺及接头力学性能研究

2021-09-10陈红

陈红

摘要:分析20 mm厚 6A02铝合金双面搅拌摩擦工艺对接头组织及常规力学性能的影响,并研究了拉伸和疲劳裂纹断口特征,研究结果表明:搅拌针针长的不同会明显影响6A02铝合金双面搅拌摩擦焊接头力学性能;当针长过短时,接头横向侧弯试样中心极易出现裂纹,疲劳试验在指定的循环载荷与应力比的条件下无法达到指定的循环次数即发生断裂;当针长与压入量匹配合适时,拉伸、弯曲与疲劳试验性能良好,同时发现接头抗拉强度随搅拌针针长的增加呈先增大后减小的趋势;当搅拌针针长为11 mm时,接头抗拉强度可达到244 MPa,为母材抗拉强度的82.7%。

关键词:双面搅拌摩擦焊;铝合金;焊接工艺;力学性能

中图分类号:TG453+.9 文獻标志码:A 文章编号:1001-2003(2021)03-0084-05

DOI:10.7512/j.issn.1001-2303.2021.03.15

0 前言

6A02铝合金为铝-镁-硅系可热处理强化铝合金,强度中等,耐蚀性与焊接性良好,适合锻造与冲压加工,常用于飞机发动机零件制造。

由于铝合金固有特性的存在,其厚板熔化焊接头易出现气孔、夹渣等缺陷,焊后接头软化与变形严重,相比之下,搅拌摩擦焊作为新兴的固相焊接技术为20 mm及以上的铝合金厚板焊接提供了很好的解决方案。贺地求[1]等人研究了氩气保护对20 mm厚6063铝合金搅拌摩擦焊接头性能的影响,发现采用氩气保护可消除接头中的“ S ”曲线。邓清洪[2]等研究了42 mm厚6082-T6铝合金双面搅拌摩擦焊接头力学性能,表明在转速600 r/min,焊速120 mm/min的焊接工艺参数下,获得了表面成形美观、无缺陷的双面FSW接头,接头抗拉强度达到239 MPa。刘德强[3]等人研究了20 mm厚板7075铝合金FSW接头的腐蚀行为,发现焊缝中心区腐蚀程度最轻,热机影响区(TMAZ)次之,热影响区(HAZ)腐蚀程度最严重。王丽[4]等人研究了10 mm厚5A02 铝合金搅拌摩擦焊后得出了温度分布和热循环对焊缝接头组织与硬度分布的影响规律。吴兴欢[5]等人研究了8 mm厚5A02铝合金的搅拌摩擦焊接头力学性能,发现在转速为800 r/min和焊速120 mm/min的条件下进行搅拌摩擦焊接,测得接头的抗拉强度最高达到母材强度的91.21%,焊缝中无任何焊接缺陷。本文以20 mm 厚6A02铝合金为试验材料,研究了不同搅拌针针长对双面搅拌摩擦焊接头工艺及接头力学性能的影响规律,为今后6系铝合金厚板搅拌摩擦焊接研究提供一定的试验基础。

文中以20 mm 厚6A02铝合金为试验材料,研究不同搅拌针针长对双面搅拌摩擦焊工艺及接头力学性能的影响规律,为今后6系铝合金厚板搅拌摩擦焊接研究提供一定的试验基础。

1 试验材料及方法

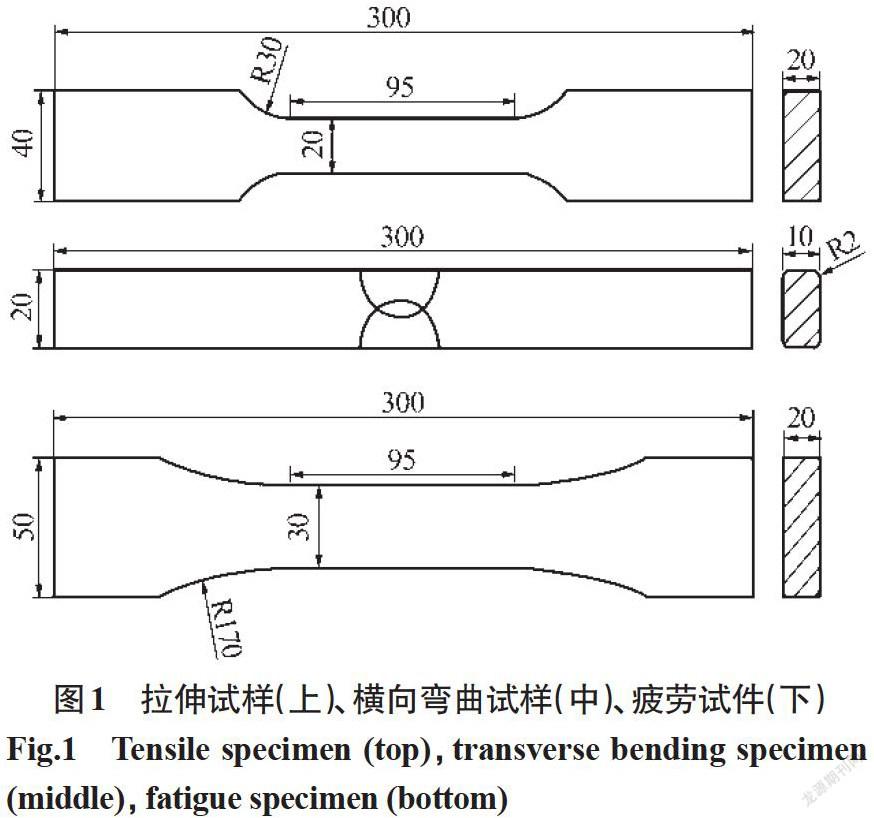

试板材料为6A02铝合金,尺寸20 mm×170 mm×500 mm,接头抗拉强度295 MPa。本试验共选用5种不同针长的搅拌头,针端形貌均为圆锥螺纹+三切面形式,轴肩内凹。采用双面搅拌摩擦焊,焊前打磨去除表面氧化层,有机溶剂清洗后组对工件,组对间隙与错边量控制在0.5 mm以内。完成正面焊接后再反转试板进行反面焊接。焊后从试板上截取拉伸、横向侧弯与疲劳试样,尺寸如图1所示。

试验分为两步,第一步采用针长11 mm的搅拌头进行了小样本的焊接参数遴选,选择焊缝拉伸与弯曲综合力学性能最优的参数进行下一步调整针长的焊接试验,焊接参数遴选结果如表1所示。

由表1可知,当主轴转速为750 r/min、焊接速度为200 mm/min时,焊缝综合力学性能最优。采用该参数进行下一步调整针长的焊接试验,具体焊接参数如表2所示。

用keller试剂腐蚀宏观金相以观察焊缝宏观形貌,按ISO 4136-2012进行拉伸试验、按ISO 5173-2010进行横向侧弯试验、疲劳试验采用循环应力比R=0.1,指定循环寿命取1×108次,指定疲劳强度为70 MPa。最后对拉伸与疲劳断口进行SEM电镜扫描分析。

2 试验结果与分析

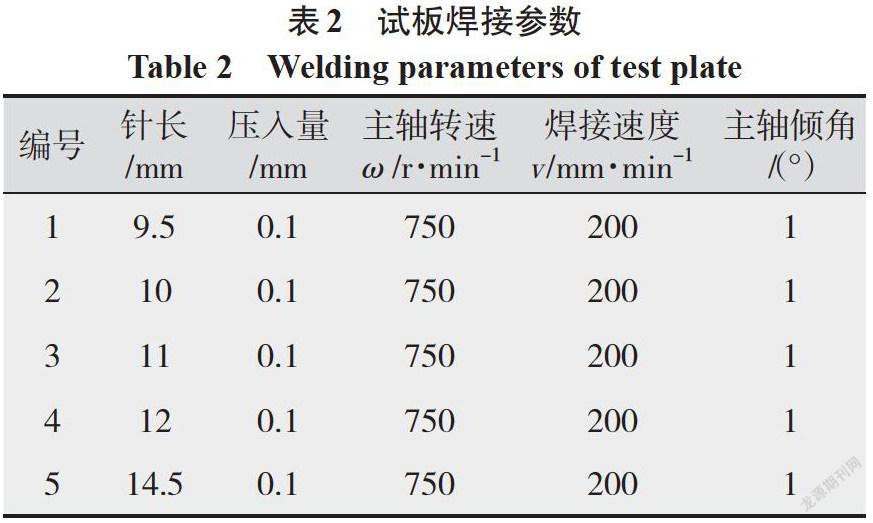

2.1 宏观金相试验结果

各组试板的宏观金相照片如图2所示。由图可知,每组试样焊缝均呈“ 哑铃 ”形,前进侧轮廓界限分明,后退侧轮廓较模糊,这是由于两侧搅拌针作用不同而导致。由于每组试板采用不同针长的搅拌针,焊缝中心的交叠区域尺寸有所不同:1号试样的针长未覆盖板厚的1/2,压入量为0.1 mm,导致焊缝中心存在约0.7 mm的未焊合区域;2号~5号试样搅拌针针长逐渐增加,交叠区尺寸随之增大,分别为0.3 mm、2.2 mm、4.2 mm、9.2 mm。

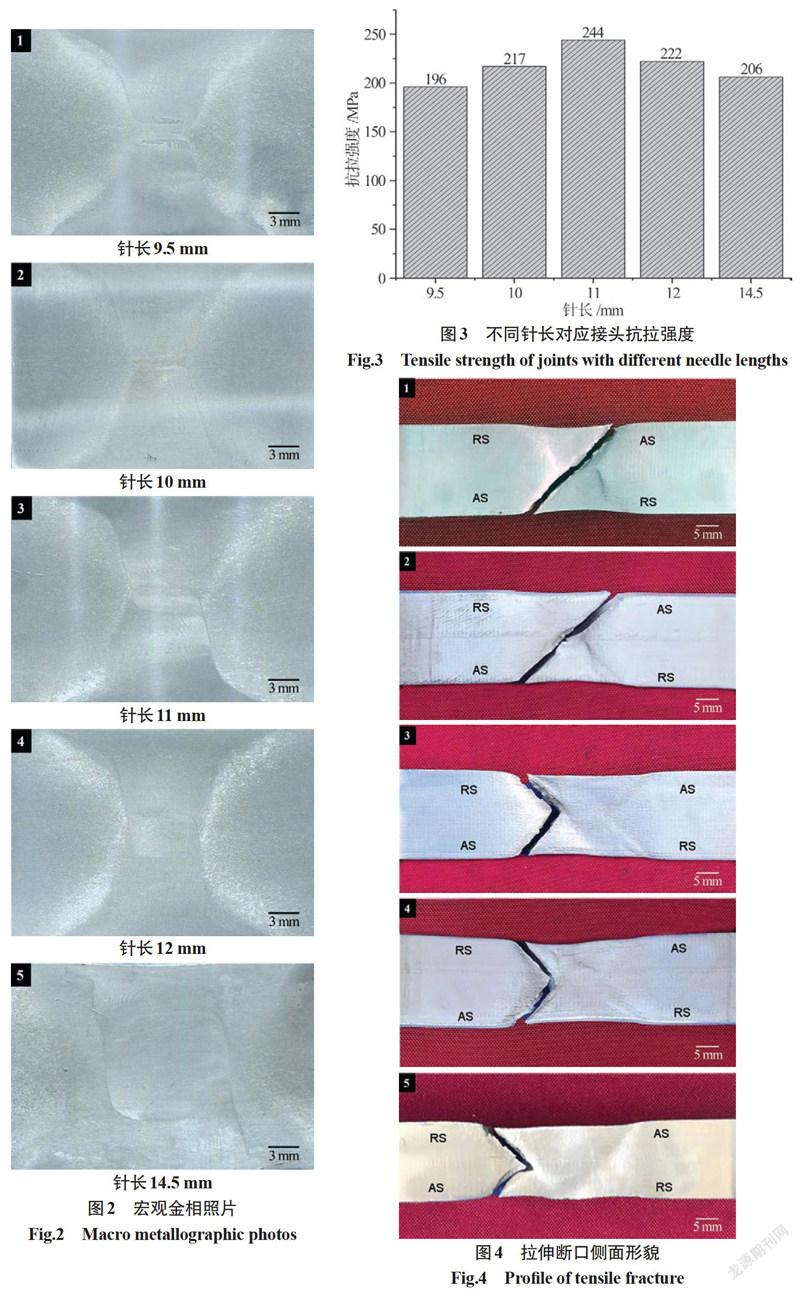

2.2 拉伸试验结果

按ISO4136-2012接头全厚度拉伸试验,1号~5号试样抗拉强度如图3所示,即焊缝抗拉强度随着中心未焊合尺寸的缩小和重叠区尺寸的增加,呈先增大后减小的趋势。这是由于反面焊缝的二次加热与搅拌作用改善了正面焊缝组织,但是针长进一步的增加则破坏了正面焊缝的焊核区组织,使接头强度性能逐渐下降。拉伸断口侧面形貌如图4所示,其中1号与2号拉伸试样沿正反面前进侧热影响区与热力影响区交界贯穿焊缝中心断裂。3号~5号试样沿着正面后退侧与反面前进侧热影响区与热力影响区交界断裂。

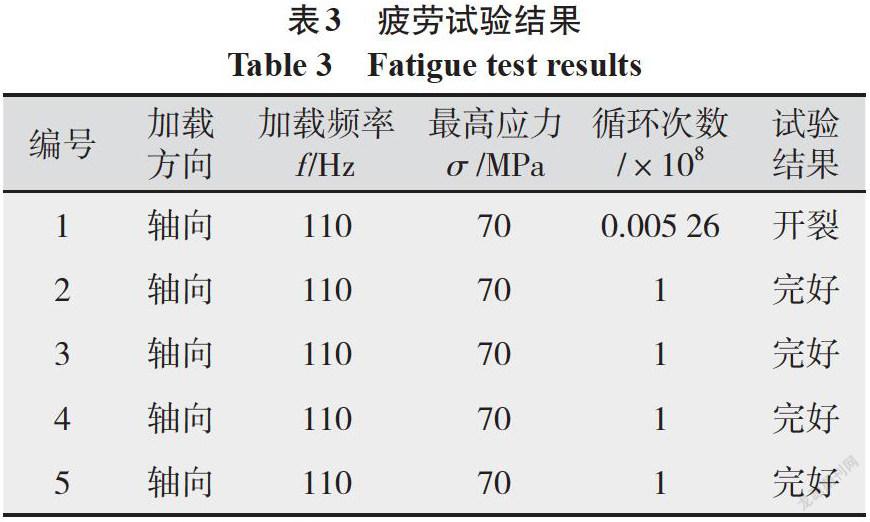

2.3 疲劳试验结果

疲劳试验结果如表3所示,1号试样在循环次数达到5.26×105时发生断裂,2号~5号试样完成了整个疲劳试验过程,未发生开裂。

2.4 弯曲试验结果

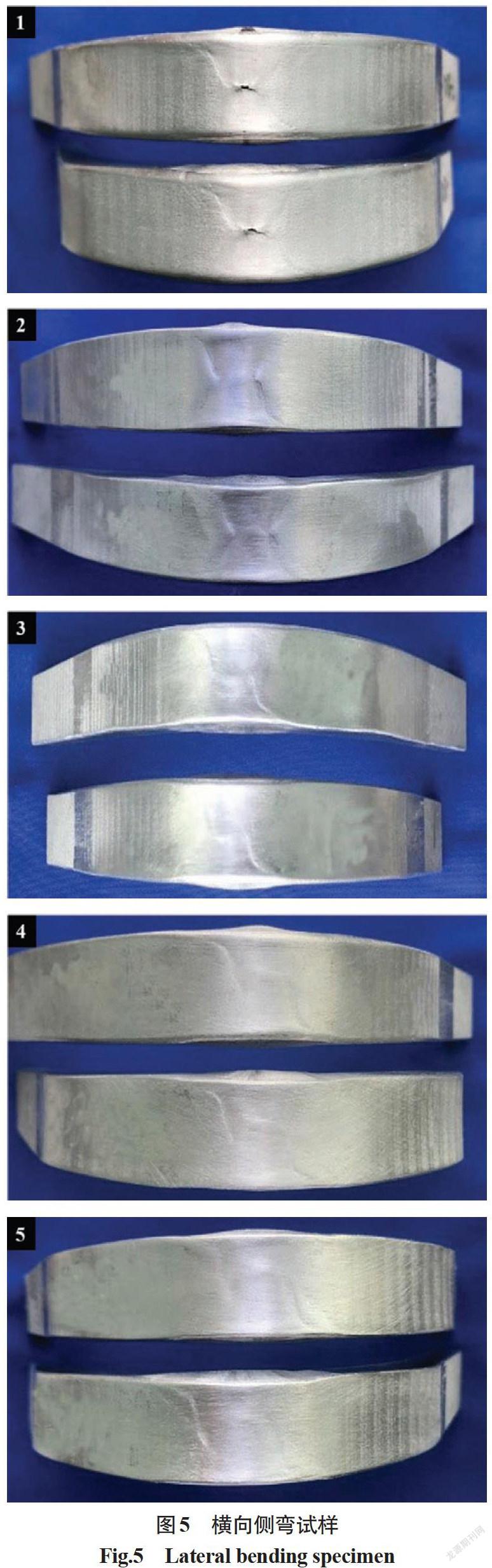

全厚度横向侧弯试验结果如图5所示,弯芯直径为100 mm,弯曲角度为180°。由图可知,1号试样弯曲后焊缝中心出现3 mm横向裂纹,3号~5号弯曲试样表面完好无裂纹。

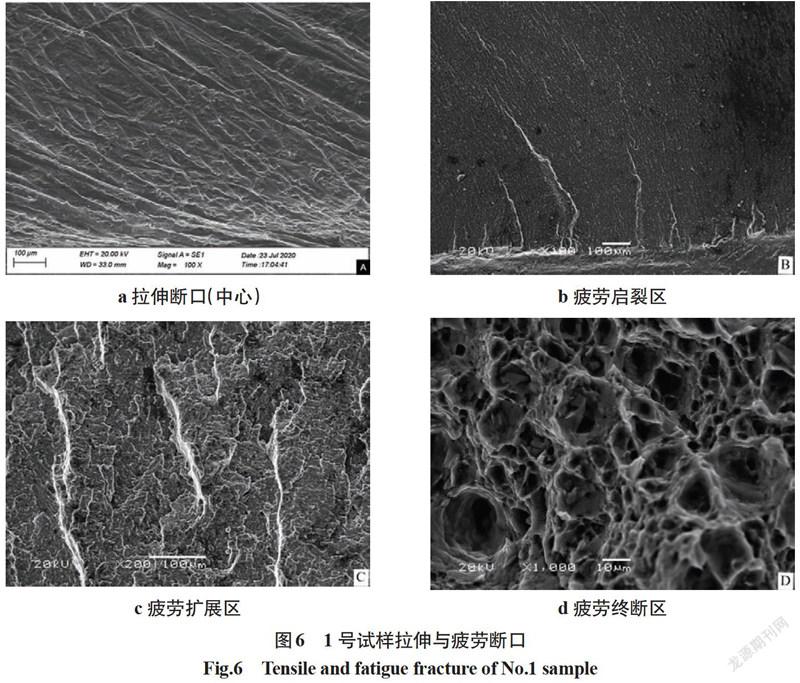

对1号拉伸断口中部进行SEM扫描分析,如图6a所示,其形貌呈纤维状,凹凸程度浅,不存在韧性断裂特征。这是因为选用的针长过短,针端无法对该区域进行搅拌,导致该区域仅受极为有限的热力影响,未发生冶金结合。

1号试样疲劳断口形貌如图6b、6c、6d所示,启裂区和启裂扩展区具有典型的疲劳断裂特征,疲劳辉纹清晰并较细;终断区断口形貌均为大小不一的深韧窝。

3 结论

(1)搅拌头针长的选择对6A02铝合金双面搅拌摩擦焊接头拉伸性能影响显著,当针长不足时,焊缝中心存在未焊合区域,严重降低接头抗拉强度,断口分析表明该区域无韧性断裂特征。当针长逐渐增加,正反面焊缝逐渐出现交叠区时,拉伸性能先增加后降低。选用针长11 mm的搅拌头焊接后,接头抗拉强度可达到本次试验最高值244 MPa。

(2)1号疲劳试样开裂,断口具有典型疲劳断裂特征,2号~5号疲劳试验合格,说明增加交叠区尺寸有利于提高接头疲劳性能。

(3)横向侧弯试验使焊缝侧面受拉应力,导致1号试样中心未焊合区域开裂形成裂纹。增加针长消除未焊合区域后,2号~5号弯曲试验均合格,说明未焊合缺陷对弯曲试验比较敏感。

参考文献:

贺地求,叶绍勇,汪建. 20 mm厚6063铝合金搅拌摩擦焊焊缝S曲线控制[J]. 焊接学报,2013,34(12):21-24.

邓清洪,蔡华文,丁常青,等. 42 mm厚6082-T6铝合金双面搅拌摩擦焊工艺研究[J]. 焊接技术,2019,48(11): 58-60.

刘德强,柯黎明. 7075铝合金厚板搅拌摩擦焊接头腐蚀行为研究[D]. 江西:南昌航空大学,2016.

王丽,谢非,张书. 搅拌摩擦焊对5A02铝合金微观组织及硬度的影响[J]. 轻合金加工技术,2016,44(3):60-64.

吴兴欢,谢振中. 5A02铝合金搅拌摩擦焊焊接接头性能试验[J]. 焊接技术,2013,42(4):38-40.