基于DEFORM的等径三通浮动式锻造工艺分析

2021-09-10周敬开

周敬开

摘要:本文针对等径三通传统的液压胀形工艺成品存在的背部皱折、凹陷等缺陷,提出了等径三通浮动式锻造工艺。运用UG-NX软件建立锻造模拟过程中所需构件的模型,并运用DEFORM-3D软件对等径三通的浮动锻造工艺过程进行模拟,分析材料变化情况。较传统工艺相比,通过此工艺生产的等径三通具有更好的力学性能,金属利用率更高,成品外观更加完整,为三通的制作提供一种新的发展思路。

Abstract: In this paper, aiming at the defects such as back wrinkle and depression in the finished products of the traditional hydraulic bulging process of three way pipe, a floating forging process of three way pipe is proposed. UG-NX software was used to establish the model of the components needed in the forging simulation process, and DEFORM-3D software was used to simulate the floating forging process of the three way pipe, and the material changes were analyzed. Compared with the traditional process, the three way pipe produced by this process has better mechanical properties, higher metal utilization rate and more complete appearance of the finished product, which provides a new development idea for the production of three way pipe.

關键词:DEFORM-3D;等径三通;浮动式锻造

0 引言

浮动式锻造工艺是一项适用于管接头、十字轴等枝芽类锻件产品的精密塑性成形技术。该技术通过一次成形便可获得形状较为复杂的精密成形件[1],对于提高金属利用率和生产效率、降低单件制作成本具有一定的优越性。本文基于DEFORM-3D仿真软件对三通的浮动锻造过程进行模拟分析,并根据实验结果,得出最适合的产品加工参数。本文所采用的成形工艺较传统工艺相比具有产品质量较高、材料消耗较低、可大批量生产的特点。

1 三通工艺性分析

1.1 三通生产工艺现存在问题

目前,大批量无缝三通的生产一般采用液压胀形工艺[2]。但是,由于管段表面的不光洁或成型中保压不好的问题易导致成品产生背部皱折;内压过低则又易导致凹陷、主管壁厚过分增加等问题,这对三通的成品率有很大影响。

1.2 零件工艺性分析

1.2.1 结构工艺性

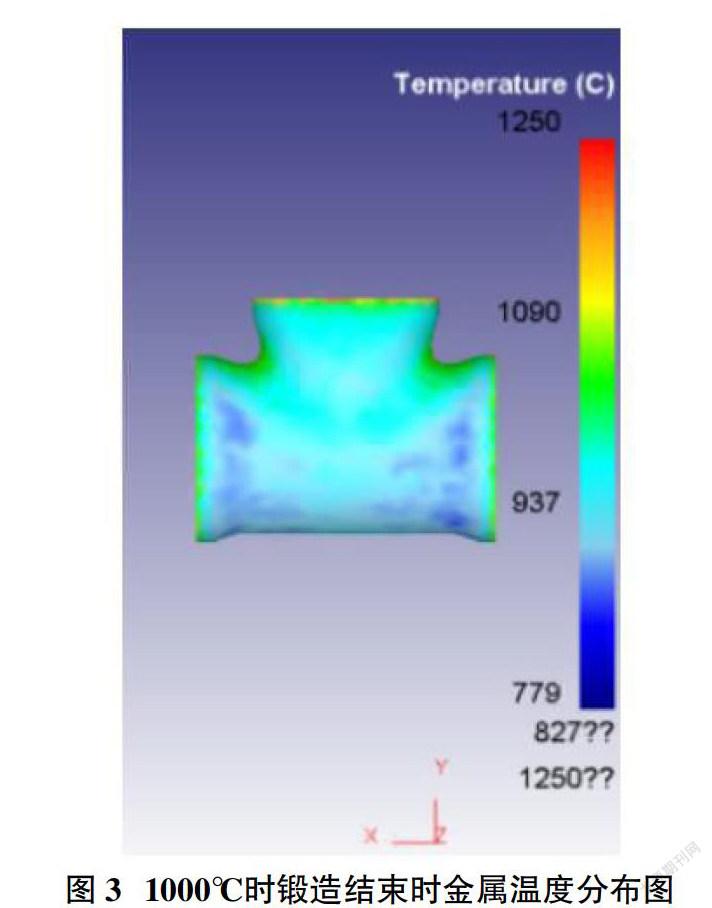

本文针对公称通径为125mm的常用三通进行研究。并在三通的三个管口处均做出台阶,防止坯料体积过大导致零件成形后期挤压模膛,造成损坏模具。零件如图1所示。

1.2.2 生产工艺性

在选用材料上,该零件材料为15号钢,该钢延展性、可塑性较好,且产量较大,适合锻造成管材。在实际生产方面,锻造后零件表面没有大的缺口、裂纹、飞边,其锻造表面的粗糙度达Ra12.5。

2 模型的建立

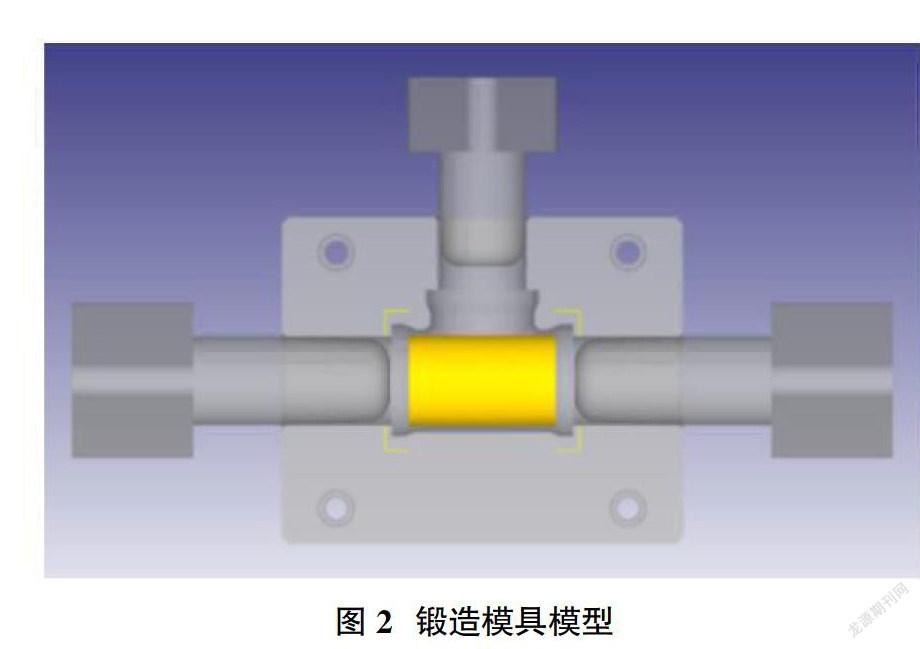

本设计通过UG-NX软件对X、Y向冲头、上、下凹模和规定尺寸坯料进行三维建模,并设定Y向冲头长度短于X向冲头长度,保证在两向冲头同时起步时,X向冲头与坯料完成一定接触和挤压后,Y向冲头再与坯料相接触,共同配合完成浮动锻造过程。再将模型导入到DEFORM-3D中,如图2所示。挤压坯料选择AISI-1015,网格划分32000份,坯料锻前温度为1200℃,摩擦系数为0.3,X向冲头速度为204mm/s,Y向冲头速度为150mm/s。

3 仿真结果分析

3.1 变形温度分析

根据文献[3]的指引,碳钢的塑性随温度的升高而增加,但不是简单的线性上升:在经过800~950℃使塑性稍有下降的热脆区后,碳钢在1200℃左右达到最佳塑性区,在超过1250℃后又处于使塑性急剧下降的高温脆区,所以需在950~1250℃之间选择锻前温度,故将锻前温度为1200℃。

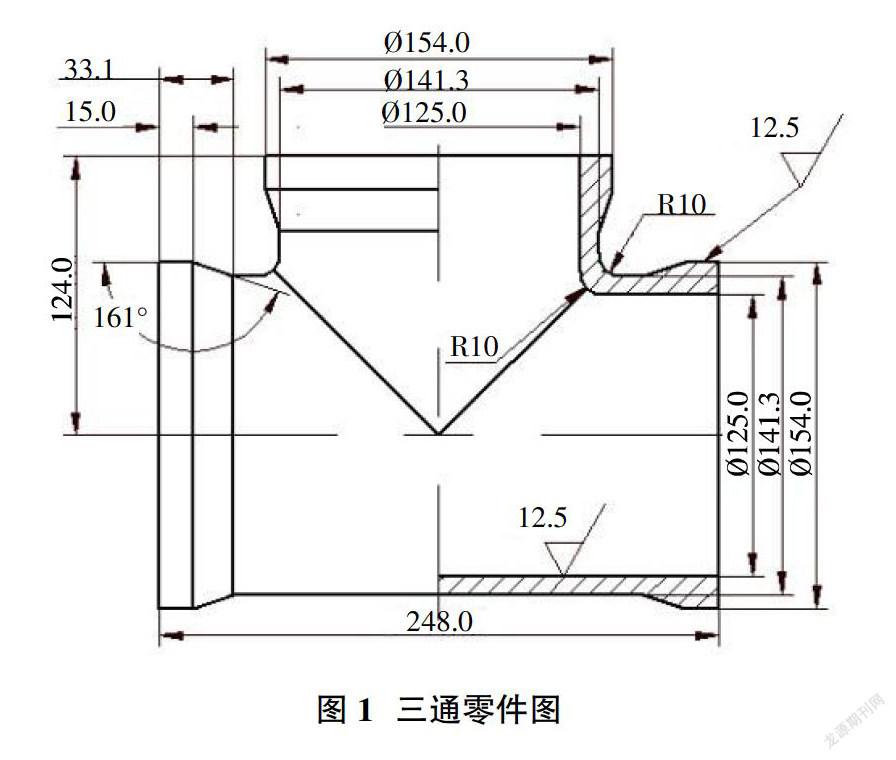

但在模拟时发现,在此温度下Y向管口边缘处局部温度达1420℃,发生局部液化现象。这将使Y向端口处强度降低,影响其表面质量,需对其进行优化。降低锻前温度至1000℃,改善摩擦系数至0.12,将X向冲头运行速度调至136mm/s,Y向冲头运行速度调至100mm/s后,局部液化现象消失,如图3所示。

由此可以看出,在成形过程中,锻件与模具之间的摩擦力做功会对零件的成形温度产生较大影响,摩擦力做功越大,对与模具接触的金属温度的升高作用越强。因此,在生产过程中应对工作端面和模膛进行精磨、抛光等表面加工处理并改善润滑条件使锻造时的摩擦系数减小至0.12。这种方式还可以防止由于冲头与坯料间的摩擦导致成形件边缘处的金属因摩擦力作用而随冲头向三通内部流动,使得三通端口处发生缺肉的现象。因此,为保证加工精度、且为模具提供保护涂层,应选择含有石墨、二硫化钼的固体润滑剂[3]。此外,冲头的运行速度过大也会使金属流动处于剧烈状态。减慢冲头的运行速度,能够使坯料内部金属流动相对平缓,以减弱成形过程中金属流动的剧烈程度,进而降低局部温度。

3.2 载荷分析

由于所选坯料为直径略小于最终三通外径的R65标准棒材,所以在变形之初,X向冲头与坯料接触后产生挤压使坯料向中心和Y向模膛方向流动,至0.38s时,坯料与凹模接触后,产生了抵抗凹模合模的力,使凹模载荷增加;在0.63s时,Y向冲头对坯料进行挤压,部分坯料由Y向边缘处向中心连皮处聚集,其余部分沿Y向冲头表面向外流动,凹模载荷发生明显变化;在0.88s后,变形即将结束,冲头继续向内运动挤压连皮,部分中心处金属向四周流动,反向挤压凹模,凹模载荷剧烈变化;至0.9s时,由于凹模边缘对金属流动的限制作用,部分金属开始挤压凹模与冲头,此时坯料被挤压至规定形状,金属停止流动,抵抗合模的力减小,载荷产生微量下降,标志锻造完成。载荷与时间的关系曲线如图4所示。

4 结论

本文将三通生产与浮动式锻造工艺相结合,通过对锻造温度、冲头加载速度、摩擦系数等参数的调整,保证等径三通浮动式锻造工艺较传统工艺有成品外观更加完整、材料利用率更高的优越性,为三通的生产提供一种新思路。根据Deform-3D模拟结果,对锻造工艺进行优化的结果如下:

①为保证成品件完好且具有良好的组织和力学性能,坯料锻前温度应保持在1000℃及以下;

②在生产过程中应保证锻造摩擦系数保持在0.12,降低摩擦力做功对变形温度的影响;

③通过模拟分析发现生产过程中,X向、Y向冲头运行速度应控制在为136mm/s与100mm/s附近,此时锻件质量、锻后温度及金属流动状态最佳。

参考文献:

[1]邹昌平.浮动锻造成形技术的发展现状及展望[J].机床与液压,2005(09):3-5.

[2]郭顺显.无缝三通胀形工艺的缺陷与预防[J].机械制造,1994(07):27.

[3]俞汉清,陈金德.塑性成型原理[M].机械工业出版社,1999:46-47,155.