油底壳飞石冲击分析与结构优化

2021-09-10史文军

史文军

摘要:为实现油底壳轻量化,本文设计了一款质轻、低成本的油底壳。首先通过Pro/E对油底壳进行有限元建模,再利用Abaqus对油底壳模型进行飞石冲击分析,根据飞石冲击分析结果,提出增加加强筋高度的优化方案。优化后的油底壳结构满足飞石冲击测试要求,且相比冲压钢板油底壳,本文设计的油底壳整体质量减轻59%,实现了轻量化设计。

Abstract: In order to realize the light weight of the oil pan, a light and low cost oil pan is designed. Firstly, the finite element modeling of the oil pan is carried out through Pro/E, and then the stone impact analysis is performed on the oil pan model using Abaqus. Based on the stone impact analysis results, an optimization plan for increasing the height of the ribs is proposed. The optimized oil pan structure meets the requirements of the stone impact test, and compared with the stamped steel oil pan, the overall mass of the oil pan designed is reduced by 59%, and the light weight design is realized.

关键词:油底壳;轻量化;飞石冲击

0 引言

汽车轻量化(Light Weight of Automobile)是汽车产业的发展方向之一,也是一个汽车厂商和国家技术先进程度的重要标志[1]。汽车轻量化,就是在保证汽车的强度和安全性能的前提下,尽可能地降低汽车的整车质量,从而提高汽车的动力性,减少燃料消耗,降低排气污染[2]。当前,由于环保和节能的需要,汽车轻量化已经成为世界汽车发展的潮流[3]。以塑代钢是汽车轻量化技术的发展方向[4]。

目前,大多数发动机油底壳基本采用常规化设计,采用冲压或者铸造工艺成型,无轻量化及降噪措施,在结构和材质上存在不足。例如金属油底壳通常重量较大,制造成本较高,噪音明显,并且加工尺寸精度较低,外观粗糙塑料。此外金属油底壳采用纸基密封,密封材料易磨损而造成泄漏;SMC复合材料油底壳结构受模压成型工艺限制,产品结构要求比较简单,且材料不能回收循环使用,尼龙玻纤增强材料具有强度高、密度小、热膨胀系数小以及尺寸、稳定性好等特点。该材料在油底壳上的应用将会越来越广泛。本文以某款轻型发动机尼龙玻纤增强材料油底壳开发为例,对其结构设计和优化进行简要阐述。

1 结构设计和有限元模型建立

1.1 油底壳结构设计简介 本文根据某型号国产汽车发动机的整车边界条件、油底壳出油量和安装点位置,设计了一款质轻、低成本油底壳,其具体结构如图1所示,主要包括:壳体1、橡胶密封垫2和金属嵌件3。壳体1包括深槽区和浅槽区,深槽区和浅槽区的底面通过一斜面连接,深槽区和浅槽区的安装面为同一平面,且安装面和地面相对。深槽区的侧面设有加热器孔,加热器孔中安装有机油加热装置。壳体1的安装面具有密封槽,密封槽中安装有随形的I型橡胶密封垫2,以保证油底壳的密封性。在密封槽外侧设置有16个通孔,两长边各均匀分布8个,两短边各分布3个。每个通孔中固定有金属嵌件3,每个金属嵌件3采用冷插工艺,通过过盈配合固定。壳体1的外表面上设有加强筋。相邻加强筋[5-6]的中心距为8mm,每个加强筋的厚度为2mm,平行分布。壳体1采用玻纤增强PA66注塑成型,结构简单,因此制造成本低,易成型且质轻。使用橡胶密封垫代替常规的纸基密封垫,利用橡胶的弹性保证壳体与缸体的气密性,由于橡胶具有良好的耐磨性,油底壳拆卸后橡胶密封垫可循环使用。加强筋的设计保证了壳体的耐冲击性和高强度。

1.2 有限元模型的建立 该油底壳采用注塑一体成型,采用尼龙玻纤增强PA66材料,材料力学参数为:弹性模量6388Mpa,泊松比0.33,密度1.41kg/m3,材料允许最大破坏应力115Mpa。在Pro/E中创建发动机油底壳三维实体模型。由模型计算可得油底壳的质量为2.2kg。利用Abaqus软件对生成模型采用曲率法进行网格划分,该油底壳的有限元模型由大约48万个二阶四面体单元组成。

2 飞石冲击分析

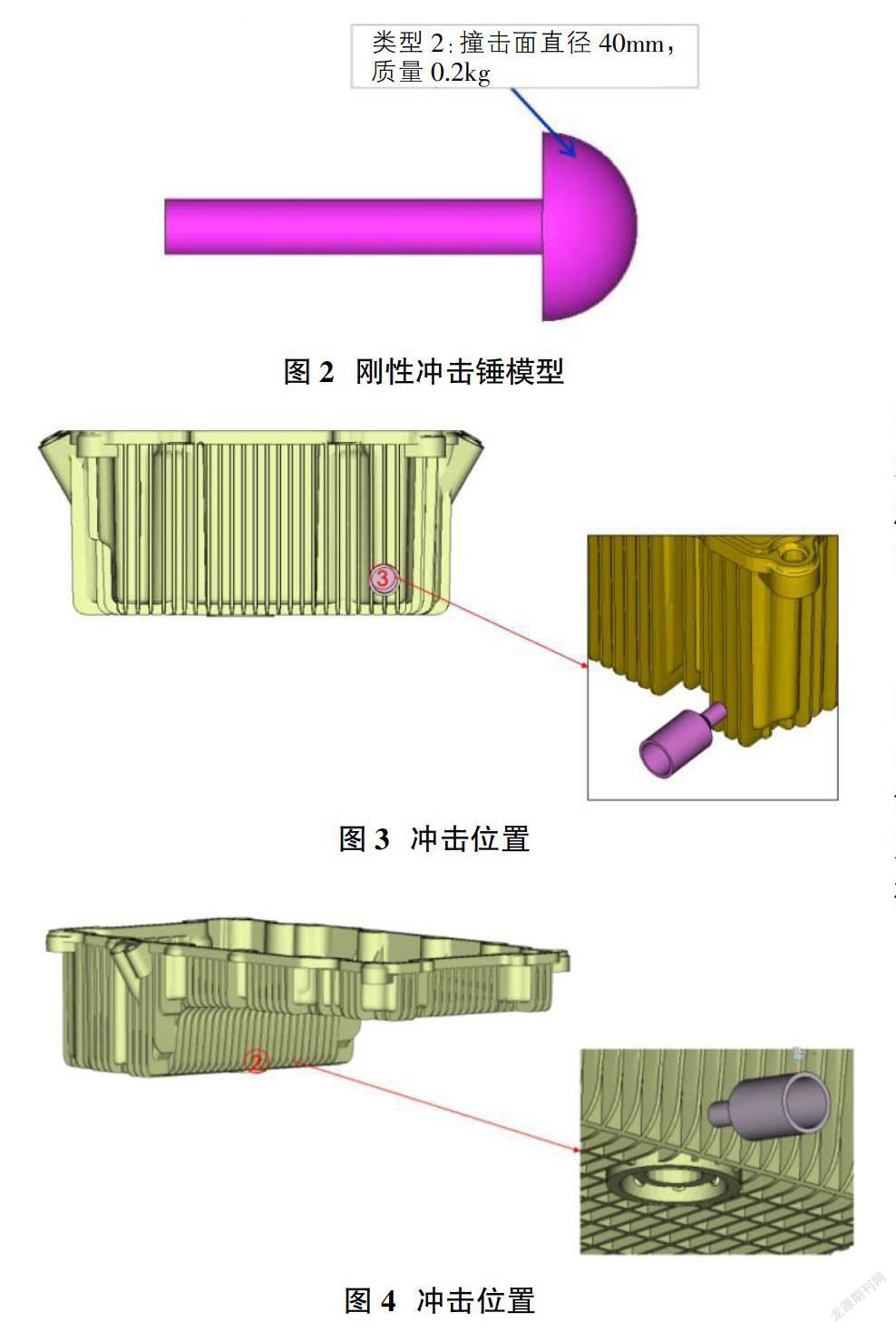

2.1 边界条件 整个油底壳通过装配螺栓固定所有安装点,冲击锤定义为不可变形的刚体,刚性冲击锤以39.8km/h的冲击速度,12J的冲击能量,垂直撞击油底壳外表面指定位置。接受准则为油底壳内部本体无裂纹,加强筋允许有裂纹。刚性冲击锤模型见图2,冲击直径为40mm,冲击质量为0.2kg。冲击位置为油底壳深槽区端部外侧立面和深槽区和浅槽区之间的斜面外侧,见图3和图4。

2.2 分析结果

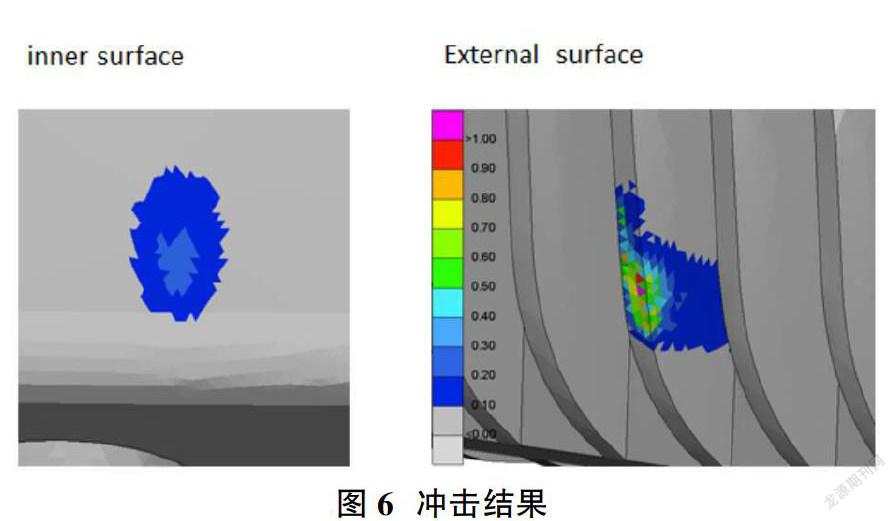

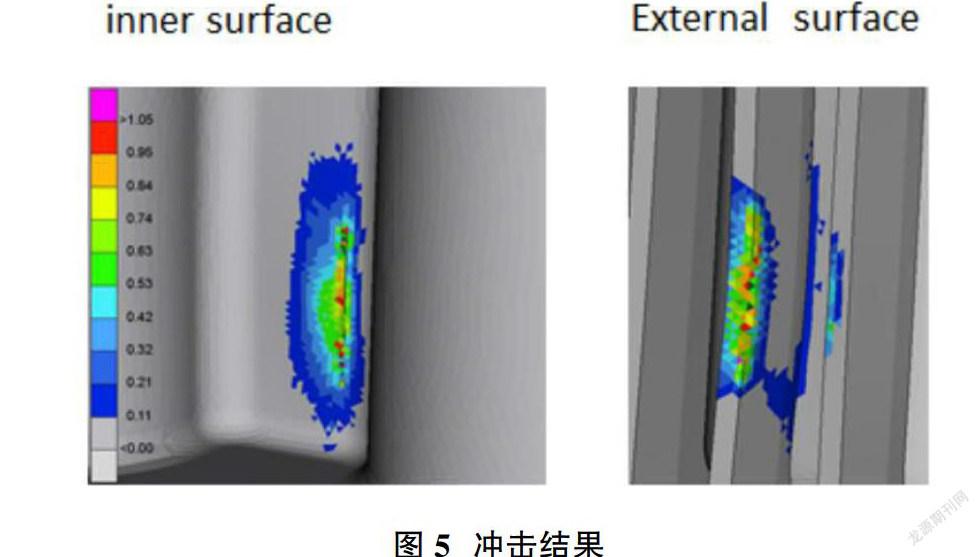

油底壳深槽区端部外侧立面内部和外部加强筋均出现裂纹失效,不符合接受准则,冲击结果见图5。深槽区和浅槽区之间的斜面内部无失效,加强筋出现裂纹失效,符合接受准则,冲击结果见图6。鉴于此,建议将油底壳的深槽区端部立面外壳厚度增加1mm,或将油底壳深槽区端部立面外部加强筋的厚度增加2-3mm。

3 结构优化和飞石冲击分析

3.1 结构优化

依据油底壳的飞石冲击分析结果,结合生产实际确定以下结构优化方案:增加油底壳外部6条加强筋(深槽区外端两侧各3条)高度,由7mm增加至9mm,加强筋顶部厚度减小到2mm。对优化后的油底壳模型重新进行飞石冲击分析。

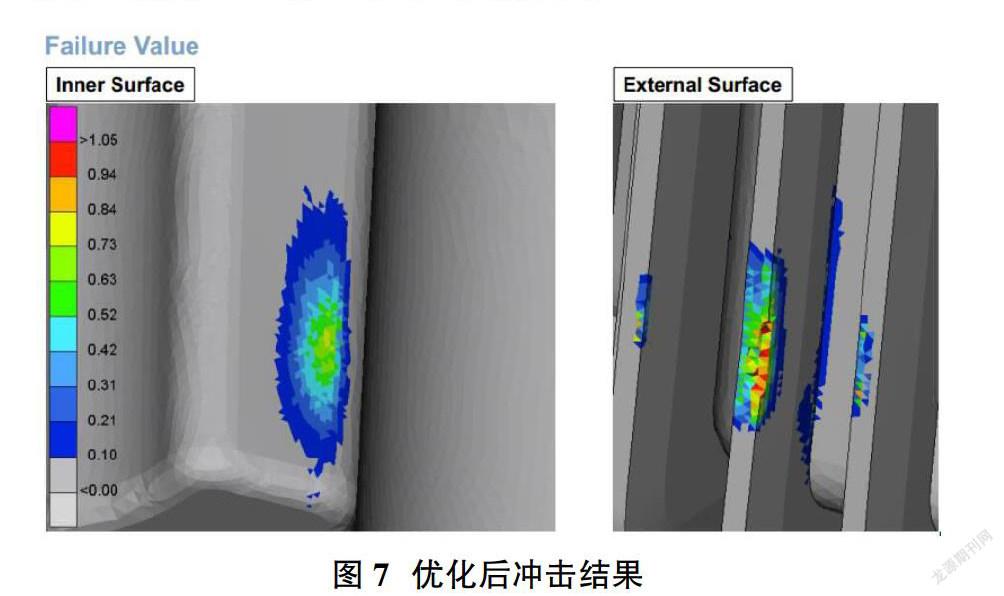

3.2 分析结果

优化后冲击结果如图7所示,结果显示,在12J冲击能量下,油底壳加强筋发生裂纹,但油底壳内部无裂纹,因此油底壳在该条件下是安全的。这主要是因为与以前的设计相比,优化后的油底壳的加强筋高度增加了,提高了油底壳外壁的抗冲击性能,而加强筋顶部的厚度减小,可以确保加强筋尽可能的吸收冲击能量。

4 结论

对油底壳进行飞石冲击分析,并根据飞石冲击分析结果,采取增加加强筋高度的方式进行结构优化,从而使优化后的结构满足飞石冲击测试要求。优化后的油底壳相比冲压钢板油底壳整体质量减轻59%,实现了轻量化设计。

参考文献:

[1]陈渤.复合材料在汽车中的应用及发展趋势[J].天津汽车,2002(03):25-28.

[2]丁小马.碳纤维复合材料汽车前地板成型工艺及性能研究[D].东华大学,2015.

[3]杨忠敏.低碳经济带来轻量化碳纤维新材料的发展机遇[J].化学工业,2011,29(Z1):1-5.

[4]葛海龙,柳国立,张国宇,张蒙.塑料油底壳的开发及应用[J].内燃机与配件,2017(07):43-45.

[5]商晴,陈振雷,李坚成.某柴油机油底壳振动分析与优化研究[J].机电工程,2019,36(09):931-937.

[6]陈泽中,李鑫,李文传,李响.汽车塑料油底壳注塑成型数值模拟与结构优化研究[J].有色金属材料與工程,2019,40(03):1-8.