试验流程对MLCC质量可靠性的影响分析

2021-09-10张发秀

张发秀

摘要:MLCC是指多层片式陶瓷电容器,是一种基础元器件,应用范围比较广,例如军用、民用电子设备中。电子技术快速发展,对MLCC产生了重要影响,朝着小型化、大容量化的方向发展。本文采用实验的方式,研究试验流程对MLCC质量可靠性的影响,有一个全面、深入的了解,对于实际工作开展具有重要意义。

关键词:试验流程;MLCC;可靠性;影响分析

MLCC在电子电路中发挥着有效作用,一旦失效,将会对整机造成严重影响。为了避免MLCC在使用中出现失效的情况,不仅要提升电容器设计水平,还要加强对质量的控制,进行严格的筛选,对质量有效控制,保证符合规定要求。对MLCC试验流程进行分析,了解对MLCC质量可靠性的影响,便于更好进行控制。

一、实验

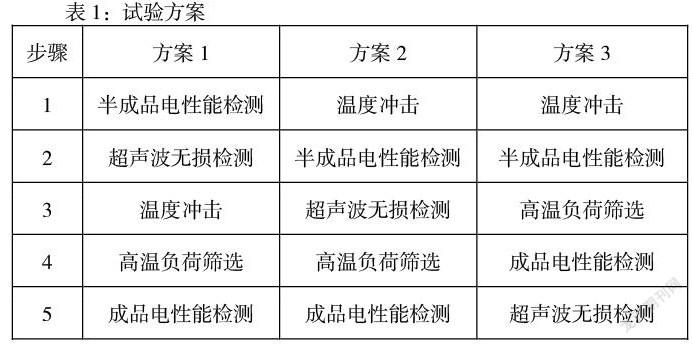

(一)方案

为了了解试验流程对产品失效的影响,本文以特定多层片式陶瓷电容器样品为研究对象,对电压进行设定,将合格样品分为三组,每组1000只,根据方案的要求来进行试验,将不同方案的样品失效率统计下来,并开展DPA分析。其中半成品电性能检测路线是:耐电压-受潮筛选-绝缘电阻-容量、损耗角正切;成品电性能检测路线为:耐电压-绝缘电阻-容量、损耗角正切。

(二)试验条件及要求

受潮筛选。对温度、湿度进行有效控制,分别在40℃和95%的条件下保持48h。

温度冲击测试。在进行测试的时候,要使用CTS03H高低温冲击试验箱,控制好负极限温度和正极限温度,负极限温度和正极限温度循环5次,保温0.5h,转化时间要少于一分钟。在试验过程中要注意保护好样品,保证没有损伤。

高温负荷筛选。试验采用DB-212CBF高温负荷筛选箱来进行,要参考规定标准,根据要求进行筛选,施加电压最多在1s内达到最大值[1]。

超声波无损检测。检测采用D9000超声波无损检测仪来进行,选择合适的探头,如果发现扫描图像中有白点,就说明有空气类缺陷,根据生产厂家的要求来做出判断。

(三)测量方法

耐电压测试。测试选用YD2672耐压测试仪,将数据信息记录下来,持续时间为6s左右。绝缘电阻测试,采用TH2681绝缘电阻测试仪,将所测电压记录下来,时间为1min之内。受潮筛选后的样品要在8h内完成半成品绝缘电阻测试。容量测试,采用HP4278A电容表测试,控制好测试频率和电压,电容量偏差在±10%以内。损耗角正切测试,采用HP4278A电容表测试,控制好测试频率和电压。

二、探讨

在上述条件下进行测试,统计出三种试验流程下样品的失效率情况,方案1样品失效率为1%,方案2样品失效率为3%,方案3样品失效率为3%。其中方案2和3半成品电性能检测及方案2中成品电性能检测中的不合格品都是耐电压失效。

对不合格品进行DPA分析,有更加全面的认识[2]。

方案1:在温度冲击之前,样品没有不合格情况,在经过温度冲击之后,高温负荷筛选时有一只样品被击穿,通过观察DPA图片,可以看见内电极熔融,表明样品内部发生了热击穿,失效的原因是在温度冲击和高温负荷筛选综合应用作用下,瓷体介质内部缺陷部位出现的裂纹会持续扩大,时间一长就形成了漏电通道,绝缘电阻会慢慢下降,热量不断增加,在这种情况下,样品会被击穿失效。

方案2:先对样品进行温度冲击,再进行半成品耐电压测试、超声波无损检测及成品耐电压测试时发现了不合格品,对耐电压不合格品进行DPA分析,观察发现,裂纹在端电极处,原因是样品进行温度冲击时,温度会出现转换,内部受热无法保持均匀,就会形成温度梯度,使得不同部位热膨胀程度不同,特别是端电极和瓷体交界处,因为端电极和瓷体热膨胀系数是不一样的,所以在受到温度冲击时,此处的压力会更大,导致出现微裂纹等问题。原因是在生产过程中内电极处形成小孔洞,受到温度冲击、耐电压等应力作用下,裂纹会不断扩展,运用超声波无损检测就可以发现[3]。

方案3:先对样品进行温度冲击,再进行半成品耐电压测试、高温负荷筛选等,出现了不合格品,通过分析发现,耐电压不合格品击穿位置和方案2耐电压不合格品非常相似,原因是温度冲击引入的热应力使电容器出现了裂纹导致的。对高温负荷筛选不合格品进行DPA分析,形貌和方案1筛选不合格品相似,失效原因是一样的。对超声波无损检测不合格样品进行DPA分析,样品介质层会有微裂纹,是受到温度冲击、耐电压等应力作用的影响,生产中存在的介质缺陷会不断扩大,方向是沿着介质层,采用超声波无损检测就可以发现。

对三种试验流程方案下样品的DPA分析,MLCC中微缺陷扩展致其失效的主要原因是受到外力作用影响。在温度冲击下,有微分层、微裂纹的元件缺陷会不断扩大,但并不会立即表现出失效,部分经过后期的应力作用才会表现出来。因此在开展试验时,要将温度冲击试验放在流程中的合适位置上,可以强化温度冲击的效果[4]。

對三种方案进行比较,方案1温度冲击在半成品电性能检测的后面,方案2和3温度冲击在半成品电性能检测的前面,方案2和3的失效率要高于方案1,而且三种方案不合格品都是在温度冲击之后,表明要将温度冲击放在试验流程的第一位。方案2和3的最大区别是超声波无损检测位置不一样,方案2在高温负荷筛选之前,方案3在高温负荷筛选之后,方案2和3的失效率差别不大,其中方案2在高温负荷筛选后成品电性能检测时会发现一只样品耐压击穿,方案3在高温负荷筛选后超声波无损检测时发现不合格品。通过分析发现,方案3的试验流程对于保证MLCC质量是很有效的[5]。

三、结语

综上所述,上文对试验流程对MLCC质量可靠性的影响进行了探讨,发现当试验流程中项目顺序不同时,MLCC失效率会发生变化,说明不同流程对MLCC质量可靠性影响比较大。实验发现最佳流程为温度冲击-半成品电性能检测-高温负荷筛选-成品电性能检测-超声波无损检测,对于提升MLCC质量意义重大。

参考文献:

[1]卫冬娟,秦英德,张玲,等. 试验流程对MLCC质量可靠性的影响[J]. 电子元件与材料,2019,38(2):98-102.

[2]张伟,闫迎军. MLCC的装焊质量控制探讨[J]. 电子工艺技术,2017,38(5):280-283.

[3]何朗娟. 电子产品中MLCC的质量失效分析[J]. 科学与信息化,2019(23):83.